简述无刷直流电机

2017-07-12陈天殷

陈天殷

(美国亚派克机电(杭州)有限公司,浙江 杭州 310013)

简述无刷直流电机

陈天殷

(美国亚派克机电(杭州)有限公司,浙江 杭州 310013)

介绍无刷直流电机的原理结构和特点,发展趋势和相关的研究进展。介绍无刷电机在汽车中燃油泵、电子转向、发动机控制和电动车辆控制的应用现状,可达到的主要参数和性能指标。

无刷直流电机;工作电压;工作寿命;可靠性

1 无刷直流电机概述

应对环境保护标准,汽车的能效法规日益严格;消费者对节能、安全、便捷和舒适度提出更高的要求,都推动汽车功能电子化趋势日益加强。目前的汽车已不再是当初单纯的机械产品,已成为复杂度足够高的机电一体化产品。国际汽车权威组织预测,至2020年,一辆豪华车中的电机数量可多达120台。无刷直流电机具有优异的性能,能实现更高的能效和性价比,在数字电子技术飞速发展过程中,无刷直流电机被整合至汽车的执行元件中,如散热风扇、暖通空调(HVAC)、刮水器、燃油泵、水泵、油泵、座椅风扇和混合动力系统等部件里。

无刷直流电机(英文为Brushless DC Motor, 简写为BLDC)属于一种极典型的机电一体化的基础产品,作为执行元件的电机与其控制装置紧密关联,构成能完成复杂功能的自动化器械。无刷电机中无电刷和换向器或集电环一类的机械构件,由晶体管电路电子换向将交流转换为直流,以及直流逆变为交流。无须顾忌磨损、粉尘、噪声、火花和高强度的电磁干扰,并为汽车内特定的应用提供良好的无级变速控制。国际汽车权威组织称,无刷电机显著地提升燃油能效和燃油经济性,节省60 %~70 %的能耗;无刷电机用于电动助力转向(EPS),行驶距离会增加 3 %~5 %;用于电动水泵(EWP)及电动油泵(EOP),提升约1 %~3 %的能效。

无刷电机是成熟于20世纪末的新产品,由于它高效、低噪、免维护、高可靠等种种优势,正快速普及至家用电器、医疗器械、工业自动化设备仪器仪表和航天航空,自然也有汽车行业。与有刷直流电机和感应电机相比,BLDC优势显著,包括:极佳的转矩-转速特性,高速的动态响应,高效率,极宽的无级可调的转速范围,运转无噪音,高可靠性,使用寿命长。

2 无刷直流电机的结构

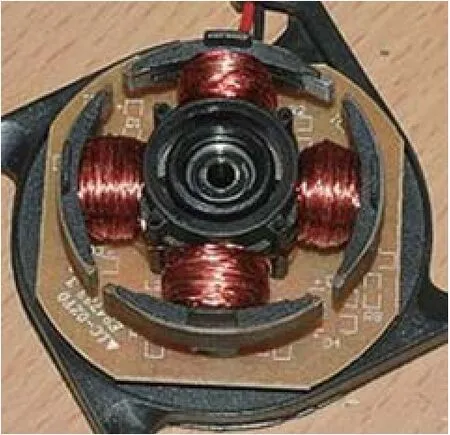

无刷直流电机结构形式类似交流同步电机,藉电力电子技术(逆变器)输入交流信号到电机。该交流信号并不一定是传统的工频正弦波,而是双向的直流电,当然有一定的纹波。最简化的实用形式是两组永久磁钢及两组线圈轮流开关通电,线圈作为定子,永久磁钢组成转子。线圈与磁钢的中心线一致时,断开该组线圈,启动下一组线圈,这样电机就周而复始旋转。图1为仪表冷却风扇示意图。

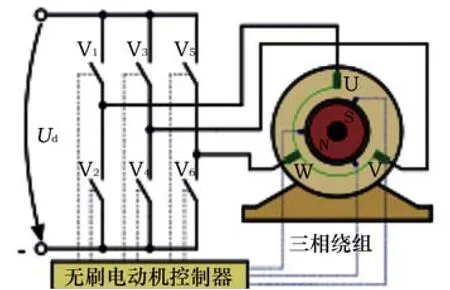

无刷电机相对其它类型,其电机的单位体积输出转矩更高。因而在需要重点考虑空间和质量因素的应用场合,大有用武之地。无刷电机的定子由冲压出齿和槽的硅钢片叠片叠压而成,若是分布绕组就类同三相感应电机,沿着圆周表面空间分布的三相绕组,嵌入在电机的槽中。三相绕组常常采用星形连接,绕组通以时间上随梯形或正弦规律变化的电流,即产生旋转磁场。与转子上分布粘接的高磁能积的片状永磁体作用形成旋转转矩。图2为内转子型无刷电机工作原理图。三相绕组应用的不是50 Hz的工频交流电,而是由控制器内脉宽调制(PWM)线路出来的、占空比可调的交变电流。

图1 仪表冷却风扇

图2 内转子型无刷电机工作原理

外转子型无刷电机,定子铁心的外圆周表层的齿槽嵌入三相绕组,也常是星形连接。扇弧形的稀土磁钢粘接在外转子的内圆周表面。常见的电动自行车后轮轮毂里的电机,便是外转子无刷电机,有8对尺寸相同的钕铁硼(NdFeB)稀土磁钢的磁极,N、S交替排列,内定子有48槽的定子铁心,嵌入三相绕组,每极每相槽数为1,相邻的槽中为非同相的绕组。3个位置传感器放置在毗邻的定子槽表层,输出信号间的相移为120 º。控制单元和汽车仪器仪表的冷却风扇、风叶与外转子注塑一体,也是常见的无刷电机。

3 无刷直流无刷电机的基本原理

无刷电机可配置为单相、两相和三相等3种类型,定子绕组的组数与其类型相对应。三相因其转矩脉动最小,广受欢迎,使用最为普遍,是本文的讨论对象。

位置传感器实现精确的电子换向;脉宽调制(PWM)产生交变电源,是无刷电机两项核心技术。

3.1 位置传感器

识别和确定各相绕组与磁极(中心线)相对位置,以决定如何实现各绕组精准的换向,须运用快速反应的位置传感器。目前无刷直流电机中广泛应用的是霍尔传感器,体积极小、可靠性好、灵敏度高、分辨率极高。霍尔传感器放置的位置取决于控制的需要,传感器输出电信号之间的相序可以是60°或120 °。设计控制器时据此安排并遵循其换向顺序。

连带着电源线和信号线的必是定子。图3为拆分的外转子无刷电机。定子左下方的引线,上边白蓝红黑4条粗线是ABC三相的电源线和星点中线,下面较细的是3个位置传感器霍尔元件信号线。手持的外转子两对弧形永久磁钢,粘接在剩磁极小牌号为DT3、DT4一类的电工纯铁或含碳量极低的低碳钢(8号、10号钢)制作的磁轭圈内壁。

图3 外转子无刷电机

无刷直流电机以电子控制的方式精准地实现换向。欲使无刷电机正常可控地旋转,必须按照一定的顺序给定子绕组依次通电。而确定各相绕组依次通电的顺序,须明确每一瞬间绕组相对于转子磁极的位置。实际转子的相对位置,是由镶嵌在定子表面3个相邻而不同相的霍尔效应传感器检测、标定并输出信号。每当转子经过某一霍尔传感器,便会发出一高电平信号,表示N极或S极正经过该传感器。根据这3个霍尔传感器信号的组合,即可确定换向的精确顺序。

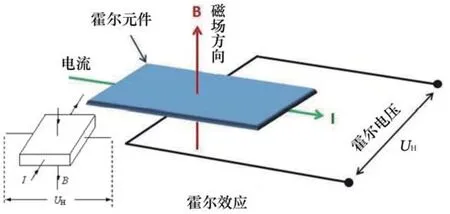

当电流通过磁场的时候,磁场会对导体产生一个垂直于电子运动方向上的的作用力(洛伦兹力),在导体的两端建立稳定的电势差,即为霍尔效应,见图4。

图4 霍尔效应

霍尔效应的原理可用下述公式概括

式中:E——霍尔效应电压;K——霍尔器件的灵敏度,是常数;I——霍尔器件的工作电流;B——外部磁场的磁感应强度;θ——I与B的垂直角度的偏差。

显然,在K、B、I、θ4个物理量中,若确定其中3个,剩下一个即是被测量的量。而检测霍耳电压的大小可判断磁钢与霍尔元件的相对位置。

对一个给定的霍尔器件,当偏置电流 I 固定时,UH将完全取决于被测的磁场强度B。霍尔薄片两端通以控制电流I,并在薄片的垂直方向施加磁感应强度为B的匀强磁场,则在垂直于电流和磁场的方向上,将产生电势差为UH的霍尔电压。

图5为霍尼韦尔(Honeywell)公司生产的型号为SS41的位置传感器。该元件实际尺寸仅为一粒绿豆的半瓣大小,印有型号和企业名的小平面装置在垂直于永磁体磁力线的位置——或说该面需与永磁体表面平行。3条引接线自下而上依次为5 V电源、搭铁脚和输出脚。传感器的六面体外表制作成倒碶形,便于嵌入铁心的梯形冲槽槽楔位置里,作为槽楔的一部分。

图5 霍尔传感器

霍尔传感器工作电压为4~24 V,所需电流为5~15 mA。设计控制器时,查阅电机技术规范和传感器的元器件产品样本,即可明确该选用的霍尔传感器类型和型号。霍尔传感器的输出通常采用集电极开路的类型。

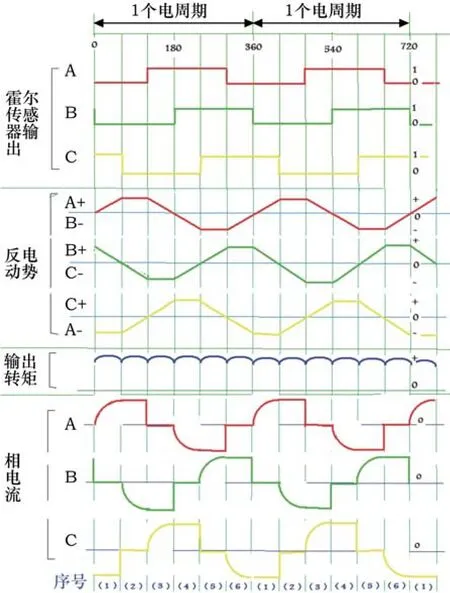

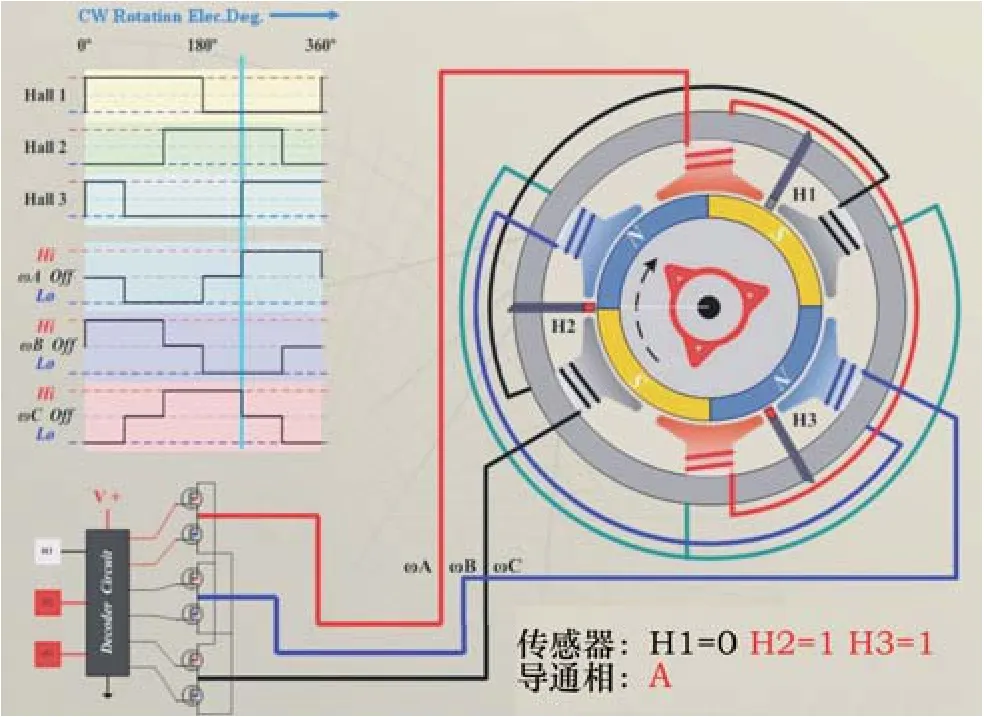

电机的原理是载流导体在磁场中受力产生转矩。定子绕组如果通有相序为120°的三相交变电流,再通过电子换向精巧的安排,确保输出方向一致,即输出为最大转矩。该转矩也可以理解为定子绕组产生的交变磁场与永磁体之间相互作用而产生。转矩峰值出现在两个磁场正交之时,而平行时最弱。为确保电机正常旋转,电子换向需使定子绕组各个导体中的电流所产生的磁场与相对永磁体位置的磁场分布有最大转矩产生。图6为霍尔传感器输出信号与其他参数示意图,有助于解析认识六步换向。

图6 霍尔传感器输出信号与其他参数示意图

由图6中可以看出,电机输出转矩是脉动的,但幅值变化并不大。2个电周期完成电机输出轴在机械上的一周旋转运动。

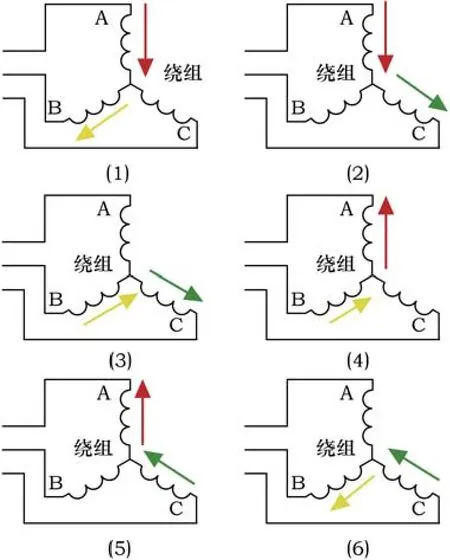

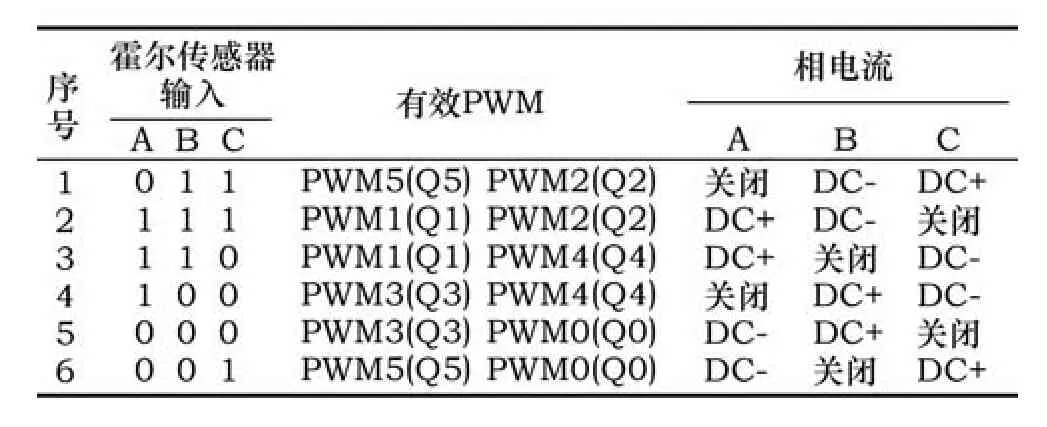

图7为霍尔传感器给各绕组充电顺序示意图,与图6标识的序号对应。

图7 霍尔传感器给各绕组充电顺序示意图

从图6、图7可以看到每一次的换向(一个序号)都有一相绕组连接到控制电源的正极(电流流入绕组),第二相的绕组连至负极(电流从其中流出),第三相绕组处于失电状态(为0)。这样,6个序号3组绕组依次轮换工作,完成六步换向。从图7看出,每当转过60 º,霍尔传感器就会改变一次状态,在同步模式下,每转过60 º相电流变换一次。2个电周期对应于完整的转子输出轴1个机械旋转周期。每对磁极需要完成1个电周期,所以,电周期数/转数=定子或转子永磁体的磁极对数。

3.2 PWM调制方式

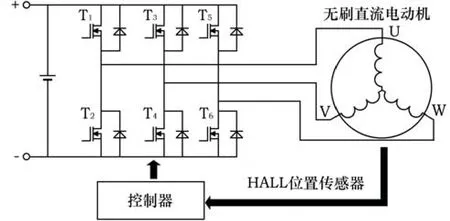

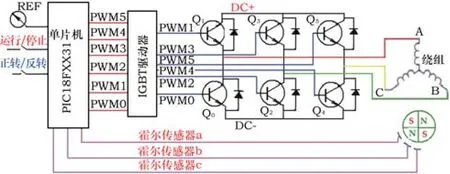

无刷电机使用直流电源,电机绕组里流动的是交变电流。图8为实现无刷电机控制的原理框图。T1~T6是由单片机控制的功率开关。根据无刷电机的电压、额定电流,这些开关可以是MOSFET或IGBT,也可以是简单的双极性晶体管。

图8 无刷直流电机PWM调制方式的实现

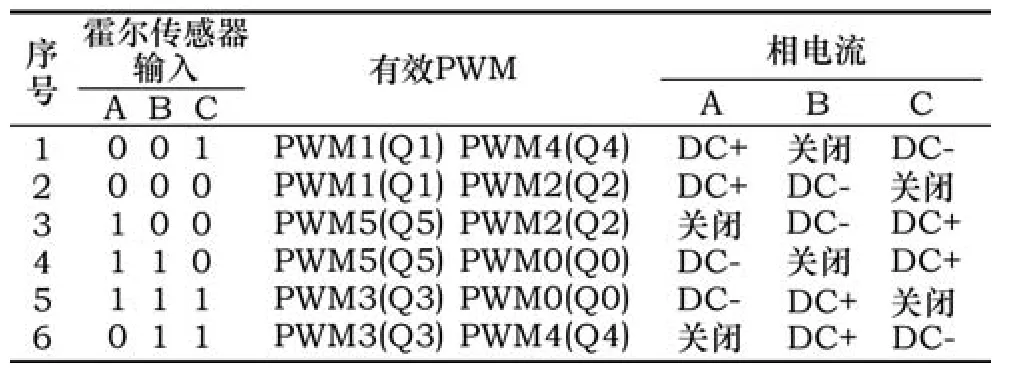

表1、表2为电机顺时针和逆时针旋转时各项电流的相位顺序。

表1 电机顺时针旋转时的顺序

表2 电机逆时针旋转时的顺序

例如,替代传统刮水器有刷直流电机的无刷电机需要转速无级可调,这都由脉宽调制PWM来实现的。

无刷电机控制框图见图9。其控制器为美国微芯科技公司(Microchip)生产的型号为PIC18FXX31的单片机。PWM0 ~ PWM5的信号根据规定的顺序在导通(On)和关断(Off)之间切换,电机以额定转速运行。如果需调节转速,信号必须以远高于电机频率的交变频率进行脉宽调制PWM,一般情况下,PWM的频率至少在电机频率的10倍以上。PWM的占空比在一次换向过程中变化时,提供给绕组的平均电压会降低,从而使转速降低。必须注意是:若直流母线电压远高于电机的额定电压,可通过限制PWM的占空比来控制电机。这样极大地增加了汽车中应用的灵活性,可使控制器与标识不同额定电压的电机协同工作,通过控制PWM的占空比,使控制器的平均输出电压与电机额定电压相匹配。

图9 无刷电机的控制框图

与模数转换器通道相连接的定位器(图9左上角的“REF”) ,用于设置转速的基准电压,将根据该输入电压计算PWM的占空比。

和所有现代机电一体化的产品一样,为了提高控制精度,控制信号会在被控制的输出中给出一路反馈,返回到控制器输入端,根据控制结果不断实时调整、补偿和修正控制信号,这种“旁链”的方式叫闭环控制。

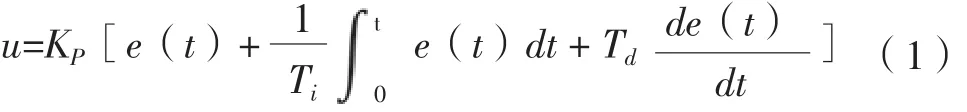

实际应用时,通过测量电机实时转速来实施闭环控制。先计算设定转速与实时转速之间的允许误差,用PID (比例–积分-微分, Proportional Plus- Integral plus-Derivative) 控制器放大转速误差,动态调整PWM的占空比。PID一般由如下表达式表示

式中:Kp ——比例控制,输出与输入误差信号成正比关系,即将误差固定比例修正,但系统会有稳态误差;Ti——积分控制,当系统进入稳态有稳态误差时,将误差取时间的积分,即便误差很小也能随时间增加而加大,使稳态误差减小直到为零;Td——微分控制当系统在克服误差时,其变化总是落后于误差变化,表示系统存在较大惯性组件或(且)有滞后组件。微分即是预测误差变化的趋势,以便提前作用避免被控量严重冲过头。

如果要求高分辨率的转速测量,常在电机上安装光电式编码器,它会给出有90º相位差的2个信号,以此判定电机的转向与转速。多数编码器还给出第3个索引信号(排序的数据结构),电机每转动一周发出一个脉冲,被作为定位应用。厂商提供的光电式编码器有不同的型式可供选用,范围在数百至数千脉冲/转。

对于低分辨率低成本的转速要求,可用霍尔元件信号测量转速反馈。对驱动器必须有过载、过压、堵转及欠压等保护措施。

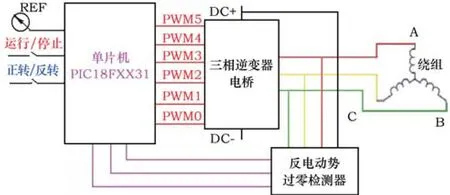

3.3 无传感器控制的无刷电机

无刷电机还能通过监视反电动势信号来换向。霍尔传感器的信号和反电势间的关系见图6。霍尔传感器信号会在反电动势电压极性由正变为负或负变为正的瞬间改变状态。理想情况下,在反电势过零值时发生,但由于绕组的电感特性而会有延时,该延时可由单片机设置成自动补偿。

电机转动时每个绕组都会产生反电动势E,根据楞次定律,其电压大小与转子角速度ω、转子永磁体的磁感应强度B、转子的长度l、直径r和定子绕组每相的匝数N成正比,其方向与提供给绕组的电压相反。图10为无传感器的无刷直流电机控制框图。

图10 无传感器的无刷直流电机控制框图

特殊情况时,由于反电动势与转子的转速成正比,在转速极低的情况下,反电动势的幅值会极低,很难检测到过零之点。故当电机由静止状态启动时,必须采用开环控制,待有能够检测到过零之点的反电动势时,才由反电动势检测控制。可检测到反电动势的最低转速通过该电机的反电动势常数计算得出。

这种方案无需霍尔传感器,省略了电机与霍尔传感器配套的永磁体,简化了结构,节约了成本,减少了元器件,提高了电机可靠性。

4 无刷电机特性

4.1 转矩-转速特性

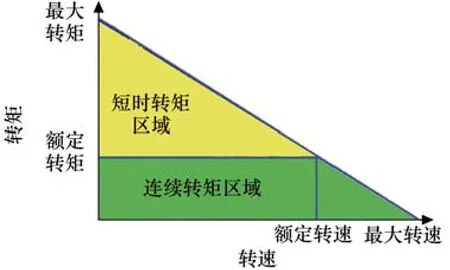

无刷电机的最大转矩和额定转矩,分别表征了电机的峰值转矩和以均方根值表达的平均连续转矩。图11为无刷电机的转矩-转速特性图。连续运转时,电机的负载会增加直达额定转矩。在转速达到额定转速之前都保持转矩不变。电机运转可能达到的最大转速是额定转速的150 %,超过额定转速后,转矩开始下降。

图11 无刷电机的转矩-转速特性图

经常带负载启动、停止和反转应用,需要比额定转矩更大的转矩,尤其是当电机从静止状态启动并加速时,需要瞬间的最大转矩来完成,克服负载和电机自身的惯量。电机按转矩-转速曲线运转,既能提高更高的转矩,又可达到最大的峰值转矩。

当电机以额定转速运行时,反电动势与供电电压间的电压差足以使电机维持额定电流,提供额定转矩。若超过额定转速,反电动势显著增长,即会降低绕组两端的压降,减小电流,使转矩曲线下降。转速曲线的的最终一点表示供电电压等于反电动势与电机中压降损失之和,这时电流和转矩皆为零。

无刷电机响应快捷,有较大的启动转矩,从静止至额定转速,具备提供额定转矩的性能。直流电机欲实现额定负载下恒定转矩的性能,电枢磁场与转子磁场需恒定地维持90º,由电刷换向器及电刷放置在相对于磁极的位置来实现。机械换向的弊端导致其逐渐淘汰。电子换向因为半导体技术的飞速发展,关键部件微处理器(单片机)性能大幅提升,可实现将交流电机控制置于一周旋转的两轴直角坐标系统之中,适当控制交流电机在两轴的电流分量,达到类似直流电机控制并有直流电机转矩相当的性能。

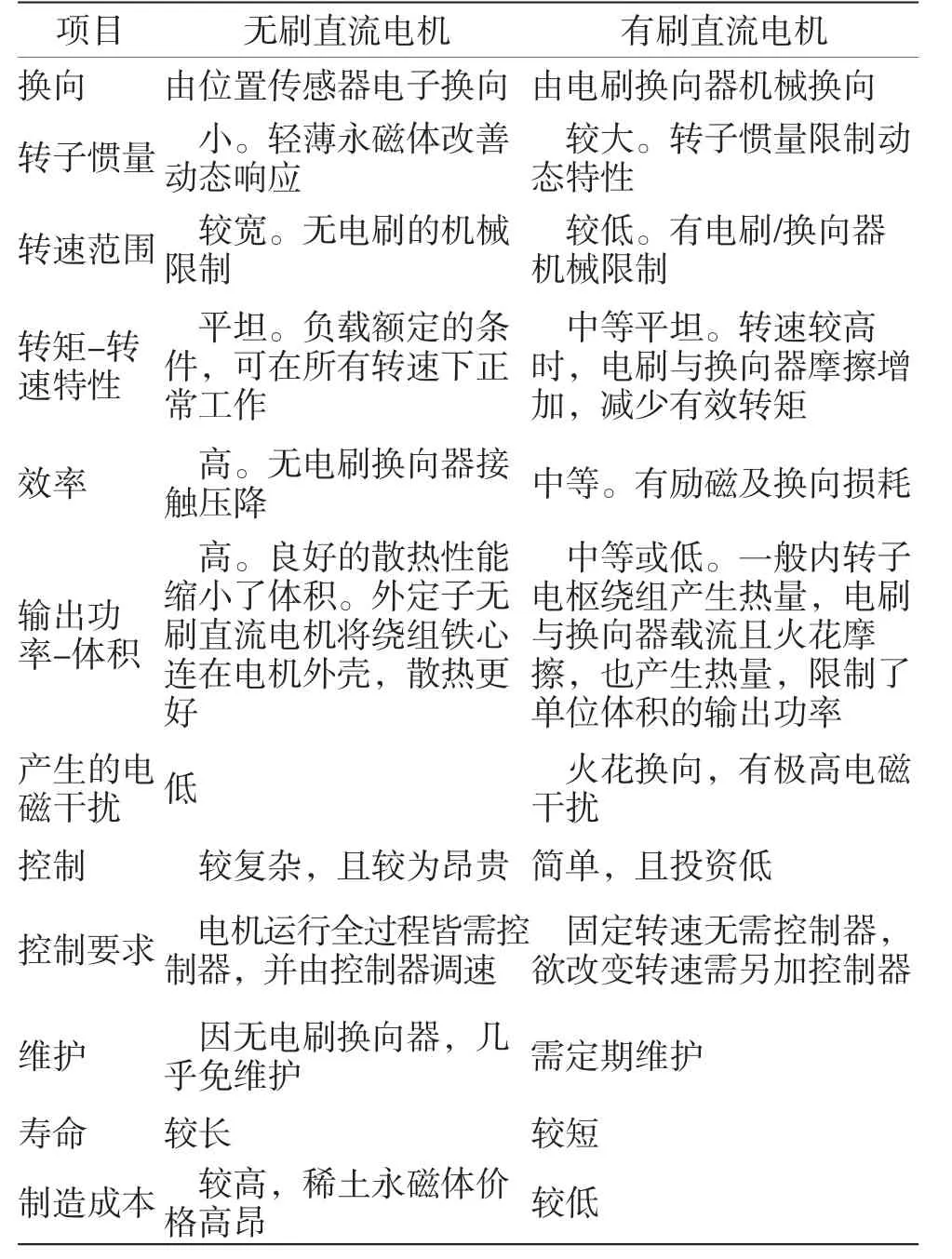

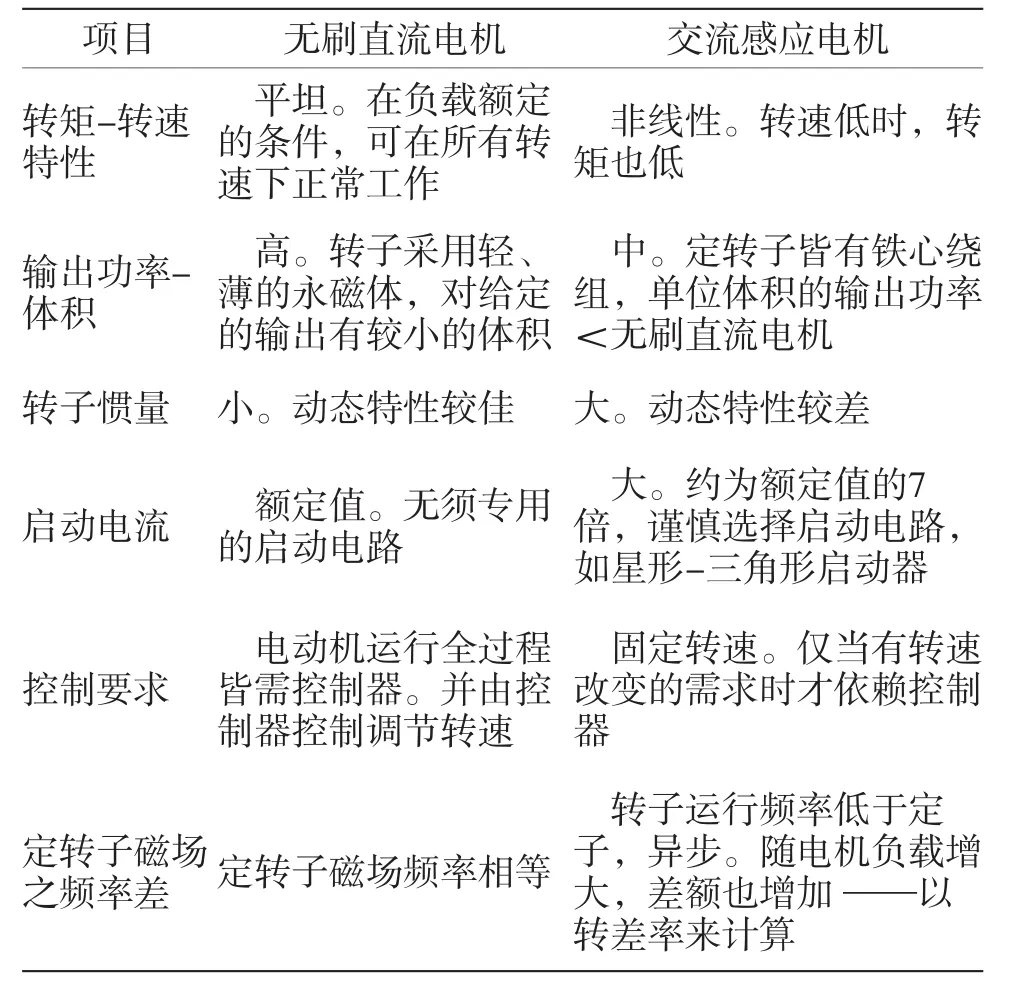

无刷直流电机机械特性和调节特性线性度好、调速范围宽,但高性能的应用场合需要电流反馈来进行转矩控制,需要汇线电流反馈来防止电机和驱动系统过流。通过增加电流闭环控制可实现极快的电流源逆变器一般的性能,被称为电流调节电压源逆变器。驱动中的直流电压调节既可通过直流电源逆变器的可控整流器来实现,也可通过在变换器中将脉宽调制信号施加在上开关或下开关来实施。图12为A相(红色)导通时的工作情况。无刷电机与有刷直流电机对比见表3,与感应电机对比见表4。

图12 A相(红色)导通时的工作情况

表3 无刷电机与有刷直流电机对比

表4 无刷电机与感应电机对比

4.2 无刷电机的特点

1)能低速大功率大转矩运行,直接驱动大型负载。无须笨重的机械式减速机,不仅可替代异步电机+减速机调速,亦可替代变频器+变频电机调速或低效率的直流电机调速。

2)能量转换效率高,电机本身无励磁和碳刷换向器损耗;低速运行,回避了机械减速多级减速的效率耗损,综合节电率25 %~60 %。

3)转矩特性优良,中低速时转矩性能尤佳,启动转矩大,启动电流小。

4)无级调速,调速范围宽,过载能力强。

5)软启动软制动。制动特性好,无需一般电机机械制动或电磁制动的装置。

6)体积小,质量轻,输出转矩大。

7)耐震动颠簸,噪音低,振动小,运转平稳,寿命长。

8)无火花换向,电磁干扰小,适合有爆炸性气体和粉尘的场所。

9)稳定性好,可靠性高,适应性强,维修与保养简单。

10)根据需要可选择梯形波磁场电机和正弦波磁场的电机。

定子绕组在定子铁心圆周上的分布和绕组不同的连接方式,造就两种不同的无刷电机。正弦电机具有正弦形式的反电动势,正弦波控制的无刷直流无刷电机,转矩脉动小,运行更平稳、噪声更小、开关损耗最小、效率更高。但正弦电机绕组额外的互联,增加了用铜量,增加了成本。

其缺点如下:稀土永磁体材料及加工成本较高,控制器成本亦相对价格较高昂;稀土永磁体的环境使用温度受居里点限制,要求无刷电机有良好的通风散热机制;少数机型在低速启动时有轻微振动,但随速度上升换相频率增大,振动即消除。也许是电机自身机械固有频率与电机电磁场频率成倍数关系时的共振现象,需通过改变电机结构设计来改进。

5 应用

无刷直流电机在汽车上的主要应用可分成3类:持续负载,需要一定转速,而对转速精度要求不高的领域。如风扇、排气扇和机油泵等。成本低,且为开环控制。可变负载,转速某一范围内变化,对电机转速特性和动态响应时间特性有较高的需求。如燃油泵、电控制器、发动机控制等。这类应用系统成本相对较高。定位应用,对转速的动态响应和转矩有更高的要求。与一般自动控制系统和工业控制一样,配合光电或同步设施来测速,进行过程控制。如兰博基尼有一款跑车的前照灯自适应照明,就是采用的无刷直流电机。

根据不同的应用场合,48 V以下额定电压的无刷电机用作汽车、机器人、小型机械臂和牵引、驱动运动装置;100 V以上额定电压的无刷电机适用于家用电器、自动化和工业应用。

例如电动燃油泵用的无刷电机。电动燃油泵是汽车电控燃油喷射系统的核心组成部分,其功能是将油箱内的燃油吸出并输送给燃油系统,传统的驱动装置都采用有刷直流电机。机械换向带来维修困难、EMC性能差、寿命短、换向火花的安全隐患和换向噪声等弊端。无刷直流电机是理想的替代者。汽车燃油泵的功率为10~20 W。

6 结语

无刷电机不仅需要高磁能积的稀土永磁材料,还与电子科技、微电子技术、数字技术、自动控制技术以及材料科学等发展紧密联系,要求我们熟悉交流直流、电动发电能量转换、数字与模拟以及信号传感器等领域。无刷直流电机以及高集成度的电机控制方案必成未来趋势。在中国,因为电动自行车的普及和核心动力永磁无刷直流电机大量生产,极大推动中国在这一领域发展,笔者一直从事电机及其控制工作,也从事过该类电机的设计和工艺的实践,转入汽车行业已十余年,看到无刷电机已强势进入汽车领域,遂成此文与同道交流。

[1]Tom Dento.Automobile Electronic & Electronic Systems [M].Elsevies Butterworth Heinemann Co.Ltd., 2009.

[2]Ronald K.J.Automotive Electronic Handbook(Third Edition)[M].McGrow – Hill Corpanics Inc. 2008.

[3]谭建成.永磁无刷直流电机技术[M].北京:机械工业出版社,2011.

(编辑 心 翔)

Brief Discussion on Brushless DC Motor

CHEN Tian-yin

(Apeks Motors (Hangzhou) Co., Ltd., Hangzhou 310013, China)

This article introduces structure, working principle, main merits and application of brushless DC motor and its recent development; its current application in fuel pump, electronic steering, engine control and vehicle control, as well as achievable parameters and indexes.

BLDC motor; working voltage; working life; reliability

U464.17

B

1003-8639(2017)06-0068-007

2016-07-29

陈天殷,男,教授级高级工程师,研究方向为汽车电机电器及电子。