纯电动汽车动力电池包散热数值仿真研究

2017-07-12扶原放刘朝晖

扶原放,刘朝晖,张 玲,刘 萌

(重庆长安汽车股份有限公司北京研究院,北京 102209)

纯电动汽车动力电池包散热数值仿真研究

扶原放,刘朝晖,张 玲,刘 萌

(重庆长安汽车股份有限公司北京研究院,北京 102209)

为了解决某纯电动汽车在高速工况下电池包散热问题,以其动力电池包和简化车体为研究对象,在STAR-CCM+软件平台上开展了电动汽车动力电池包的散热对比分析,提出了增加导热介质的解决方案,并选定了最优方案进行实车试验验证。实车试验结果表明,该优化方法成本较低,可行性好,解决了电池包散热困难的问题,为电动汽车动力电池包的热管理开发提供了新思路。

电池包;散热;流固热耦合;STAR-CCM+

动力电池包是电动汽车的关键部件,直接影响电动汽车的动力经济性能。由于车辆上空间有限,某些工况下,电池在工作中产生的大量热量受空间影响而累积,造成各处温度不均匀,从而影响电池单体的一致性,影响电池的功率和能量发挥[1-6]。当温度进一步升高,为避免热失控发生,通常会部分限制电流功率输出;当到达一定温度,多数电动汽车策略会完全断电处理,从而造成车辆抛锚[7-10]。本文以某大中型电池包为主要研究对象,针对其在夏季高温环境下、高速行驶特定工况下、大功率长时间放电而造成的散热问题,在STAR-CCM+软件平台上开展散热对比分析,研究电池包内增加不同导热介质的升温情况,为新能源汽车开发提供参考。

1 模型前处理

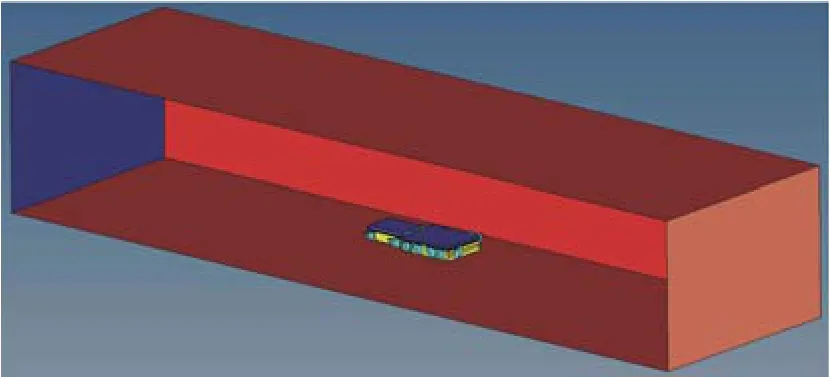

为了解决某中型客车高温环境下、连续长时间高速行驶工况下的散热问题,采用CFD方法对其电池包开展散热分析研究。以详细电池包模型和简化车体为主要研究对象,为了能够在STAR-CCM+软件平台中进行该电池包的瞬态计算分析,需要将几何模型处理成一个单连通区域,几何模型包括详细的电池本体、电池包壳体和外部安装支架,简化了车体和底盘其它部件,并创建了计算域。电池包在计算域中的位置如图1所示。

图1 电池包在计算域中的位置

将简化处理后的模型导入STAR-CCM+软件中,设定电池模组网格目标尺寸10 mm,电池包壳体目标尺寸12 mm,其它车体部件目标尺寸20 mm。然后设定电池包和电池模组之间防接触,尺寸为1 mm。完成以上设定,进行包面处理,包面完成后进行面网格重构,以提高面网格划分的质量。要求处理好的面网格模型无自由边和T形连接等检查问题,在此基础上选用trimmer+prism网格策略进行体网格划分,对电池周围区域网格进行加密,目标尺寸20 mm。调整后获得的体网格总数约900万个。

2 计算设置

2.1 电池模组发热功率计算

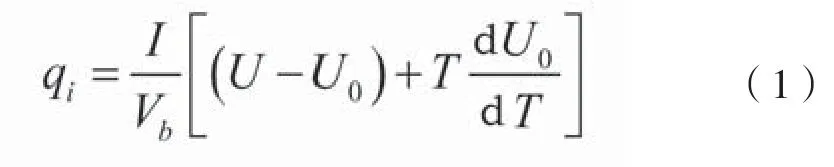

电池单体生热率qi估算公式如下

整个电池包的发热功率可以通过各模组电池包单体累加得到,相应的公式为

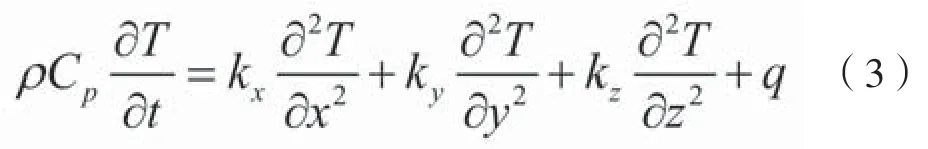

由此方法得到的电池包散热功率存在累计误差,这里采用电池生成模型公式结合试验结果对系数进行校核修正。基于热力学和传热学的理论知识,结合电池包中各单体内部以及电池之间的生热和传热原理,可得到电池热理论模型[14],电池生热模型公式为

式中:ρ——电池平均密度;Cp——电池单体的比热容;t——时间;kx、ky、kz——电池内部沿x轴、y轴、z轴方向的热导率。

公式(3)左侧表示单位时间内电池微元体热力学能的增量,右侧前3项表示通过界面的传热而使电池微元体在单位时间内增加的能量,右侧最后一项q为电池微元体的生热速率。电池的比热容一般可以通过对组成成分材料的比热容加权平均进行估算,也可用热量计测量来获得电池的比热容。常用的平均加权估算公式

式中:m——电池单体的质量;mi——电池单体每种材料的质量;Ci——电池单体每种材料的比热容。

上述参数可在电池包台架试验中测量获得,由此计算得出电池微元体的生热速率,进而算得整个电池包平均散热功率。计算工况中取实际应用过程中电池包的最大放电电流0.5 C(C为充电池的标准容量),经计算和校核,0.5 C放电情况下电池包模组平均散热功率约为14 kW/m3。

2.2 空气流场侧设置

入口采用速度边界条件:Ve=100 km/h;出口处使用压力出口边界条件:Pr=0 Pa。

2.3 计算工况设置

计算分析了原来电池包壳体与电池模组之间无介质填充工况和添加硅油等介质的动力电池包的温升情况,计算工况设置如下。

1)原工况:动力电池包壳体和电池模组之间介质为空气。空气导热系数0.023 W/m·K。

2)硅油工况:动力电池包壳体和电池模组之间填充介质为导热系数0.12 W/m·K 的硅油。

3)液态石蜡工况:动力电池包壳体和电池模组之间填充介质为导热系数0.13 W/m·K 的液态石蜡。

4)变压器油工况:动力电池包壳体和电池模组之间填充介质为导热系数0.16 W/m·K 的变压器油。

5)导热硅胶工况:动力电池包壳体和电池模组之间填充介质为导热系数1.8 W/m·K 的导热硅胶。

3 计算结果对比分析

首先对该计算模型进行稳态计算,待计算稳定收敛后,停止计算;重新设置计算模型为瞬态模型,并设置固体计算法和流体计算法,同时选定固体区域和流体区域,并分别匹配。瞬态分析时间总共为6 000 s,时间步长取1.0 s,每个时间步长的内迭代步数为20步,输出图片的频率为10 s。

3.1 电池模组的温度均衡性对比

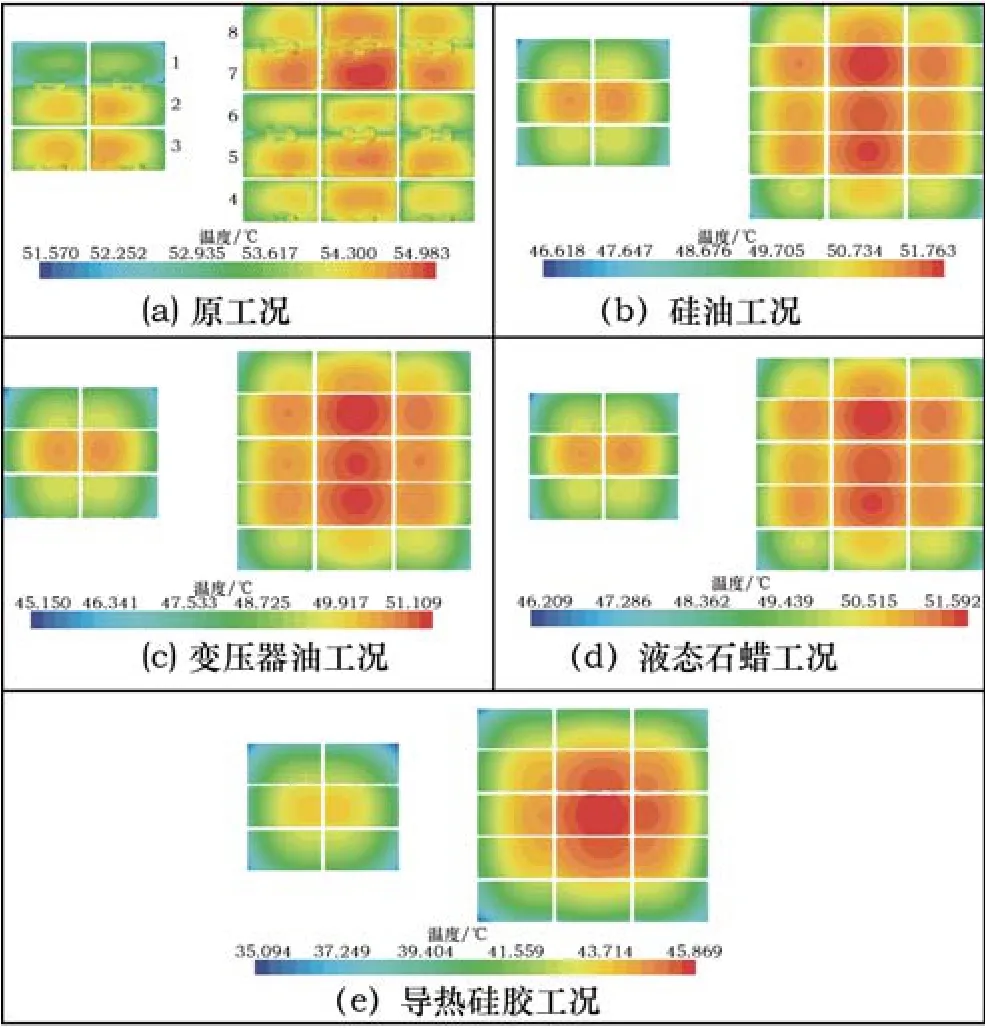

作为电池包核心部件,电池模组的允许温差就成了电池包一个重要参数。模块由于大小和类型不同,可接受的温度范围也不一样。一般小模块最多可接受温差为2~3 ℃,稍大模块正常运行可接受的最大温差为6~7 ℃,对于常用的纯电动汽车锂电池模组,其许用的模组温差为8~10 ℃。所以对电池模组的温度均衡性开展研究就显得比较重要。本计算选取100 min最大温度截面,各工况下温度均衡性对比如图2所示。

由图2可以看出,原工况因为无导热介质,电池包空间密闭,模组之间布置紧凑,空气难以流通,温度普遍较高,在模组间距较小的第7排模组中间散热情况最差区域,模组温度最高;相对有介质情况,无介质状态模组单体的温差最小,普遍3 ℃左右,温度均衡性最好。变压器油、液态石蜡和硅油导热系数相近,整个模组温度相对无介质均匀,在模组中心附近温度最高,模组温差5 ℃左右。采用导热系数较大的导热硅胶,模组最高温度在整个模组中心位置,依次向外递减,整个电池模组温度分布最规则,个别模组单体温差较大,约8 ℃左右,仍处于电池容许范围内。

图2 各工况温度分布情况

3.2 温度曲线对比

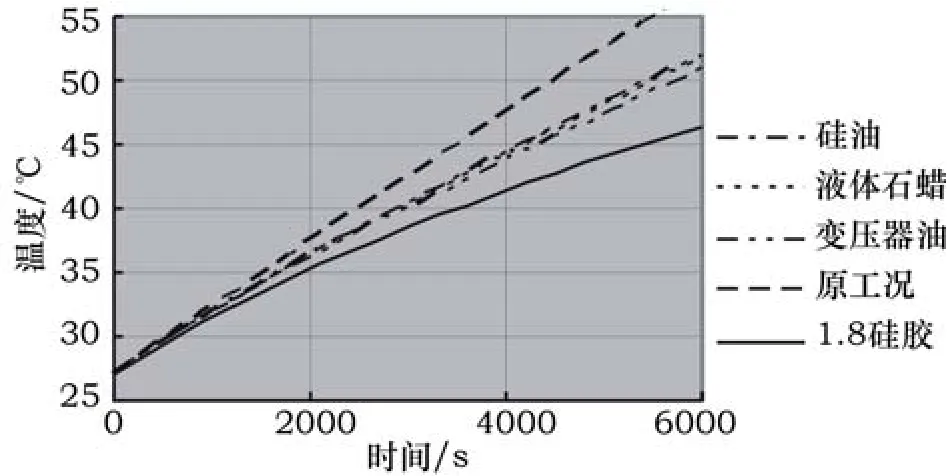

为了最大储能,整个动力电池包采用一大一小2个电池包布置,总储能约72度电。小电池包6个模组,大电池包15个模组,整体布置紧凑。大电池包内单个模组体积较大,因此模组内温度上升较快,这种情况下模组的最高温度成为另一个重要的关键指标。对动力电池包而言,模组最高温度45 ℃开始少部分限制电功率输出,最高温度达50 ℃限制大部分的电流输出,模组最高温度达55 ℃时完全限电。对该动力电池包,0.5 A的电流输出能够维持车辆以较高的速度行驶,因此主要考察50~55 ℃最高温度时车辆使用情况。考虑车辆高速行驶时,仍需要剩余部分电量以维持车辆能够到达充电设备进行充电的需求,计算时间控制在100 min以内。经计算,各计算工况温升曲线对比情况如图3所示。

由图3可以看出,在环境温度27 ℃情况下,原工况无导热介质,温度上升很快,约75 min到达50 ℃,部分限制动力电流输出;如果继续行驶,约90 min最高温度到达55 ℃,从而完全限制动力电流输出,这种情况对车辆的正常使用势必造成一定的影响。当使用常见导热材料后,无论是采用工业硅油,还是液态石蜡和变压器油,连续大功率输出动力电流100 min后,温度上升至52 ℃左右,此时动力电流部分限电,不影响车辆的正常行驶。但若是继续行驶使电池包继续升温,将会造成随后的充电过程初始温度较高,从而延长时长。若采用高导热系数的新材料,例如导热系数为1.8的工业硅胶,对于这种大容量布置紧凑的动力电池包,车辆高速行驶100 min后,动力电池最高温度仅为46 ℃,一般情况下都不会限制动力电流输出,也不会影响后续的充电过程,是优化方案的首选。

采用高导热硅胶方案,车辆开发时在某试验场进行了可靠性试验验证,试验车辆没有出现动力限电和延长充电时长的情况,从而解决了高温情况下动力限电和过长的充电时长问题。采用导热介质增加散热方式,相对强制风冷或水冷成本低,不增加其它结构部件,同时能进一步增加电池模组之间的绝缘性能,方案可行性好,为产品开发和进一步的研究提供了思路。

图3 各计算工况温升曲线

4 结论

1)介绍电池模组生热计算模型,为实现流体和固体之间的热量的传递,对流体和固体的交界面进行了耦合处理,在STAR-CCM+软件平台上进行电动汽车动力电池包的散热对比分析,解决了特定工况下电池包散热困难的问题,给出了动力电池包散热优化的实例。

2)利用导热介质材料解决电池包散热问题,不增加其它新结构,节省了空间,方便车辆整体布置;同时增加了内部绝缘性能,提高车辆可靠性。

3)优化方案的应用情况说明,方案设计合理,可靠性好,具备良好的可行性。同时计算也反映了整车可能出现的问题,为进一步的改进设计提供了有力的依据。

[1]BANDHAUER T M, GARIMELLA S, FULLERB T F. A critical review of thermal issues in lithium-ion batteries[J]. Journal of Electrochemistry Society, 2011,158 (3):3-5.

[2]Gross O, Clark S. Optimizing Electric Vehicle Battery Life through Battery Thermal Management[R], SAE Paper 2011-01-1370, 2011.

[3]LING Z, CHEN J. Experimental and numerical investigation of the application of phase change materials in a simulative power batteries thermal management system [J]. Applied Energy, 2014(121):104-113.

[4]GIULIANO M R, ADVANI S G, PRASAD A K. Thermal analysis and management of lithium-titanate batteries [J]. Journal of Power Sources, 2011( 196): 6517–6524.

[5]IKEZOE M, HIRATA N, AMEMIYA C, MIYAMPTO T et al., Development of high capacity lithium- ion battery for NISSAN LEAF[R], SAE Paper 2012-01-0664, 2012.

[6]LEE, D, ROUSSEAU, A, RASK, E,Development and validation of the ford Focus battery electric vehicle model[R], SAE Paper 2014-01-1809, 2014.

[7]GUO Yazhou, LUO Maji, LIU Yunpeng, et al. Temperature characteristics of ternary-material lithium-ion battery for vehicle applications[R], SAE Paper 2016-01-1196, 2016.

[8]JARRETT A, KIM I Y. Design optimization of electric vehicle battery cooling plates for thermal performance [J].Journal of Power Sources, 2011(196): 10359–10368.

[9]DUAN X, NATERER G F. Heat transfer in phase change materials for thermal management of electric vehicle battery modules [J]. International Journal of Heat and Mass Transfer, 2010(53): 5176–5182.

[10]KULKARNI, A, KAPOOR, A, and ARORA, S,Battery packaging and system design for an electric vehicle [R]. SAE Paper 2015-01-0063, 2015.

[11]TENG, H, Thermal analysis of a high-power lithiumion battery system with indirect air cooling[R]. SAE Int. J. Alt. Power. 2012, 1(1):79-88.

[12]SOPARAT J., SRITHAM W., TERALAPSUWAN,A., et al., Computational study on design of battery cooling system for retrofitted EV passenger cars[R].SAE Paper 2015-01-0102, 2015.

[13]MAHAMUD R, Park C. Reciprocating air flow for Liion battery thermal management to improve temperature uniformity [J]. Journal of Power Sources, 2011 (196): 5685–5696.

[14]车杜兰,周荣,乔维高.电动汽车电池包热管理系统设计方法[J],汽车工程师,2009(10):28-30.

(编辑 心 翔)

Numerical Simulation Research on Power Battery Package Cooling of A Pure Electric Vehicle

FU Yuan-fang, LIU Zhao-hui, ZHANG Ling, LIU Meng

(Beijing Changan Auto R&D Center, Changan Automobile Co., Ltd., Beijing 102209, China)

To solve the battery pack cooling issue on a pure electric vehicle, based on the battery pack and a simplified vehicle body, a cooling performance comparison analysis is conducted on the STAR-CCM+ platform. Then a solution of adding thermal conduction medium is proposed, with a verification test on vehicles. The result shows the optimal strategy solves the battery pack overheating problem with relatively low cost and good feasibility, which provides useful reference for the thermal management development of pure electric vehicle power battery package.

battery package; cooling; fluid-structure interaction; STAR-CCM+

U469.72

A

1003-8639(2017)06-0009-04

2016-09-05

北京市科委项目(Z111104056011001)

扶原放(1977-),男,博士,高级工程师,主要研究方向为汽车空气动力学和车体结构设计优化,E-mail:fuyf@tsinghua.edu.cn。