全自动隧道窑烧成工艺对PTC性能的影响

2017-07-10左真国濮义达

左真国 濮义达

摘 要 全自动隧道窑可实现PTC热敏陶瓷的连续化生产,同时能提高PTC产品的性能。本文主要介绍PTC烧成工艺及原理与隧道窑结构的相关性,并研究推进时间和降温区空气气氛对产品性能的影响。

关键词 全自动隧道窑;烧成工艺;PTC

0 引 言

全自动隧道窑是现代化的连续式烧成设备,由于具有优质、高产、低耗,易于实现机械化、自动化等优点,故广泛用于陶瓷生产。PTC热敏陶瓷加热片需求量的逐年增加,需要企业对产品进行连续化生产,全自动隧道窑应用于PTC烧成就成为了可能。本文主要介绍PTC烧成工艺与隧道窑结构的相关性,以及烧成工艺参数对PTC性能的影响。

1 全自动隧道窑结构设计

全自动隧道窑具有全自动连续运行、烧结时间无级可调、炉温稳定均匀、控温精度高及高效节能等优点。对于应用于PTC产品的设备设计需要了解PTC热敏陶瓷的烧成机理,PTC热敏陶瓷通过La、Nb等施主掺杂BaTiO3经过降温受主得到的、具有超过居里点以后随着温度上升而电阻急剧增大的性能。其主要机理如下:在施主掺杂BaTiO3陶瓷的烧成过程中,当氧分压较低时进行烧结制备的瓷片其电子補偿占主导地位,材料呈低电阻率特性;而当氧分压较高时进行烧结制备的瓷片将逐渐由电子补偿占主导地位过渡到缺位补偿占主导地位,而使材料的电阻率迅速上升,呈现高电阻率特性。也就是说,低氧分压和高温有助于形成过量的电子补偿,而高氧分压和较低的温度则有助于形成缺位补偿。另外,受主杂质具有较高的电离能,在高温下对材料的电阻率影响不大,但受主掺杂的样品在高氧分压和降温过程中对材料的PTC效应影响极大。因此,全自动隧道窑应用于PTC烧成,需要一个升温和还原系统、一个保温系统、一个降温和降温过程的空气氧化气氛系统,并且全过程实现连续化生产。对此全自动隧道窑需要由炉体、循环部分、温度控制柜、传动控制箱、推板、抽风送风机、触屏控制柜等部分组成。

为了更好地获得高性能的PTC产品,需要根据烧成工艺曲线设计炉膛内的结构。如图1所示,在升温阶段,考虑到排胶和铅挥发等问题,0~700℃采用缓慢加热并增加送风机,给予一定的还原系统;在700℃~1 150℃较前段设计推送路程减短,1 150℃到高温区推送路程最短,并加强其炉内的保温功能,保温阶段设计一个平稳的过渡带;对于降温阶段,也是PTC性能提高的关键阶段。需要使用抽风机提供氧化气氛,并且使得降温系统符合曲线中高温适当保温后自然冷却,避免出现内应力保留影响陶瓷脆性。连续化生产由一台触摸屏显示器和一台通过PLC编程电路来控制的自动循环系统来完成。

2 烧成工艺对PTC性能的影响

烧成工艺对BaTiO3半导瓷形成PTC效应起着决定性作用,因为在烧成过程将完成还原(半导化)及氧化(晶界形成势垒)反应。性能优良的PTC热敏陶瓷对烧成制度要求非常严格,一般来说,材料的显微结构如晶粒大小、晶粒半导化程度以及晶界形成状况等都取决于烧成制度,合适烧成制度的拟定应考虑材料半导化过程的完成、晶界势垒形成、瓷体致密均匀性以及材料宏观电性能参数等。

在连续生产的隧道窑内影响因素较多,当前对全自动隧道窑烧成工艺中着重强调对窑内气氛以及保温时间(推板时间)两要素进行检测和控制。

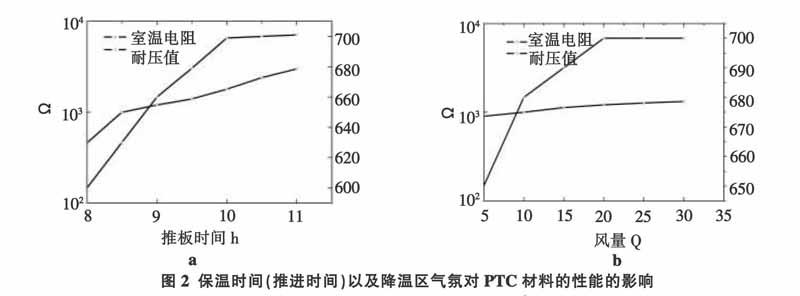

由图2(a)可知,随着推板速度的加快,PTC陶瓷片在高温区时间延长,材料的室温电阻和耐压强度(2.4mm厚度)也随之升高。在相同烧结温度的前提下,适当延长保温时间,材料的电阻率增大,PTC效应与耐压也相应的提高。图2(b)表明降温区风量的提高有利于耐压强度的提高,伴随其室温电阻变化缓慢。因为风量的加大使得氧分压增加,降温区高氧分压有利于肖特基势垒提高,PTC效应的增强,随之耐压性能提高。

3 结 论

(1)为了更好地获得高性能的PTC产品,需要根据烧成工艺曲线和PTC烧成作用机理来设计全自动隧道窑,这样才能实现PTC产品的高产、高效率、高质量。

(2)烧成工艺对BaTiO3半导瓷形成PTC效应起着决定性作用,随着窑内气氛以及保温时间(推进时间)的提高,室温电阻和产品的耐压值也随之提高。

参 考 文 献

[1]周东祥,龚树萍.PTC材料及应用[M].武汉:华中理工大学出版社.1989.

[2]祝柄和,姚尧,赵梅瑜,等.PTC陶瓷制造工艺与性质[M].上海:上海大学出版社.2001.