黏层用氯丁胶乳与丙烯酸酯改性乳化沥青研究

2017-07-10牛小玲山西交通职业技术学院工程管理系山西晋中030619

牛小玲(山西交通职业技术学院 工程管理系,山西 晋中 030619)

黏层用氯丁胶乳与丙烯酸酯改性乳化沥青研究

牛小玲

(山西交通职业技术学院 工程管理系,山西 晋中 030619)

为了得到性能优良的道路用黏结层材料,利用氯丁胶乳与丙烯酸酯复合改性乳化沥青制备一种黏结力强、柔性较好的材料。通过试验确定了氯丁胶乳与丙烯酸酯在沥青乳液中的掺配比例,并采用层间直剪试验对材料在不同控制因素下的黏结性能及抗剪性能进行了试验验证。结果表明:氯丁胶乳与丙烯酸酯复合乳液与乳化剂的比例为1∶1、氯丁胶乳与丙烯酸酯的比例为2∶8时,制得的改性乳化沥青各项性能最佳,且多项性能都有较大提升。

氯丁胶乳;丙烯酸酯;抗剪性能;黏结层

0 引 言

黏结层主要用于新建路面与水泥混凝土路面加铺沥青层或桥面铺装层的层间,其主要作用在于加强沥青层间或沥青与水泥混凝土路面间的黏结,从而使其成为一个整体。目前,最常见的黏结材料为乳化沥青,部分采用热沥青及热改性沥青。然而,由于近年来交通量及轴载不断增大,道路对黏层材料的性能提出了更高的要求,因此已有研究致力于对于乳化沥青进行改性,从而提高其使用性能。

郭寅川等将普通沥青、SBS改性沥青和SBS改性乳化沥青分别作为黏结层材料进行对比,结果表明3种材料的黏结性能均受温度影响明显,但其变化规律有所差异[1]。陈文龙研究了乳化剂复配比例和乳化剂、改性剂以及稳定剂的用量对改性乳化沥青性能的影响,制备出了一种高性能乳化沥青[2]。李自华用SBR改性乳化沥青作黏结层材料,相比于未改性的乳化沥青具有更强的黏结性及抗剪切性能[3]。长安大学张争奇等采用剪切、拉拔等试验,验证环氧沥青作为桥面结构防水黏结层的剪切、拉拔强度明显优于其他类型材料[4]。徐立红等比较了几种不同防水黏结层材料的剪切性能及黏结性能,确定了新型桥面防水黏结材料AMP-100上铺乳化沥青撒碎石的防水黏结体系[5]。Randy C .West等对黏结层种类、用量、混合料类型、试验温度及法向压力等因素对黏结性能的影响进行了分析,表明试验温度对路面层间黏结性能的影响最为显著,黏结层种类及用量对黏结性能的影响有所差异[6]。苏新国等对影响沥青路面层间黏结性能的因素进行了对比分析,表明改性乳化沥青作为黏结剂较普通乳化沥青的层间黏结效果要好,且层间黏结强度随温度升高而降低[7]。常艳婷等通过剪切试验和拉拔试验,研究了不同环氧乳化沥青配方、洒布量及温度条件下的抗剪强度及抗拉拔强度[8]。东南大学顾兴宇等通过有限元方法,分析了不同类型桥面防水黏结层的受力特点及其剪应力对铺装层各种参数(包括厚度、模量、水平荷载及胎压等)的敏感性,提出了桥面黏结层的抗剪强度计算公式[9]。

本文利用氯丁胶乳与丙烯酸酯复合改性乳化沥青,制备得到一种黏结力强、柔性较好的材料作为道路用黏结层材料,并研究不同层间接触状态、不同温度及不同荷载大小对氯丁胶乳与丙烯酸酯复合改性乳化沥青、乳化沥青、SBS改性乳化沥青及热拌沥青作为黏结层的性能的影响。

1 原材料与试验

1.1 原材料

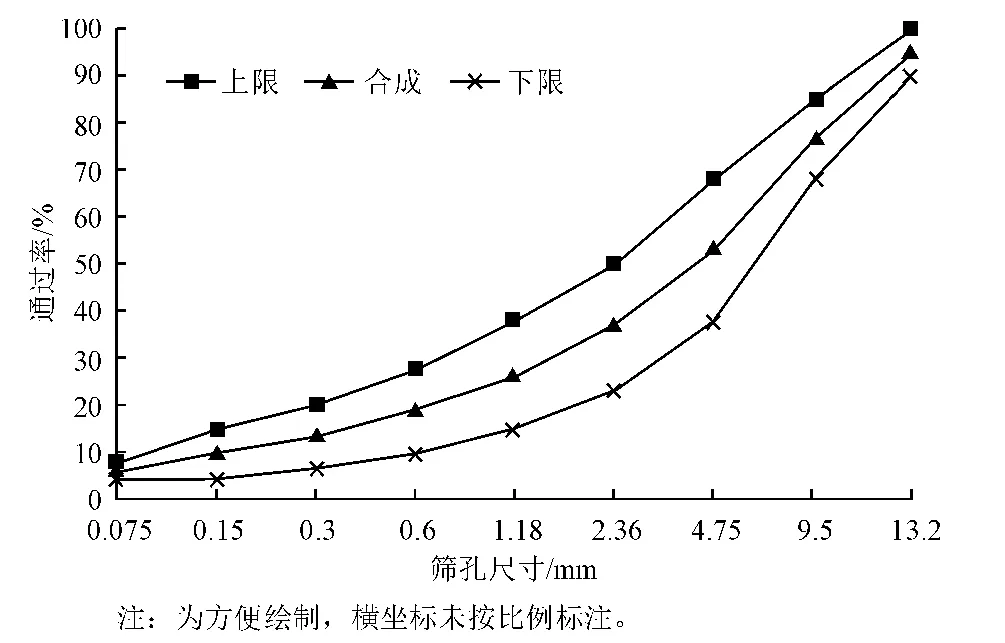

本文选择SK90#沥青作为基质沥青,其技术指标如表1所示,采用阴离子乳化剂制备得到阴离子乳化沥青的技术性质如表2所示。SBS改性乳化沥青技术性质如表3所示。氯丁胶乳与丙烯酸酯胶乳pH值大于7,呈碱性。本文选择AC-13级配成型层间剪切试件,级配曲线如图1所示。

表1 基质沥青技术性质

1.2 试验方法

在尺寸为30 cm×30 cm×5 cm的水凝混凝土板上撒布一定量的黏层油,24 h后再加铺沥青混合料,用车辙轮碾仪碾压成型,得到“5 cm水泥混凝土面板+黏层油+5 cm沥青铺装层”的复合板,然后钻芯取样得到直径为10 cm、高为10 cm的圆柱体试件,最后进行层间剪切试验[10]。

表3 SBS改性乳化沥青技术性质

图1 AC-13级配曲线

考虑到不同界面类型对层间抗剪性能的影响,制备得到光面、毛面及刻槽3种不同界面类型的面板试件。

考虑到温度对层间抗剪性能的影响,试验选取3个不同温度水平(-10 ℃、25 ℃、60 ℃)分别模拟低温、常温及高温状态下的层间状态。

考虑到水对层间抗剪性能的影响,将复合试件分为浸水和未浸水2种情况,水温选择25 ℃,模拟常温下的层间状态。

考虑到不同轴载大小及剪切速率对层间抗剪性能的影响,层间剪切荷载配重选择3种水平:0、0.7、1.4 MPa。剪切速率分别为5、10、15、20 mm·min-1,试验温度均为25 ℃。

2 结果与讨论

2.1 黏结层材料的配比设计

采用层间直接剪切试验对材料的黏结性能进行研究,试验拟定氯丁胶乳、丙烯酸酯复合乳液与乳化沥青的比例分别为0∶10、2∶8、4∶6、5∶5、8∶2、10∶0,其中氯丁胶乳与丙烯酸酯的比例分别选择0∶10、2∶8、4∶6、5∶5、8∶2、10∶0,层间界面类型暂定毛面,试验温度为25 ℃,试验结果如图2所示。

图2 不同配比黏结层材料的黏结强度

图2中,黏结强度1指氯丁胶乳与丙烯酸酯复合乳液同乳化沥青比例不同引起的黏层油强度变化;黏结强度2指复合乳液中氯丁胶乳与丙烯酸酯的比例不同引起的黏层油强度变化。

由图2可知,随着复合乳液比例的增大,层间黏结强度先增大后减小,分别增长13%、25%、38%、20%、10%,考虑到性能增长幅度与成本问题,复合乳液与乳化剂的比例为1∶1是比较合适的。随着氯丁胶乳在复合乳液中所占比例增大,其黏结强度呈下降趋势,在氯丁胶乳与丙烯酸酯质量比为4∶6时降幅较大。这表明丙烯酸酯乳液对乳化沥青黏结强度的改善较为明显,而氯丁胶乳对黏结效果的改善效果不明显。综合考虑,将氯丁胶乳与丙烯酸酯的比例定为2∶8。

2.2 黏层油最佳用量的确定

层间洒布的黏层油不足会导致层间无法黏结在一起,抗剪强度低,而黏层油用量过大则会形成自由沥青,起到润滑作用,同样导致层间抗剪强度低[11-12]。本文选取光面、毛面及刻槽3种不同界面类型的水泥混凝土面板制备剪切试件,根据已有研究,选择黏层油用量分别为0.3、0.4、0.5、0.6、0.7 L·m-2进行层间直接剪切试验,试验温度为25 ℃,试验结果如图3所示。

图3 不同界面类型及黏层油用量的层间抗剪强度

由图3可知,随着黏层油用量的增加,层间抗剪强度呈现先增大后减小的趋势,即黏层油存在最佳用量。因而根据选取的水泥混凝土面板纹理深度的不同,推荐光面水泥混凝土黏层油用量为0.4 L·m-2,毛面和刻槽水泥混凝土面板黏层油用量为0.6 L·m-2。

2.3 界面类型对层间抗剪性能的影响

由于水泥混凝土的表面纹理不同,所提供的摩阻力不同,故层间作用方式也有所不同[13]。本文选取光面毛面及刻槽3种不同界面类型的水泥混凝土面板成型剪切试验所需试件并进行试验,光面水泥混凝土黏层油用量为0.4 L·m-2,毛面和刻槽水泥混凝土面板黏层油用量为0.6 L·m-2,试验温度为25 ℃,试验结果如图4所示。

由图4(a)可知,3种类型的界面层间抗剪性能从大到小依次为:刻槽、毛面、光面。这是由于层间抗剪强度是由摩阻力与黏结力共同提供,水泥混凝土表面纹理深度越大,层间越容易形成嵌挤结构;层间摩阻力越大,抗剪强度也越大[14]。由图4(b)不同界面类型的混凝土层间剪切位移与剪切强度关系曲线可知,在相同加载速率及相同试验环境条件下,层间剪切强度呈三段式分布:试验前期在剪切位移从0到10 mm的过程中,剪切强度变化不大,这期间是仪器启动后寻找力点的过程;待力点确定后,剪切强度随位移增大呈线性增长趋势,达到一个峰值,此时试件发生破坏;随后层间剪切强度开始下降,不同层间接触形式的剪切强度下降趋势不同。由于毛面混凝土的成型工艺简单,且抗剪切强度适中,故本文选择毛面混凝土进行进一步试验研究。

2.4 温度对层间抗剪性能的影响

黏结层材料一般由沥青材料或其他高分子材料组成,对温度较为敏感,在低温条件下呈脆性,而在高温条件下表现出一定的流动性,这些都不利于层间黏结。故本文选择氯丁胶乳与丙烯酸酯复合改性乳化沥青、乳化沥青、SBS改性乳化沥青及热拌沥青分别作为黏结层材料,进行层间直接剪切试验,分析环境温度对层间抗剪性能的影响,试验结果如图5所示。

图5 不同温度下黏层材料的抗剪强度

由图5可知:温度对层间抗剪性能的影响均比较显著,当环境温度从-10 ℃升高至60 ℃时,4种黏结层材料的层间抗剪强度呈现先增大后减小的趋势,在25 ℃左右达到峰值;其中氯丁胶乳与丙烯酸酯复合改性乳化沥青的抗剪强度优于其他黏结材料,尤其在低温条件下,氯丁胶乳与丙烯酸酯复合改性乳化沥青的黏结性能比SBS改性沥青高27%,比热拌沥青高21%。

2.5 水对层间抗剪性能的影响

沥青路面长期暴露于自然环境下,容易受到雨水的损害,尤其在车辆荷载的反复作用下,雨水通过路面空隙渗入,到达层间界面,层间黏结材料在雨水的浸润作用下容易失去原有的黏结性能。因此,本文对比了浸水和未浸水条件下不同黏结材料的抗剪切强度变化情况,试验结果如图6所示。

图6 水对不同黏层材料抗剪性能的影响

由图6可得,无论何种材料的黏结层,其层间抗剪强度在浸水条件下都有一定的损失,但氯丁胶乳与丙烯酸酯复合改性乳化沥青的抗剪强度损失较其他材料低20%~40%,表明复合改性乳化沥青具有较好的抗水损害能力。

2.6 荷载对层间抗剪性能的影响

在不同的竖向荷载作用下,路面层间结构表现出的力学特性也有所不同,本试验层间剪切荷载配重选择3种水平(0、0.7、1.4 MPa),用以模拟不同轴载对层间抗剪性能的影响,试验结果如图7所示。

图7 不同荷载水平下黏层材料的抗剪强度

由图7可以看出:随着竖向荷载的增大,层间剪切强度随之增大,这主要是因为竖向荷载的增大使得层间接触状态发生了变化,层间嵌挤作用更加显著;在同样荷载水平下,氯丁胶乳与丙烯酸酯复合改性乳化沥青的抗剪切强度均高于其他3种材料。

2.7 剪切速率对层间抗剪性能的影响

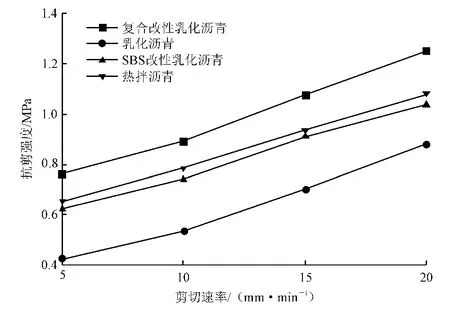

不同的剪切速率可以用来模拟不同行车速度对层间抗剪性能的影响。选取剪切速率分别为5、10、15、20 mm·min-1,竖向荷载为0.7 MPa。不同剪切速率下剪切试验结果如图8所示。

图8 不同剪切速率下黏层材料的抗剪强度

由图8可知,剪切速率对层间抗剪强度的影响十分显著,层间抗剪强度随着剪切速率增大而增大,当剪切速率由5 mm·min-1增大至20 mm·min-1时,氯丁胶乳与丙烯酸酯复合改性乳化沥青的层间抗剪强度增大了0.487 MPa,增长了近63.7%。

3 结 语

(1)综合考虑,氯丁胶乳与丙烯酸酯复合乳液与乳化剂的比例为1∶1、氯丁胶乳与丙烯酸酯的比例为2∶8时的黏结效果最佳。

(2)根据选取的水泥混凝土面板纹理深度的不同,推荐光面水泥混凝土黏层油用量为0.4 L·m-2,毛面和刻槽水泥混凝土面板黏层油用量为0.6 L·m-2。

(3)层间界面类型对层间剪切强度具有显著的影响,其抗剪强度由大到小依次为刻槽、毛面、光面。

在相同加载速率及试验环境下,层间抗剪强度呈三段式分布。

(4)温度对不同层间黏结材料抗剪性能的影响均比较显著,当环境温度从-10 ℃升高至60 ℃时,4种黏层材料的层间抗剪强度呈现先增大后减小的趋势,在25 ℃左右达到峰值,而氯丁胶乳与丙烯酸酯复合改性乳化沥青的抗剪强度优于其他类型的黏结材料。

(5)无论何种材料,其层间抗剪强度在浸水条件下都有一定的损失,氯丁胶乳与丙烯酸酯复合改性乳化沥青材料具有较好的抗水损害能力;层间抗剪强度随着剪切速率的增大而增大。

[1] 郭寅川,申爱琴,张金荣,等.沥青路面黏层材料性能的试验[J].长安大学学报:自然科学版,2011,31(6):16-20.

[2] 陈文龙.高性能改性乳化沥青性能影响因素研究[J].筑路机械与施工机械化,2016,33(7):60-63.

[3] 李自华.SBR改性乳化沥青作为黏层油在工程中的应用[J].公路交通科技,2000,17(3):10-12.

[4] 张争奇,陶 晶,张思桐.桥面铺装环氧沥青防水黏结层性能试验与评价[J].长安大学学报:自然科学版, 2011,31(4):1-6

[5] 徐立红, 孟丛丛.混凝土桥面铺装防水黏结体系试验研究[J].筑路机械与施工机械化,2011,28(2):74-76.

[6] WEST R C,MOORE J R,ZHANG J.Evaluating Tack Coat Applications and the Bond Strength between Pavement Layers[J].Airfield and Highway Pavements Specialty Conference,2006(91):578-588.

[7] 苏新国,颜 赫,鲁圣弟,等.沥青路面层间黏结效果影响因素[J].长安大学学报:自然科学版,2013,33(3):21-26.

[8] 常艳婷,陈忠达,张 震,等.桥面沥青铺装环氧乳化沥青黏结层性能研究[J].材料导报, 2015, 29(18):103-107.

[9] 顾兴宇,王文达.水泥混凝土桥面黏结层抗剪性能要求及简化计算[J].交通运输工程学报,2010,10(2):20-25.

[10] 时林军.超薄面层层间黏结技术研究[J].筑路机械与施工机械化,2011,26(7):68-71.

[11] 王春然,环氧乳化沥青在粘层中的应用研究[D].西安:长安大学,2013.

[12] 郭晨昊.黏层用环氧树脂改性乳化沥青关键技术研究[D].西安:长安大学,2012.

[13] 刘朝晖,张景怡,周 婷,等.路面黏层复合改性沥青材料研发与性能评价[J].材料导报,2014,28(2):134-139.

[14] 温立影.超薄磨耗层高性能改性乳化沥青粘层材料开发研究[D].西安:长安大学,2011.

[责任编辑:王玉玲]

Study on Neoprene Latex and Acrylate Modified Emulsified Asphalt for Tack Coat

NIU Xiao-ling

(Department of Engineering Management, Shanxi Traffic Vocational and Technical College,Jinzhong 030619, Shanxi, China)

In order to obtain the excellent binder material for the road, a kind of adhesive material with strong adhesive strength and good flexibility was prepared by using neoprene latex and acrylate modified emulsified asphalt. The blending proportions of neoprene latex and acrylate in asphalt emulsion were determined by experiments. The adhesive properties and shear resistance of the material under different control factors were tested by interlayer direct shear test. The results show that when the ratio of the composite emulsion to emulsifier is 1∶1, and the ratio of neoprene latex to acrylate is 2∶8, the modified emulsified asphalt has the best performance, and multiple indicators are greatly improved.

neoprene latex; acrylate; shear resistance; tack coat

1000-033X(2017)06-0062-05

2016-12-18

牛小玲(1984-),女,山西晋中人,研究方向为土木工程。

U414.03

B