关于装配图拆画零件图常见错误分析

2017-07-09岳文辉

(唐山市路南区职业技术学校,河北 唐山 063000)

[摘 要] 在产品设计过程中,工程图纸对技术环节具有指导性意义,对产品加工发挥着指导性作用。通常情况下,工程图纸包括了装配图和拆画零件图,在绘制这两类图纸的过程中,由于设计人员的基本素质不同,经常会出现一些问题,总结多年工作经验,对这些常见错误进行了归纳和分析。

[关 键 词] 工程图纸;装配图;拆画零件图;常见错误

[中图分类号] G712 [文献标志码] A [文章编号] 2096-0603(2017)03-0176-01

一、装配图常见错误分析

装配图表达的是组成部件之间的工作原理、装配关系、结构情况以及技术要求。装配图的错误常出现在以下三方面:

(一)视图问题

视图能够表达出各个组成件之间的关系、结构和原理,在选择视图前需对部件的结构、原理等有清晰的了解,为正确选择视图提供参考。笔者认为,能够清晰地表达部件装配关系的方向应作为主视图的投影方向,而主视图的安放位置也应尽可能符合部件的实际工作位置或是习惯位置。

(二)尺寸标注问题

总结以往工作经验不难发现,设计人员常会在尺寸标注中犯错误,尺寸标注表达的是部件各部分的装配关系和工作原理,并非是加工零件的直接依据,因此没有必要将所有尺寸全部标注。在实际工作中,通常需要标注的尺寸包括配合尺寸、装配位置尺寸、装配连接尺寸、外形尺寸和安装尺寸。

(三)技术层面为问题

视图、尺寸、编号的标注是对装配图的硬性要求,同时也会涉及对产品性能、装配、试验等方面的技术性要求。设计人员在编写技术要求时,经常会出现内容不全面的情况。总的来说,技术性要求包括了对试验事项的规定;对产品性能、质量的规定;对装运、油封和修饰的规定等。

二、拆画零件图常见错误分析

一定數量且相互联系的零件共同装配成一个零件,拆画零件图是生产和检验零件的标准,拆画零件图设计中的常见问题主要为:

(一)视图选择问题

正确的视图选择能够准确地表达出零件的结构和形状,当前由于视图选择不正确而导致对零件结构的解读不全面的现象时有发生。

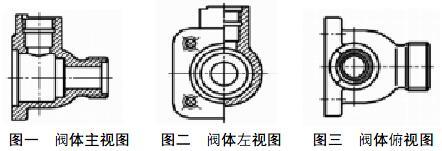

选择视图的问题处理对策:若工程图中有较多的局部视图,就会显得整体零散、无法形成完整的概念,针对这种情况增加一个整体视图即可,为确保零件结构清晰,局部放大或简化画法也不失为明智选择;关于主视图的安放,笔者认为其安放的位置应尽量符合其工作位置或主要加工位置,若无法兼顾则优先考虑工作者的习惯;在确保能够准确、清晰表达零件信息的前提下,视图的数量不宜过多,应尽可能确保每个视图都有表达的重点。例如,确定主视图(图一)后,为确保清晰、准确表达部件信息,还需确定左视图(图二)、俯视图(图三)等。

(二)尺寸标注问题

实际工作中,若因尺寸标注不合理、不完整、不清楚甚至是错误而导致的零件返工或作废则会造成一定损失,因此尺寸标注一定要耐心细致。

尺寸标注问题的处理对策:在符合设计要求的前提下,尽量减少对专用量具的使用,而选择通用量具;充分考虑加工工具的尺寸,例如,零件的转角和低角要与刀具尺寸一致,尤其注意对圆角、退刀槽等小结构尺寸的标注,以免遗漏导致尺寸标注不全面;确定合理尺寸标准,零件上的点、线、面都可以作为尺寸标注的起点。设计基准较为容易确定,而工艺基准则受到生产批次、生产设备等条件的影响。

(三)技术层面问题

技术要求涉及广泛,其中涉及的问题也较多,例如尺寸公差、表面粗糙度标注、无损检测标注等问题。

技术层面问题处理对策:在现实情况中,零件尺寸必然存在偏差,公差的确定要考虑到零件的使用及加工,但有些零件并没有精准的公差要求,此类公差尺寸可以不标注,未标注公差的按照HB5800;零件表面粗糙度标注也需注意,零件表面粗糙度相同时,可在图纸右上角同一标注;同一面粗糙度不同时,则必须用细实线画出其分界线,并标注粗糙度的代号;零件的无损检测不仅要标注出检测方法,还要明确检测标准,目前检测标注主要有两种,一种是国标,另一种是企标。

(四)零件形状结构问题

设计人员存在照抄装配图零件图形的情况,导致所画出的零件图不完整。零件形状的表达不必要也不可能完全反映出每一个部件的结构形状,具体所要表达内容应当根据零件自身的功能、结构特点进行选择、补充和完善,与此同时,要兼顾未定形比分相邻其他零件的关系。

总而言之,在零件设计、加工、检验等的过程中,工程图纸发挥着巨大的作用,确保工程图纸的质量,就是确保零件加工的质量和效率,而要提高工程图纸的质量,则应该善于归纳和总结日常工作中常出现的问题,并积极提出解决方案。

参考文献:

[1]赵彩霞.绘制工程图纸时常见问题分析及研究[J].科技创新与应用,2016(31).

[2]孙少妮,黄英,李小号,等.基于特征画法识别的装配图读图方法[J].科技创新与应用,2015(36).

作者简介:岳文辉(1972—),女,汉族,山东省济南市人,大学本科,教师,中学一级,研究方向:职业学校的机械制图。