数控CAM软件在复杂零件加工中的应用

2017-07-09王磊

王磊

[摘 要] 针对较复杂零件,若是编程和加工依然采用传统的手工方法,会花费过长的编程时间,并且很难保证编程的正确率,进而降低了零件加工生产率。所以为了进行自动编程,有必要对CAM软件进行利用。以复杂零件加工中运用MasterCAM软件加工为例,对CAM软件在数控加工中的应用进行了分析。首先该零件的加工工艺进行了分析,再用MasterCAM软件对该零件进行建模,设置参数应根据零件加工工艺进行,最后生成程序,然后在数控机床中通过通信传输软件传入,在机床准备工作完成后进行加工,最后和已知图形比较实际加工出的工件和图样、尺寸精度与图纸要求相符,说明在数控加工中CAM软件具有一定的使用价值。

[关 键 词] 复杂零件;数控CAM软件;加工;数控机床

[中图分类号] TG659 [文献标志码] A [文章编号] 2096-0603(2017)34-0232-02

新的历史时期,科学技术得到了迅猛发展。而将先进的科学技术应用在数控加工中,有利于推动机械制造业的进一步发展。CAM软件具有自动化的特点,能应用在数控加工中。在数据加工设计的过程中,应与零件设计的图纸相结合,构建CAM软件模型,通过一系列的数据加工流程,最终形成商品。随着时代的进步,产品的种类不断推陈出新,由此对产品的精密度和生产质量也提出了更高的要求。因此,在数控加工过程中,应高度重视先进的科学技术,将传统的数据加工技术逐步用现代化的数控加工技术所取代。这不仅能使数控加工质量提升,还能使数控加工效率提高。而在数控加工和复杂零件的加工中,如何应用CAM软件,是本文重点探讨的课题,对应用的形式提出建议,旨在对数控加工行业,发挥极大的促进作用。

一、MasterCAM软件概述

随着现代机械工业的快速发展,CAD/CAM作为先进制造技术的一个重要组成部分,有机结合了传统机械设计制造技术和现代信息技术,并在产品设计和机械制造中得到了广泛的应用。传统的手工编程可通过使用CAD/CAM系统产生机床的数控加工程序所替代,运用CAD/CAM进行零件的设计和加工制造,能对产品质量进行改善,使企业产品开发周期缩短,进而使产品的市场竞争力提高。

美国的CNC Software公司首次推出的集设计和制造的MasterCAM软件,集自动编程于一体。因为具有灵活的操作,并且对硬件不具备较高的要求,性价比良好,所以受到工程技术人员和广大企业的普遍青睐。在航天、汽车制造、模具制造和机械加工中,应用非常广泛,它具有加工实体模拟、刀具路径模拟等功能,是目前世界上应用最广泛的CAD/CAM软件之一,实现了从产品的几何设计到加工制造的CAD/CAM一體化,并真正实现了友好的人机交互。MasterCAM软件的功能具有曲面和实体造型于一体,能生成和管理多种类型的数控加工操作,具有转换处理能力、编辑图形能力等,通过传输数据、仿真加工模型、生成刀具路径,最终完成零件的数控机床加工。

二、MasterCAM软件在复杂零件加工中的应用

首先分析所设计的零件加工工艺,然后利用几何图形进行绘制,在这个过程中,对MasterCAM软件中的CAD设计模块充分利用,完成零件的造型,再利用CAM制造模块,对产生刀具路径、合适的加工步骤、工艺参数和加工部位进行选择,生成刀具的运动轨迹数据。利用模拟轨迹和仿真模块,在通过通信接口,最终有指定数控系统的数控加工程序生成,并向机床传输数控加工程序。

下面与实例相结合,对在复杂零件加工中如何具体应用软件MasterCAM进行分析。

(一)零件连杆的加工工艺分析

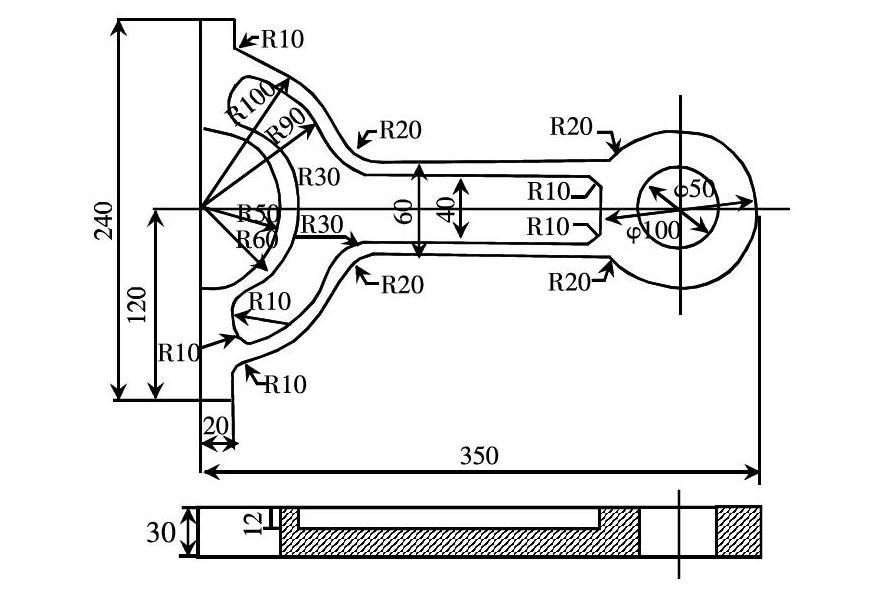

上图为加工的零件图,在数控加工自动编程前中运用MasterCAM软件进行复杂零件的加工时,首先需要仔细分析零件的加工工艺,对合理的加工顺序进行确定,尽量减少换刀次数,将零件的加工精度和表面粗糙度提供保障,使加工效率进一步提高。对零件的形状、尺寸和加工精度等因素充分考虑其中,依据先粗加工后精加工的程序,首先对主要表面进行加工,再加工次要表面;先对基准面后进行加工,再对其他表面进行加工。

可通过铣削加工完成上图所示连杆,所用刀具为Φ10的平铣刀、Φ50的钻头及Φ20的平铣刀。挖槽加工、钻孔加工、外形铣削加工,是该零件在数控铣床上加工的工艺流程。

(二)零件连杆的几何造型

实现数控加工的基础,是对零件的几何模型进行构建,MasterCAM四大模块中的任何一个模块,绘图功能都非常强大,都具有进行二维或三维的设计功能。同时因为将许多标准图形转换接口设置在软件系统内,可以将各种类型的图形文件进行转换,实现图形文件共享。

在对连杆造型时,在绘图的过程中,可直接连接Mill模块,并结合连杆的实际尺寸大小来绘制绘图时,通过准确计算,对生成的刀具路径的正确性提供保障。

(三)确定零件连杆的加工刀具路径

CAM数控编程处可在零件的CAD造型完成后进行。CAM制造模块要求对合适的加工步骤、合适的加工刀具进行选择。刀具路径文件的运动轨迹数据,是通过系统的自动处理完成的。

(四)实体切削仿真和零件连杆的刀具路径模拟

将刀具加工路径设置好后,实体加工模拟功能可利用MasterCAM系统完成,首先,应在切削加工的过程,对是否合理设置检测工艺参数进行检测,零件在数控实际加工中是否存在干涉,对刀具路径的正确性进行验证。系统在数控模拟加工中,会给出相关加工过程的报告。由此,可将材料消耗降低,并将实际生产中试切的过程省去,促进生产效率的提高。

(五)生成加工NC代码及传输程序

利用MasterCAM系统的Post后处理功能,将连杆几何图形所规划的挖槽加工、钻孔加工及外形加工刀具路径所生成的NCI刀具路径文件转成能被CNC机床所使用的NC代码,并利用Communic传输功能进行NC代码的传输。对不同的数控设备,其数控系统可能不尽相同,选用的后置处理程序也就有所不同。对具体的数控设备,应选用对应的后置处理程序,后置处理生成的NC数控代码经适当修改后,如能符合所用数控设备的要求,就可以输出到数控设备,进行数控加工使用。

三、数控加工中CAM软件中的应用形式

(一)模拟数控加工

首先,是构建立体几何。在数控加工的过程中,一项最基本的内容是构建立体几何。所以,工作人员在构建在几何立体的过程中,可对其他的绘图软件充分运用,例如,通过文件转换的形式,利用AutoCAD、Pro/E、UG、SolidWorks等制图软件,转换几何图形,以达到对CAM软件格式相符合的要求。在通过对CAM软件的运用,利用框线的形式,即兴加工几何图形,不单单能最大限度上提高模拟的质量,还能使数控加工的速度极大提升,通过边建模边加工的方式,促进数控加工的效率的提高。

其次,是選择数控加工的形式。在数控加工的过程中,外形、槽、通槽、球体、孔,是其主要的特征。所以,在数控加工的过程中,需要详细分析其特征,对加工的形式,可结合数控加工的特征进行选择,挖槽、外形、通槽、球面等是其主要加工的形式。所以,工作人员在进行数控加工的过程中,需要全面了解数据加工技术,掌握哪种数控加工形式比较适用,以此将加工时间和建模时间最大限度的减少。

(二)数控加工的仿真技术

随着我国国民经济的迅猛发展,为了在激烈的行业竞争中立于不败之地,数控加工行业就必须要在数控加工的过程中,促进产品质量和效率的不断提高。在数控加工的过程中,为了保障加工时间,需要遵循一定的技术加工流程,保障工件和刀具的加工质量。同时,在加工的过程中,还应合理设计刀具的路径。并在CAM中生成刀具总导轨的过程中,通过对数控加工中的仿真技术的运用,真实模拟数控加工流程。

(三)数控加工的后期处理技术

在数控加工的过程中,工作人员如果已经认可所构建的图形,则可以确认数控加工程序。首先对CAM软件中的处理器进行利用,以生成数据代码。后期处理技术主要是指为形成文件,可数控加工图形。因为在数控加工的过程中,可运用不同的控制系统,因此数控加工代码也具有不同的格式。在数控加工的过程中,应通过管理刀具路径,在对后期的处理技术充分运用,最后改变并储存最后的程序。最后,工作人员在对相应的程序充分利用,编辑和检验数控加工文件。由此,不仅能对数控加工的质量提供保障,还能使数控加工的时间极大地缩短,促进了加工效率的提升。

总的来说,随着不断发展的机械制造产业,开始紧密结合数控加工技术与CAM软件,促进其朝着智能化和网络化制造的方向发展。作为加工技术人员,应深入研究CAM技术和数控加工技术,并在实践过程中,不断提高CAM软件在数控加工中的应用水平,以充分发挥数控加工技术与CAM软件的应用优势。通过MasterCAM软件的运用,能够构建复杂零件的几何模型,并有NC代码自动生成,可使编程人员的编程时间极大地缩短,尤其是编制复杂零件的数控程序,能使程序的正确性和安全性极大的提高。在提高工作效率的同时,还能使生产成本降低。而在数控加工和复杂零件的加工中,如何应用CAM软件,是本文重点探讨的课题,通过对应用形式提出建议,旨在对发展数控加工行业,发挥极大的促进作用。

参考文献:

[1]袁名伟.复杂零件的解析与车削[J].现代技能开发, 1997(5).

[2]自立.解决复杂零件生产的4轴加工[J].世界制造技术与装备市场,2002(3).

[3]加工复杂零件的高端技术[J].航空制造技术,2008(13).

[4]王福利,郝爱民,赵振华等.易变形复杂零件加工工艺研究[J].机械工程师,2008(7).