定影器生产线物流配送效率提高的研究

2017-07-09陈焱垚

陈焱垚

摘要:针对定影器生产线物流配送混乱,导致生产效率不高的问题,本文通过对生产线人员的现场操作跟踪调查,改善不合理的配送方式及生产布局以简化作业方法,减少时间浪费,以此提高生产率,解决产量无法达标的问题。

关键词:作业分析,布局调整

随着科技迅速发展,人们对办公自动化的要求越来越高,其中以快速、便捷、高效化著称的多功能复合一体机也越来越成为现代办公的主流机型,同时,由于全球化需求的增大,对于附属产品有着更大的需求。因为附属产品的消耗更大更快,因此附属品的生产能力也是相当关键。K公司的定影装置目前的生产能力无法满足市场需求,经过调查,发现物流配送混亂是其中一个最关键的问题。

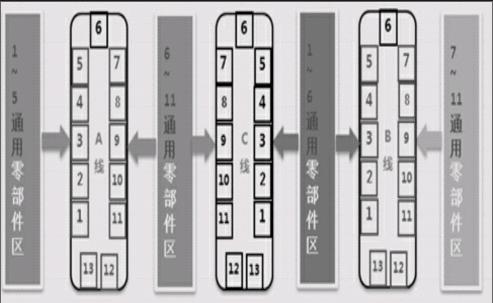

定影装置产线共有3条同时生产,每条定影产线13个工作站,一共200多种零部件,生产线的每一个工作站的零部件都是由专门的物流人员配送的。物流人员在中间仓库把相对应的零部件一一送到每个工作站的架子上。

红色 →为物流人员配送零部件的搬运路线

上图12中详细列出了每个工作站零部件配送的路线,也就是物流人员的配送路线。由此得出结论:

1.A线零部件放置区域靠近工作站,配送效率较高。

2.B、C线零部件放置区域较远,且只有一边,物流人员在配送时距离较远,来回次数较多,所以也就是会在步行这项上花费很多时间。

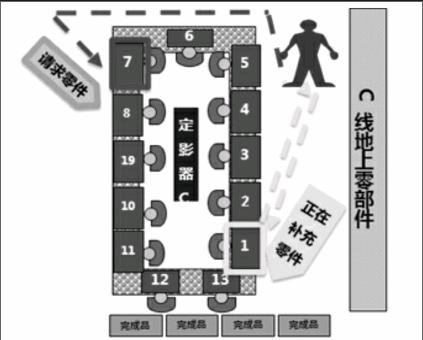

另外,因为每个工作站的零部件除去通用部分,很多是不一样的,用量也是不一样的,所以对于零部件的补充时间也是不同的,物流人员则是根据作业员的补充需求来配送相应的零部件。例如下图:

此时,物流人员走向1号工作站,补充零部件,与此同时,7号工作请求补充零部件。那么。物流人员在补充完1号工作站后,在后方拿取7号工作站的零部件,再走向7号。这一系列的过程中会产生2个问题:

1、配送距离花费时间多,物流人员来回走动,甚至重复线路。

2、7号工作站作业员因零部件的缺少,无法工作,出现等待手空时间,无法跟上产线节奏,会导致上工序半成品的堆积。

目前的搬运方式是物流人员根据工作站的需求来配送。哪个工作站某个零部件没有了,物流人员就进行配送,也就是说物流人员一直在不停的走动及搬运,包括弯腰,而这走动的路线又是不断重复的,同时,也经常会造成工作站作业员因零部件不够而产生等待。由此,物流人员的作业改善是相当必要的。

如图所示,红色部分为此次布局调整的内容。

以C线为中心,把A线和B线的工作站换了顺序排列,同时,在A线和C线之间,放置6~11号工作站共同要使用的零部件,A线的左边放置1~5号工作站使用的零部件;在C线和B先之间放置1~6号工作站需要使用的零部件,在B线右侧放置7~11工作站需要的零部件。并且,秉着就近原则,按照工作站所在位置放置相对应的零部件。

前面在改变了生产线布局之后,减少了物流人员的配送距离,但是对于要对应3条生产线33个工作站的来说,还是会无法跟上生产线的节奏,发现物流人员在配送零部件时是随意的,不知道配送了多少台的量,也不会知道下一次用完是大概在什么时候。所以,虽然改善了生产布局,仍然不能有效率的进行配送,针对此问题,根据目前的生产体制,制度了新的配送规则。

生产线物料架共分上中下三层,根据每种零部件的使用数量,规定每次配送数量。首先确定的是,物流人员的用时测定,围绕生产线一周基本需要0.5个小时,所以即每个工作站的零部件放置量要按照0.5H的倍数进行管理。再者,每个零部件的规格大小是不同的,所以根据这个特性,本文在每个零部件的盒子上会做有相应的标注,那么设置放置量的时候也是会考虑到这个因素。

首先,假设目前所有零部件都满量的状态下,从第一个工作站开始往后0.5H后,有些零部件依次用完,那么最先用完的肯定就是在库量为0.5H的零部件,所以此时,物流人员第一圈只需要补充在库量是0.5H的零部件,第二次就需要配送0.5H、1H和2H存量的零部件,第3次配送0.5H和1.5H存量的零部件,第四次配送0.5H、1H和2H存量的零部件,第五次配送0.5H、1.5H和4H存量的零部件。途中放置8H存量的零部件会有另外仓库人员一次性直接配送到生产线。

后续经过跟踪测定,改善后的物流的配送减少了作业员的手空浪费时间,降低了整个产线的节拍时间,达到了预期效果。

参考文献:

[1] 王玉华,动作要素研究与学习单元开发[J],职业技术教育,2000年16期

[2] 曹战,基于遗传算法的车间设备布局问题研究[D],大连交通大学,2007

[3] 王大明,谭健祥,姜延冬,胡健斌,优化生产线布局提高生产效率[J],大众科技,2009