制程能力在油泵流量仿真中的研究及应用

2017-07-08邓礼均景玲王大维吴松

邓礼均+景玲+王大维+吴松

摘 要:基于统计过程控制(SPC)理论、流体仿真及油泵的实际流量统计结果,提出了一种评估量产状态下自动变速器油泵下线性能测试流量标准的方法。

关键词:制程能力;极大间隙;仿真流量;实际流量

中图分类号:U464 文献标志码:A 文章编号:2095-2945(2017)19-0082-03

1 概述

与传统发动机油泵相比,自动变速器油泵在工作压力、容积效率等方面的要求更高,因此其制造难度和加工成本更高,量产难度更大,而作为对油泵制造和装配精度的验证,油泵下线性能测试流量标准的合理性决定了量产时油泵的合格率。

目前国内外很多文献对各种类型油泵的流量计算及仿真方法进行了研究,但计算或仿真得到的流量与油泵的实际流量偏差较大,没有实际的参考价值。本文针对这个问题,结合统计过程控制(SPC)理论、流体仿真及油泵实际流量统计结果,提出了一种计算并评估量产时油泵下线性能测试流量标准的方法。

2 流量标准计算原理

2.1 流量标准

流量标准是指油泵使用指定规格的油品进行下线性能测试时,在一定的出口压力、工作温度及转速条件下需要达到的流量下限值。流量标准需要满足两个条件:满足变速箱功能需求和达到量产要求的合格率。

2.2 流量影响因素

当出口压力、工作温度及转速条件确定时,油泵的流量由转子端面间隙、转子齿顶间隙以及轴孔间隙决定,当这些间隙为最大值时,油泵的流量最小。因此流量标准即为油泵在制造过程稳定、过程能力足够高时,预期极大间隙条件下的流量。

2.3 预期极大间隙

预期极大间隙是指在制程能力指数(Cpk)满足量产要求的条件下,根据各尺寸的上控制限(UCL)或下控制限(LCL)[1]计算得出的转子端面间隙、转子齿顶间隙以及轴孔间隙的最大值,其中上控制限(UCL)和下控制限(LCL)分别根据式(2.1)、式(2.2)计算。

2.3.1 制程能力指数

Cpk是汽车行业通用的零部件尺寸制程能力指数,对于某一尺寸,Cpk为CPU和CPL中的最小值。

2.3.2 尺寸控制限

2.3.3 预期极大间隙的计算方法

根据式(2.8)和式(2.9)可以计算出影响各个间隙的尺寸的上控制限(UCL)或下控制限(LCL),根据这些尺寸的上控制限(UCL)或下控制限(LCL)就可以得到各个间隙的预期极大间隙值。

2.4 流量标准的计算方法

将转子端面间隙、转子齿顶间隙以及轴孔间隙设置为中间值,基于CFD对油泵进行流量仿真,得到油泵在一定的出口压力、工作温度及转速条件下的仿真流量Q1。

以转子端面间隙、转子齿顶间隙以及轴孔间隙中间值为目标,在试生产阶段加工一批油泵,统计油泵在相同出口压力、工作温度及转速条件下的实际流量平均值Q2。

根据仿真流量Q1和实际流量平均值Q2计算出仿真流量与实际流量的差值ΔQ。

ΔQ=Q1-Q2 (2.10)

将转子端面间隙、转子齿顶间隙以及轴孔间隙设置为预期极大间隙值,基于CFD对油泵进行流量仿真,得到油泵在相同的出口压力、工作温度及转速条件下的仿真流量Q3,则可计算出在该出口压力、工作温度及转速条件下油泵的流量标准Q满足式(2.11)。

QQ3+ΔQ (2.11)

2.5 油泵的预期合格率

Cpk是基于统计学得出的衡量制程能力的指数,适用于大部分汽车零部件加工尺寸的评价。其统计学意义在于:当制造过程稳定时,制造出来的零部件某一尺寸的统计结果将服从正态分布,可根据Cpk的数值估算出制造出来的零部件尺寸落在一定范围内的概率,进一步可以计算出油泵下线流量的预期合格率。

2.5.1 正态分布理论

当一组统计数据Xi符合正态分布规律时,其概率密度函数f(x)满足式(2.12)。

X处于[LSL,USL]范围内概率F(x)满足式(2.13)。

工程上已经计算出了X处于特定范围的概率值,如表1所示。

2.5.2 预期制造合格率

根据式表1、式(2.6)、式(2.7),Cpk=1.67对应LSL=μ-5σ和USL=μ+5σ的情况,因此当满足Cpk=1.67时,单一尺寸的合格率为η1=99.999943%。

将式(2.1)和式(2.2)中的T替换为μ,可以看出按照尺寸控制限的设置原理,尺寸落在上控制限(UCL)和下控制限(LCL)的概率對应表1中LSL=μ-3σ和USL=μ+3σ的情况,因此按控制限控制时,单一尺寸的合格率为η2=99.73%。

因此当某单一尺寸按Cpk=1.67,该尺寸落在上控制限(UCL)和下控制限(LCL)之间的概率η按式(2.14)计算。

η=η1η2=99.7299% (2.14)

2.5.3 油泵下线流量的预期合格率

一般情况下,影响转子端面间隙、转子齿顶间隙以及轴孔间隙的要素有8~11个,因此根据本文方法计算出的流量标准判定油泵是否合格,油泵下线流量的预期合格率η0满足式(2.15)。

η0=η8~11=97.07%~97.86% (2.15)

3 流量标准计算实例

某款7档DCT自动变速器使用的油泵,该款油泵影响转子端面间隙、转子齿顶间隙以及轴孔间隙的尺寸见表2。

表3是客户基于自动变速箱液压仿真结果提出的油泵下线流量标准。

由于上述油泵下线流量标准只是根据前期少量样件的测试结果制定,按此标准可能会出现油泵量产时流量合格率偏低的情况,造成油泵无法量产的严重后果,因此需要对该流量标准进行评估。

3.1 间隙值为中值的仿真流量

将油泵所有影响转子端面间隙、转子齿顶间隙以及轴孔间隙的尺寸设置为中间值,然后构建三维模型进行油泵的流量仿真,仿真结果见表4。

3.2 间隙值为预期极大间隙的仿真流量

根据式(2.8)和式(2.9)分别计算出表2中各尺寸的下控制限(LCL)和上控制限(UCL),见表5。

根据转子孔深度、转子孔直径、月牙内半径、外转子齿顶圆直径、油泵体衬套孔直径、油泵盖中心孔直径的上控制限尺寸,以及根据转厚度、外转子外圆直径、内转子齿顶圆直径、月牙外半径、驱动轴外径的下控制限尺寸构建三维模型,得到间隙值为预期极大间隙的油泵数模,进行油泵的流量仿真,仿真结果见表6。

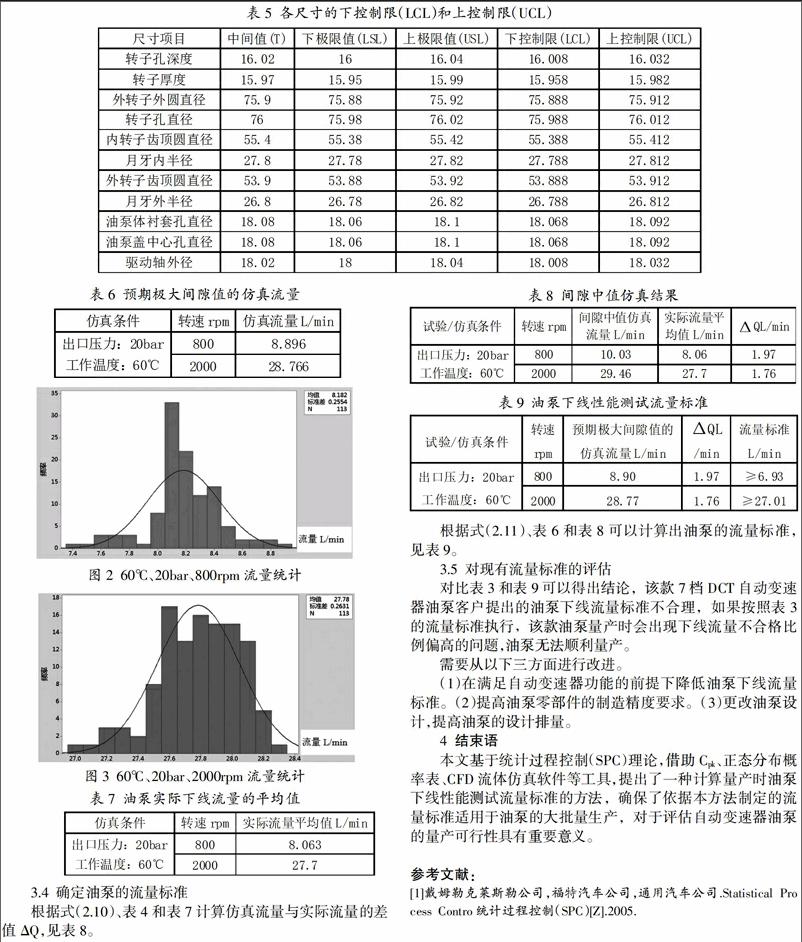

3.3 油泵下线流量统计结果

以转子端面间隙、转子齿顶间隙以及轴孔间隙中间值为目标,在试生产阶段加工了一批油泵,对该批油泵的下线性能测试实际流量进行了统计,统计结果见图2和图3。

从图2和图3可以看出,该批油泵的实际流量分布符合正态分布規律,可以用于计算仿真流量与实际流量的差值ΔQ,两个工况下的流量平均值见表7。

3.4 确定油泵的流量标准

根据式(2.10)、表4和表7计算仿真流量与实际流量的差值ΔQ,见表8。

根据式(2.11)、表6和表8可以计算出油泵的流量标准,见表9。

3.5 对现有流量标准的评估

对比表3和表9可以得出结论,该款7档DCT自动变速器油泵客户提出的油泵下线流量标准不合理,如果按照表3的流量标准执行,该款油泵量产时会出现下线流量不合格比例偏高的问题,油泵无法顺利量产。

需要从以下三方面进行改进。

(1)在满足自动变速器功能的前提下降低油泵下线流量

标准。(2)提高油泵零部件的制造精度要求。(3)更改油泵设计,提高油泵的设计排量。

4 结束语

本文基于统计过程控制(SPC)理论,借助Cpk、正态分布概率表、CFD流体仿真软件等工具,提出了一种计算量产时油泵下线性能测试流量标准的方法,确保了依据本方法制定的流量标准适用于油泵的大批量生产,对于评估自动变速器油泵的量产可行性具有重要意义。

参考文献:

[1]戴姆勒克莱斯勒公司,福特汽车公司,通用汽车公司.Statistical Process Contro统计过程控制(SPC)[Z].2005.