一种一次烧成微晶玻璃复合板的生产方法

2017-07-07邱军曾智吴则昌

邱军+曾智+吴则昌

摘 要:本文通过实验,研究了在一次烧成微晶玻璃复合板生产过程中,在坯体表面喷洒一层改性聚乙烯醇憎水剂可以提高生坯强度,确保在输送中的断裂率;同时通过新型粘结剂与现有的替换羧甲基纤维素钠配制成的粘性水浆液进行对比,得出了由6.5%非离子聚氨酯缔合型增稠剂,3.8%白炭黑,1.3%聚醚型GPE消泡剂,0.3%聚丙烯酸钠,余量为溶度为13 ~ 15%的乙醇的水溶液配置而成的新型粘结剂可以更好的固定微晶玻璃熔块,从而避免浪费并降低微晶玻璃复合板产品的缺陷率。

关健词:一次烧;微晶玻璃;复合板

1 引言

自微晶玻璃复合板技术成熟应用以来,其工艺技术不断发展创新,产品也由于其具有通透的微晶熔块颗粒随机分布而呈现个性化的装饰效果,成为市场上的高档次装饰材料,深受广大消费者喜爱。

一次烧成的微晶玻璃复合板的砖坯自下而上包括坯体层和微晶玻璃熔块层,微晶玻璃熔块层一般是由微晶玻璃熔块颗粒组成,具体地,将陶瓷粉料经压制形成砖坯、然后在表面布料一层微晶玻璃熔块颗粒,形成微晶玻璃熔块层,得到砖坯,再将以上送入窑炉中进行烧制。在输送进入窑炉时,会经过一个低负压的预热带,一些布料于最上层的细小微晶玻璃熔块颗粒由于质量较轻容易被吸走,致使表面层上有不少微晶玻璃熔块颗粒的缺失,砖坯烧制出来后平整度不高,而且有针孔或熔洞出现,十分影响微晶玻璃复合板的质量和美观性,合格的成品率不高。

因此,通常都会在布微晶熔块层之后淋上一层粘结剂,或者将微晶玻璃熔块层制成颗粒悬浮液,即由微晶玻璃熔块颗粒和熔块颗粒粘结剂混合成微晶熔块颗粒悬浮液施于底釉层表面而形成。

2 生产流程

2.1坯体的制备

采用长石、粘土、高岭土等原矿按比例进行配料,经球磨、除铁、喷雾造粒,过筛,获得坯体粉料。坯体粉料配方的化学成分为(wt%):SiO2:70%,Al2O3:21%,CaO:1%,MgO:2%,K2O:2%,Na2O:3%,Fe2O3:0.5%,TiO2:0.5%。采用的微粉配方的化学成分为(wt%):为SiO2:68%,Al2O3:18%,Na2O:6%,K2O:5%,TiO2:0.4%,CaO:0.6%,MgO:2%,球磨造粒过筛,获得微粉料。

2.2底釉的制备

以粗细小于100目的高岭土、石英、钾长石、钠长石、方解石、滑石、白云石、氧化锌、锆英粉各作为底釉原料,加入适量水和0.5%的三聚磷酸钠、0.3%甲基纤维素,入球磨机球磨成化学成分为(wt%):SiO2:50%,Al2O3:20%,CaO:9%,MgO:2%,K2O:2%,Na2O:3%,ZnO:4%,ZrO2:10%,细度为万孔筛余0.5%的浆状底釉待用。

2.3微晶玻璃熔块的制备

透明微晶玻璃熔块的配方的化學成分为(wt%):SiO2:63%,Al2O3:10%,Na2O:1.5%,K2O:5%,CaO:3%,MgO:0.2%,ZrO2:0.5%,B2O3:14%,BaO:2.8%,过70目筛,取筛下部分。

2.4一次烧微晶玻璃复合板的制备步骤

一次烧微晶玻璃复合板的常用制备(以下简称:2.4方法)步骤如下:

(1)坯体冲压成型:坯体粉料(细度为150目)和微粉粉料(细度为150目)分层布料后,冲压成具有底坯层和微粉层的素坯,其中微粉层的厚度是底坯层厚度的1/2,干燥;

(2)施釉印花;

(3)施微晶玻璃熔块;

(4)烧成:送入窑炉中烧成,烧成温度为1200℃,烧成周期90 min;

(5)抛磨加工:将烧成后冷却的制品经抛光磨边加工得到透明微晶玻璃复合板成品,将两片瓷砖正面合在一起,砖面良好的合拼紧密,因此成品平整性良好,表面无肉眼可见针孔。

3 实验研究

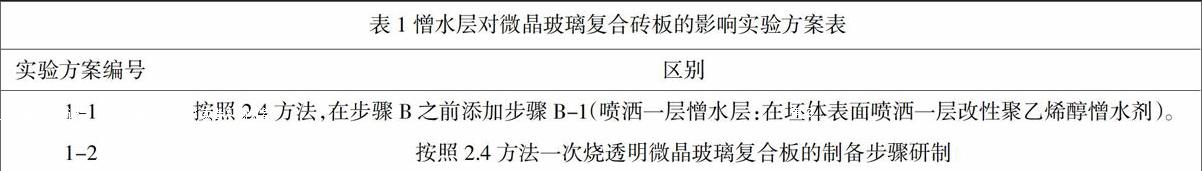

3.1憎水层对微晶玻璃复合板的影响

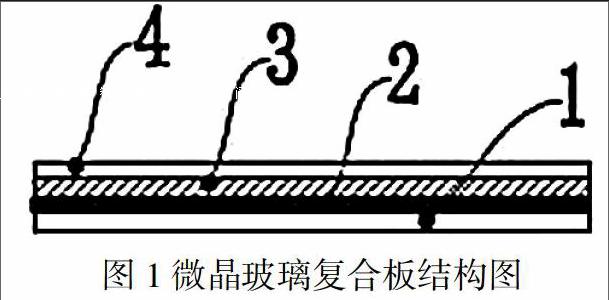

图1为方案1-1的微晶玻璃复合板结构层,其中1—坯体层,2—憎水层,3—底釉层,4—微晶玻璃熔块颗粒悬浮液。方案1-2的微晶玻璃复合板结构层,只有1—坯体层, 3—底釉层,4—微晶玻璃熔块颗粒悬浮液。

从肉眼上观察方案1-1与方案1-2的产品在砖面效果上大致相同,但要是在生产过程中,方案1-2的砖坯在进行步骤C施微晶玻璃熔块层时,微晶玻璃熔块颗粒悬浮液部分水分渗入熔块颗粒中渗透到素坯压制好的粉料层中,影响了生坯的强度,使砖坯含水率提高,容易产生裂纹,在输送到窑炉时砖坯容易发生断裂,降低生产效率,而方案1-1在施微晶玻璃熔块悬浮液之前会先在坯体表面喷洒一层憎水剂,迅速渗到压制好的坯体内部,并与其内部产生脱水铰链、反应并结膜,形成反作用张力,这种张力的产生使物体形成一道即透气又憎水、防水的荷叶疏水效果界面保护层,使微晶玻璃熔块颗粒悬浮液的水分不会被坯体吸收到,从而确保了生坯的强度,在输送时不容易发生断裂或出现裂纹。可见,憎水剂的使用是提高成品率的一个关键步骤。

3.2粘结剂对微晶玻璃复合板的影响

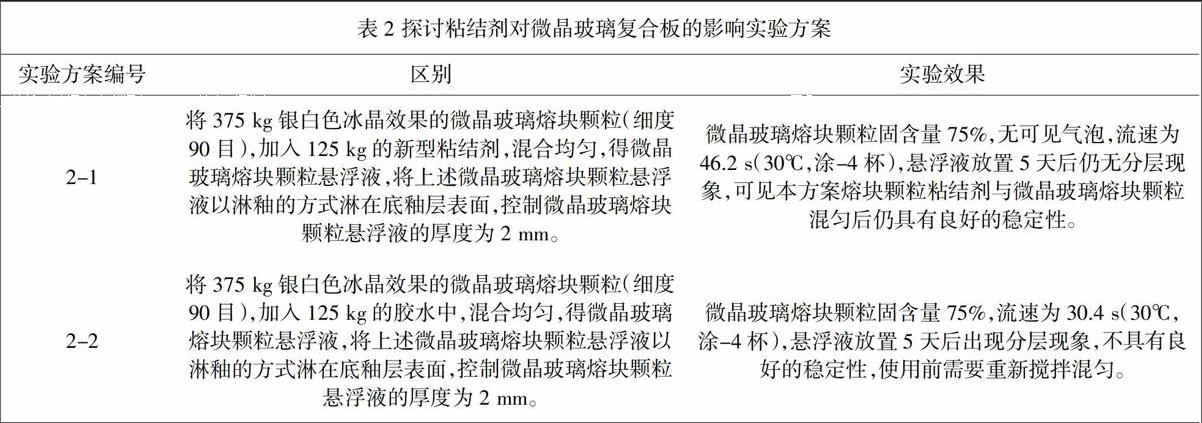

本组实验对比区别主要是方法2.4中施微晶玻璃熔块的步骤为有所不同,一种是采用常用的胶水,另外一种是采用新型的粘结剂。

常用的胶水是指:用羧甲基纤维素钠配制成的粘性水浆液。

新型的粘结剂为:非离子聚氨酯缔合型增稠剂6.5%,白炭黑3.8%,聚醚型GPE消泡剂1.3%,聚丙烯酸钠0.3%,余量为浓度1 ~ 15%的乙醇的水溶液。

上述熔块颗粒粘结剂的制备方法为:

(1)将白炭黑溶于其自身质量4 ~ 5倍的乙醇中,搅拌均匀;

(2)加入非离子聚氨酯缔合型增稠剂和剩余的水,搅拌均匀;

(3)加入聚醚型GPE消泡剂和聚丙烯酸钠,搅拌均匀得到熔块颗粒粘结剂,测其流速为46.2 s(30℃,涂-4杯)。需要说明的是,水作为溶剂可以使用二乙二醇乙醚来替换,聚丙烯酸钠作为分散剂可以使用三聚磷酸钠来替换。

对比方案2-1和2-2的烧制成品可见熔块颗粒粘结剂的使用是提高成品平整度的一个关键因素,现有技术就是方案2-2,采用由羧甲基纤维素钠配制成的粘性水浆液作为粘结剂对微晶玻璃熔块颗粒起到粘结作用不如使用的熔块颗粒粘结剂,微晶玻璃熔块颗粒层在砖坯送入窑炉时受预热带低负压的吸力影响,部分微晶玻璃熔块颗粒被吸走,微晶玻璃熔块颗粒层的厚度因此而不均,影响到成品的平整度,烧制的成品容易出现上凸或下凹现象。

4 结论

在一次烧成的微晶玻璃复合板的生产方法可以通过在坯体表面喷洒一层改性聚乙烯醇憎水剂,溶液迅速渗入压制好的坯体内部,与其内部产生脱水铰链、反应并结膜,形成反作用张力,这种张力的产生使物体形成一道即透气又憎水、防水的荷叶疏水效果界面保护层,使微晶玻璃熔块颗粒悬浮液的水分不会被坯体吸收到,从而确保了生坯的强度,在输送时不容易发生断裂或出现裂纹。同时通过使用由非离子聚氨酯缔合型增稠剂、白炭黑、聚醚型GPE消泡剂、聚丙烯酸钠和乙醇的水溶液配置的新型粘结剂来替换羧甲基纤维素钠配制成的粘性水浆液,可以更好的固定微晶玻璃熔块,使其在砖坯入窑时不受预热带低负压的吸力影响,可以很大的提高成品的平整度。