海上移动模架现浇混凝土箱梁施工

2017-07-07蔡清愉

蔡清愉

摘 要:MSS移动模架系统(move support system)是世界桥梁施工的先进工法,施工时无需在桥下设置模板支架,采用两个支撑在牛腿上的钢结构主梁支承模板系统,两主梁通过牛腿支架支撑在桥墩柱上。本文以泉州湾跨海大桥北岸浅水区引桥和秀涂互通主线桥成功使用移动模架现浇混凝土箱梁为例对移动模架现浇箱梁施工工艺进行介绍。本项目位于海上和滩涂区,通过技术、经济和安全性分析采用钢管桩支架和软基处理的费用高、安全风险大,移动模架逐跨现浇施工在技术上可行、安全风险小、经济上节省、进度上占优。特别是解决了常规移动模架不能施工变截面箱梁的难题。

关键词:移动模架;变宽段;箱梁

1 工程概况

泉州湾跨海大桥秀涂互通主线桥和北岸浅水区引桥部分位于海上、部分处于浅滩区域,桥下最大净空34.298m,分左右两幅,结构为预应力混凝土连续箱梁,其跨径包括50m和45.6m两种,采用单箱单室箱断面及由单箱双室变为单箱三室或者四室斜腹板的等高变宽箱梁断面形式,箱梁包括等截面和变截面,等截面顶宽为16.5m、20.25m两种,变截面从20.25m过渡到31.576m,最重梁段混凝土为1616m3。桥梁下部结构采用柱式花瓶墩身、承台,钻孔灌注桩基础。

2 移动模架选型

根据工程情况采用下行非自行式移动模架系统,共设置三对牛腿,施工时只用其中两对牛腿,另一对牛腿在移动模架縱移前预先安装在下一孔桥墩承台上,以缩短施工周期。移动模架系统主要由牛腿、推进平车、主梁、导梁、横梁、后横梁、外模及内模组成。每一部分都配有相应的液压或机械系统。各组成部分结构功能简介如下:

⑴牛腿:牛腿采用横梁式结构,为横梁、竖向支腿组合而成,通过竖向支腿支撑在承台上。牛腿共有三对,它的主要作用是支撑主梁,将施加在主梁上的荷载通过牛腿传递到承台上。每个牛腿顶部滑面上安装有推进平车。并配有两个横向移动液压缸、两个竖向顶升主液压缸,一个纵向顶推液压缸。主梁支撑在推进平车上。牛腿上表面与推进平车下表面分别镶有不锈钢板和塑料滑板。推进平车上表面安有聚四氟乙烯滑板,通过三向液压系统使主梁在横桥向、顺桥向及竖向正确就位。

⑵主梁:移动模架系统主梁为一对钢箱梁。根据计算,主梁刚度按最大净挠度≤1/500施工跨径控制,最大净挠度控制在100mm以内。主梁截面尺寸为2500mm?5000mm,上、下翼缘板厚为20mm,腹板厚为12~20mm,主梁长度约为76.4m,分为5节,节间用高强螺栓连接。主梁两端设有前后导梁,长约为30m,分为2节,节间也用高强螺栓连接, 起到支架向下一孔移动时的引导和承重作用。

⑶横梁:横梁为焊接的箱形断面,同一断面上每对横梁间销连接,横梁上设有支撑螺旋顶,以安置模板横梁和外模支架。模板横梁通过机械支撑系统进行竖向和横向调整。

⑷外模:外模由底板、腹板、肋板及翼缘板组成。底板分块直接铺设在横梁上,并与横梁相对应。每对底板沿横梁销接方向由普通螺栓连接。腹板、肋板及翼缘板也与横梁相对应,并通过在横梁设置的模板支架及支撑来安装。

外模板底面板采用6mm的钢板,缘翼板及侧模纵筋采用6mm面板加不等边角钢,底板纵筋采用H型钢和不等边角钢。以起到减轻模板重量和增加模板刚度的效果。

(5) 内模:移动模架系统的内模系统采用小块组钢模板以方便拆装,加快施工速度。

(6)液压系统

移动模架系统配有9套液压系统,其中4套竖向顶升液压系统,3套控制平车开模液压系统,2套模板开合液压系统。每套液压系统有液压站、液压缸、液压管路和电气控制系统组成。

①竖向顶升液压系统:每套液压系统设有一台高压液压站、两台推力7000KN行程350mm的竖向顶升自锁液压缸。

②控制平车开合、纵移液压系统:两台推力470KN行程500mm横移液压缸、一台推力640KN行程1000mm的纵移液压缸。

③模板开模系统:12台推力300KN行程400mm横移液压缸。

(7)电气系统

MSS移动模架移动模架系统的九套液压系统都配有完善的电力驱动与电气控制系统。

①电气系统元器件,电气控制系统主要要器件采用德国西门子技术国内合资企业产品;液压站驱动电机采用国内大厂制造的Y系列电动机,安装型式Ⅵ,防护等级IP44。

②电源,电气系统的电源使用3相380V,50HZ交流电源,允许电压波动±10%。整套设备装配动力73KW,最大负荷44KW。

3、移动模架移动模架系统的组装与施工

(1)牛腿的组装:牛腿横梁为钢箱梁式结构,安装牛腿系统时先将牛腿支腿安装在承台上,吊装牛腿横梁时先装一边的横梁并用临时拉杆固定,再安装另一边的牛腿,全部固定好后,在牛腿顶面用水准仪抄平,再安装控制台平车。

(2)主梁安装:主梁在桥下组装根据现场起吊能力可采用搭设临时支架将主梁分段吊装在牛腿和支架上。组成整体后拆除临时支架。

(3)横梁及外模板的拼装:主梁拼装完毕后,接着拼装横梁,待横梁全部安装完成后,主梁在液压系统作用下,横桥向、顺桥向依次准确就位。在墩中心放出桥轴线,按桥轴线方向调整横梁,并用销子连接好,然后安装混凝土配重块。最后铺设底板和外腹板、肋板及翼缘板。

(4)移动模架拼装顺序:移动模架移动模架按如下工序进行拼装:牛腿的组装→主梁的组装及有关施工设备、机具的就位→牛腿的安装→主梁吊装就位→横梁安装→铺设底板安装模板支架→安装外腹板及翼缘板、底板内模安装(在绑扎完底板钢筋后)。

移动模架移动模架拼装时要求各部件之间连接可靠,拼装完后要通过认真地全面检查,确认安全可靠后方可用作上部结构施工使用。

4、移动模架移动模架的施工原理及工艺流程

移动模架移动模架是世界桥梁施工的先进工法,施工时无需在桥下设置模板支架,而采用两个支撑在牛腿上的钢结构主梁支承外模板,两主梁通过牛腿支架支撑在桥墩承台上。

(1)模板的调整:移动模架移动模架预拱度的调整是施工中重点,移动模架挠度值的来源要考虑周全,挠度值的计算要尽量结合实际情况。该移动模架移动模架的挠度值主要有五部分组成:

a、混凝土自重产生的挠度值;

b、预应力钢束张拉产生的反拱值,支点间按抛物线计算;

c、牛腿支腿等钢结构件受力压缩产生的变形值;

d、浇注下一跨箱梁时对本跨箱梁的变形影响值。

(2)荷载预压:移动模架拼装完成后,首先根据计算书中提供的理论挠度值进行预拱度調整。调整横梁下面支撑在主梁箱梁体内的支撑螺旋千斤顶。 模板预拱度调整完成后即可进行预压试验。荷载可以采用砂袋与钢筋组合堆载,或者砂袋与水组合的预压方法,通过先底板,再腹板,最后堆载顶板和翼板的顺序进行,总荷载量控制在施工荷载的1.1倍左右,持荷时间24小时即可,最多不超过48小时,通过测量计算出堆载前后的实测变形挠度值。对比理论挠度值与实测挠度值的差值,修正理论计算预拱度值,以此作为第一孔箱梁浇注时的预拱度值。

(3)混凝土的浇注及模板的行走:每孔桥上部箱梁浇筑完混凝土并张拉预应力钢束后,将第三对牛腿预先用吊机、拖车倒运安置在下一孔的桥墩上,然后通过液压缸使纵梁下移并向外横移带动外模脱离桥身,用液压缸顶推纵移模板至下一孔,然后再向内横移带动外模合拢,连接横梁连接销,调好位置后,安设底板及腹板钢筋、预应力钢束、安装内模板,顺即安设顶板钢筋及预应力钢束,全部工序验收合格后浇注箱梁混凝土。 箱梁混凝土整孔一次浇注完成,由悬臂端向已浇梁段推进。

(4)渐变段箱梁的施工简介

A5合同段上部箱梁左幅B015~B024和右幅B015~B022的箱梁断面不变,均为标准的单箱双室箱梁,施工难度最大的部分是B21~B36的渐变段施工。由于箱梁断面宽度由16.3m渐变到31.576m,墩身宽度也相应加宽了约4m。因此,移动模架的底模板需要加宽15.276m,牛腿的支撑距离也要相应的加宽4m,牛腿横梁与模板横兴均需相应的接长,加固支点。本文以左幅B025~B27为例,具体方案简介如下:

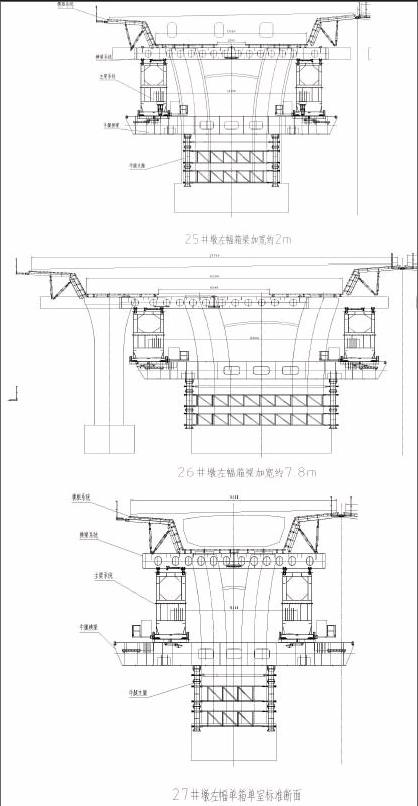

①左幅B025的箱梁断面加宽约1.8m,施工时,移动模架主梁中心间距相应增加2m,变为14m,底模板与模板横梁加长2m,具体布置见下图。

②左幅B026的箱梁断面加宽约7.8m,施工时,移动模架主梁中心间距相应增加4m,变为16m,底模板与模板横梁加长7.8m,外侧主梁的后端紧靠C匝道的C7号桥墩,横梁接长部分的悬臂端较长,需根据计算,在主梁外侧与横梁之间,增加临时斜支撑,具体布置见下图。

③左幅B027的箱梁变为单箱单室标准断面,施工时,移动模架主梁中心间距由12m变为10m。具体布置见下图。

5 结论

本项目使用移动模架成功的完成了海上现浇箱梁的施工,特别是完成变截面箱梁的施工,填补了移动模架施工工艺的一项空白,为类似工程提供了经验和借鉴。