某商务车滑动门保持件性能仿真分析与试验研究

2017-07-07谭继锦张硕猛惠东方邢志波

谭继锦, 张硕猛, 惠东方, 邢志波

(合肥工业大学 汽车与交通工程学院,合肥 230009)

某商务车滑动门保持件性能仿真分析与试验研究

谭继锦, 张硕猛, 惠东方, 邢志波

(合肥工业大学 汽车与交通工程学院,合肥 230009)

针对汽车滑动门保持件性能要求,建立了包含与滑动门保持件及其连接的B、C柱简化模型,选择位移载荷及力载荷进行加载,在LS-DYNA中分别对两种加载方式进行了显式的准静态分析.结果表明,力加载难以反映车门变形与施力板位移关系,位移加载能够正确反映受力与变形关系.通过滑动门保持件性能试验,验证了有限元模型,并据此提出改进设计意见.

滑动门保持件;准静态分析;车门试验

安装在车身侧围的导轨和安装在滑动门上的3个滚轮臂等构成滑动门保持件.带有滑动门车辆在不受控行驶情况下,如接触障碍物、受外力碰撞等减速度过大及车内人员向外碰撞滑动门时,可能导致车门产生较大的变形或保持件失效,使得车门打开造成对乘员致命伤害[1].其主要原因是门锁系统的结构失效、车门保持件或车门自身的结构失效.汽车门锁及保持件是控制车门可靠锁紧和安全开启的重要机构,汽车门锁及保持件必须达到一定的安全性能要求.参照新近国家标准GB15086-2013《汽车门锁及车门保持件的性能要求和试验方法》,进行了滑动门及保持件强度性能分析与试验研究[2].

有限元分析技术在汽车研发中得到了广泛应用,相关验证试验也不可忽缺.但车门强度相关试验,准备过程周期长,试验不可重复性,而且成本较高.因此,通过有限元仿真分析能更好的研究车门相关性能.国内外学者曾通过仿真得出一系列重要成果:文献[3]研究了准静态加载时间的设置问题,文献[4]应用准静态分析方法,并结合静态试验验证了准静态分析的准确性.

本文在LS-DYNA中建立了相应的有限元模型并进行了仿真分析,建立的有限元模型能够有效反映车门实际状态,复现试验过程,明确车门及门锁系统各结构对保持件强度性能的影响.通过试验验证了仿真结果,证明了有限元模型的准确性,以及通过有限元显式分析进行准静态分析的正确性,为滑动门保持件性能分析与改进建立了基础.

1 准静态分析方法

车门试验中加载过程相对缓慢,虽为动态加载,但考虑到变形和加载速度相对较慢,变形行为趋于静力响应过程,故可采用静态分析方法进行有限元分析.准静态分析用显式方法分析静态问题,一方面,由于车门试验过程将存在大变形和复杂的接触问题,若采用常规的隐式分析在较大的位移载荷下仿真分析将难以收敛.本文采用基于中心差分法的显式动力学分析软件LS-DYNA,避免了接触边界条件可能出现的不收敛问题,LS-DYNA中自接触类型也能更好地处理非关键接触区域的接触边界条件.另一方面,加载速率的选择也影响分析结果,若加载速率过快,在瞬态效应的作用下,其惯性力作用将影响仿真结果,分析过程将不再是准静态;若加载速率太慢,分析时间过长显然不利于分析研究,并且适当加快分析速度,不会严重影响准静态分析的结果,应选择合适的加载速率.

2 有限元仿真模型建立

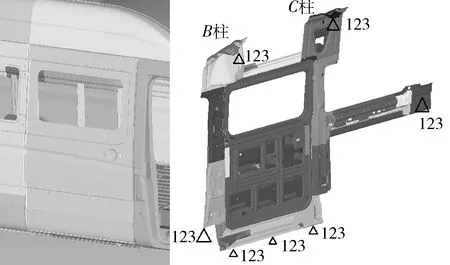

该性能考察的问题主要是滑动门的变形量以及车门内侧与门框外边缘之间的相对位移量.由于该车身尺寸大,对仿真模型进行简化,建立了仅包含B柱和C柱的门框与滑动门及保持件的简化模型,约束门框模型上下边缘节点的全部自由度.

基于白车身及滑动门CAD模型,划分网格,设置网格全局尺寸为5 mm,并增加保持件有限元模型.连接方式中焊点类型通过实体与壳的点面绑定接触实现,螺栓采用刚体单元模拟.考虑试验状态,未定义车门内外板的胶粘连接.完成的滑动门及保持件有限元模型见图1,共有节点24万个,单元23万个.

图1 滑动门及保持件有限元模型

2.1 模型建立要点

2.1.1 相关接触定义

由于车门结构复杂,板件连接多,需要考虑的接触复杂,接触定义需要预估接触部件及接触区域.

针对车门的具体结构,定义了车门所有可能接触部件间的一个自接触类型和滑动门上、中、下3个滚轮臂与门框滑轨之间的连接和面面接触类型.由于试验中增加了两个施力板,施力板与车门内板之间定义为面面接触,通过面面接触输出接触力.另外车门中、下2个滚轮臂采用转动副模拟.定义钢对钢无润滑的静摩擦系数为0.15,动摩擦系数为0.1.

2.1.2 锁体与滑动门连接

C柱侧锁体相对复杂,先对其进行适当简化,B柱侧锁扣的模型较小且与锁扣相配合的锁体刚度较大,故在锁体与锁扣连接处增加了壳单元,建立了门锁系统简化模型,模拟锁体配合之间的接触与锁扣的变形(图2~3).通过简化的锁体连接模型,能模拟计算出其受力变化过程,研究锁体与锁扣间的连接失效现象.

图2 锁体与锁扣简化模型

图3 中滑轨及铰链旋转副模型

2.2 弹塑性材料定义

定义两个施力板为刚体单元,其材料属性为Rigid,远离变形处的板件设置为线弹性,在车门内板、外板及与锁体锁扣连接单元等定义了板件材料的应力应变曲线,其他板件材料定义为双线性弹塑性模型[5].

2.3 加载速率选择

由于静态分析中,最低阶结构模态控制静态响应,了解结构最低阶自然频率,能估计合适的终止时间得到适当的静态响应.进行滑动门模型自由模态仿真分析,得知滑动门最低阶模态频率为28.52 Hz,相应的周期为0.035 s.分别设定的显式分析时间为该周期的1、2、5和10倍,经过一系列不同终止时间的仿真后,当分析时间为0.035 s时,虽然变形数据相同,但接触面合力数据以及能量变化数据均不稳定,接触力输出错误;当分析时间为0.35 s时,接触力和能量的变化均优于较短的分析时间,最后选取分析时间为0.35 s.

加载速率经过一系列不同加载速率的仿真分析来确定.参考金属成型过程中,忽略刚性体的动能,变形材料的动能在大部分的仿真中始终不能超过内能的5%~10%,最有效的方法是定义一条平滑的位移加载曲线.在所有的准静态分析中,加载曲线的平滑程度十分重要.在考虑用何种类型的加载曲线时,推荐的方法是尽可能平滑地在想要的时间里加载相应的距离.为了满足准静态仿真要求,选择了正弦函数和斜坡函数定义的位移随时间变化曲线[6],并做出两种加载方式做出对比,为了利于仿真结果处理,最终选择了斜坡函数.

质量缩放是另一种加快加载速率的方式,本文模型设置的质量缩放系数为-5e-7,质量缩放比为4.4%.对于中心差分法显式的准静态分析,基于时间积分的分析步长设定并不重要,其计算步长要根据设置决定,最小稳定时间由模型中的最小单元尺寸控制,所以控制网格质量对此类型的仿真分析时间至关重要.

2.4 加载方式

试验标准的仿真模型可采用位移载荷或力载荷,两者不同之处是位移载荷通过施加强制位移,计算车门的变形,计算出接触面的接触合力;力载荷是施加一斜坡函数的力,得到车门的变形量.

通过对两种加载方式的比较,在查看接触力,接触稳定性,真实变形情况方面,位移载荷较力载荷的优点明显.故本文选择了位移载荷加载,在施力板一个节点上定义了强制位移运动,为了更好的体现试验状态,只约束被定义节点的平动自由度x,z,转动自由度y,z,保留y向与绕x向自由度.

3 滑动门保持件试验

根据GB 15086-2013中滑动门保持件性能要求制定试验方案与流程,滑动门保持件标准要求见GB 15086-2013.

3.1 试验车身及滑动门

试验车身为带滑动门的某轻型客车白车身,滑动门内板外板之间有加强板件.滑动门系统包含一个门锁系统,位于滑动门一侧;另一侧带有一个锁扣和两个挡块(关门限位器).滑动门通过上中下3根导轨与安装在车门上的上中下3个滚轮臂依附在车门框上,锁体处于全锁止状态,与锁扣、挡块均保持啮合状态.

3.2 试验方案

3.2.1 试验设备

自行研制的滑动门强度性能试验台总体由3大部分组成:①支撑系统;②加载装置;③控制系统.支撑装置设计成左右两个高度可调节的支腿装置,下端与槽板连接,上端与左右可调节平板连接,在左右平板上各安装两个蜗轮丝杠升降机,丝杠升降机上端通过连接板安装加载电动缸,形成两路三向独立可调节支撑装置,适应了不同车型与安装位置需求.加载装置采用两台伺服电动缸实现.控制系统主要参数:①加载速率,取60 mm/min;②加载力目标值,取9 000 N;③电动缸最大行程:取300 mm.试验台各组成结构,采用模块化方法设计,拆装、组合方便,适用多种车型.

其他仪器有激光测距仪,摄像机等.

3.2.2 试验准备

将试验车身完全固定在试验槽板平台上,并通过车身侧围B、C、D柱限制车身侧向位移.试验台架固定安装在槽板上,台架穿过车身地板,从车身内部施加横向载荷.加载装置通过施力板作用于车门内侧,施力板尺寸为300 mm×50 mm,长边平行地靠近车门边缘,垂直地位于锁体/锁扣在车门安装部分的中心.通过力伺服和位移伺服控制加载执行机构(图4).

整个试验过程通过多部摄像机记录车门内部与外部变形状况,通过激光测距仪记录施力装置测点处位移.

图4 滑动门保持件强度性能试验装置

4 试验与仿真结果对比分析

4.1 车门变形

车门左右两侧边缘在锁体下方变形不明显,车门弯曲变形主要出现在车门锁体的上部.试验过程中,两侧载荷施加到5 000 N前基本同步.随着载荷增大,车门后侧上角(右侧)变形增大,车门受力平衡被打破,两侧受力不再同步,出现偏差,图5为车门试验外部变形某阶段情况.由于车门左右侧变形不一致,而导致施力板绕车辆X方向转动,载荷作用方向发生变化.在仿真过程中释放施力板的x向转动自由度以适应这一变化.LS-DYNA中通过施加强制位移,随着时间步增大求解接触状态和车门变形,图6为仿真后的变形状况.

图5 滑动门保持件试验状况

图6 滑动门仿真变形位移云图

4.2 车门内侧和车门框外边缘之间的分离距离

经试验后测量B、C柱侧车门内侧和车门框外边缘之间的分离距离,B柱侧车门边缘变形距离满足车门标准性能要求,而C柱侧车门上部车门框受到施力板变向加载后,向外变形,超过标准要求.试验结束后车门变形有所反弹,但与锁体、锁扣连接的车门框板件均有塑形变形发生.

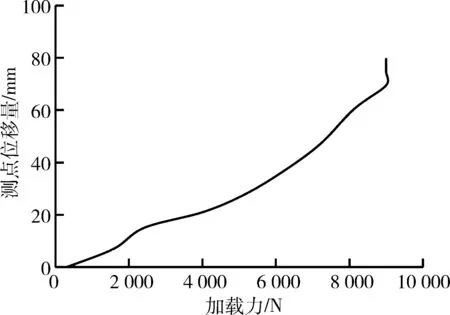

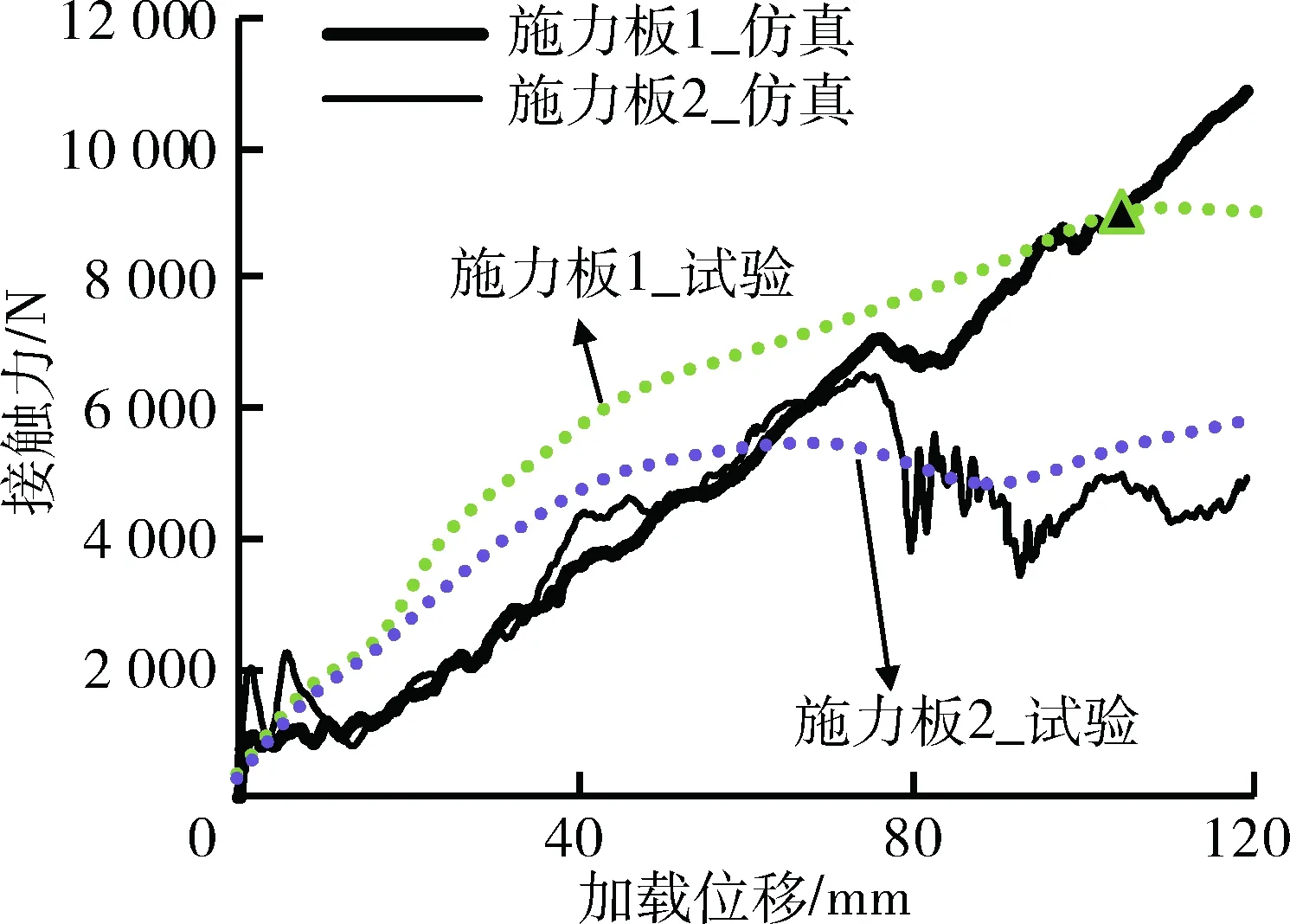

图6显示了仿真后的变形情况,仿真结果显示与试验滑动门的变形部位相同,变形程度相似.以左侧施力板1处测点为例,测点位移随加载力变化见图7,测点位移随加载时间变化见图8.

图7 测点位移随加载力变化曲线

图8 测点位移随加载位移变化曲线

在试验时间105 s时,B柱侧施力板先达到目标值9 000 N,该处测点位移约为69 mm.在保持17 s的目标力后,由于车门右侧变形带动右侧施力装置2移动,才导致车门左侧锁体与锁扣脱落失效,因此仿真与试验数据对比时均采用在此时间节点前的数据.

在仿真时间0.176 s时,左侧施力板达到了试验时的目标力值9 000 N,左侧锁扣未脱开,此时测点位移为73.67 mm,与试验数值68 mm之间的误差为6.77 %;在车门内侧与车门框外边缘的最大分离距离出现在C柱上侧,距离约为140 mm.车门左侧相对应位置位移随加载位移变化仿真与试验对比曲线见图9,加载接触力随加载位移的变化仿真与试验对比曲线见图10.由图9和图10可以看出,仿真过程的接触力变化与试验时加载力值变化相近,有所差别的原因之一是试验数据取样点少,仿真和试验由于接触不稳定使接触力结果上下跳动但整体呈上升趋势;原因之二是由于未建立详细的门锁系统模型,其真实的锁体配合情况并不是紧密连接在一起,而是经过施力板作用在车门一段时间后才使门锁及锁扣完全接合.

图9 测点位移变化仿真与试验对比

图10 接触力变化仿真与试验对比

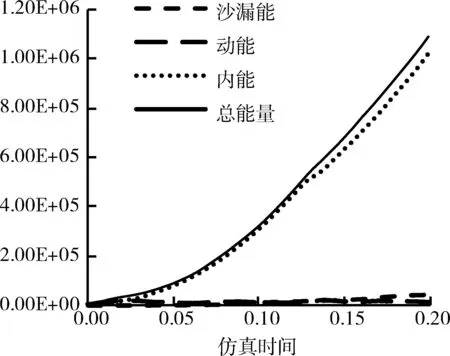

由图11可以看出,在仿真过程动能和沙漏能都很小;初始接触状态稳定以后,动能不超过内能的5%,沙漏能不超过总能量的5%.表明该仿真分析过程是正确的,符合准静态分析的能量条件.

图11 准静态分析仿真过程中的能量变化曲线

4.3 分析评价

仿真和试验所得出的滑动门变形与失效形式基本一致,反映所建模型的正确性,可以用于进一步的改进分析之用.该车身B柱和C柱变形量很小,在加载后期出现B柱侧锁扣失效与C柱侧中滑轨连接失效.因此,简单的处理方案是改善锁扣方式和深度,加强滑轨刚度和中滚轮臂连接,防止车门发生某部位率先失效的可能.基于有限元模型可以对上述方案进行逐一论证,限于篇幅,不再详细说明.

5 结 论

1)基于简化的滑动门和保持件有限元模型,通过LS-DYNA施加准确的边界条件和接触,运用显式分析方法进行准静态分析,选择合适的加载速率曲线和质量缩放系数,模型具有较好的计算效率.

2)按照滑动门保持件试验标准,通过试验研究了保持件在车门受到车辆内部冲击下的变形情况,验证了仿真模型的正确性.

3)相关仿真分析与试验结果为车门设计人员提供了较为详尽的数据,为进一步改进车门相关性能建立了基础.

[1] GTR NO.1.Door Locks and Door Retention Components[S].[S.l.]:UN/WP29, 2005.

[2] GB 15086-2013. 汽车门锁及车门保持件的性能要求和试验方法[S]. 北京:中国标准出版社, 2013.

[3] 王青春,范子杰,利用Ls-Dyna计算结构准静态压溃的改进方法[J],力学与实践,2003,25(3):20-23.

[4] 吉国明,孙 刚,张 量,承受轴压载荷的加筋板的准静态分析[J]. 机械强度,2013,35(3):308-311.

[5] 吴向东,万 敏,周贤宾,汽车薄钢板应力应变曲线及屈服轨迹的研究[J],力学学报,2004,36(4):507-512.

[6] 黄志辉,陈盛钊,柏友运,显式准静态几种加载方法的讨论[J],武汉理工大学学报, 2011,33(6):122-125.

Simulation Analysis and Experimental Study on RetentionPerformance of a MPV Sliding Door

TAN Ji-jin, ZHANG Shuo-meng, HUI Dong-fang, XING Zhi-bo

(School of Automotive and Traffic Engineering, Hefei University of Technology, Hefei 230009, China)

According to the performance requirements of the retention components on a sliding door for a MPV, a simplified model is established including the door, the B-pillar and C-pillar connected with the retention components. The displacement and the force are selected respectively as the imposing load. The two kinds of loading modes are analyzed with the explicit quasi-static analytical approach in LS-DYNA. The conclusion is that the force loading is difficult to reflect the relationship between the deformation of the door and the displacement of the force application plates, but the displacement loading can correctly reflect the relationship between force and deformation. The finite element model is verified by the performance test of the retention components, and some suggestions on design are putting forward.

door retention components; quasi-static analysis; door test

1009-4687(2017)02-0059-06

2017-3-10

张硕猛(1994-),男,硕士研究生,研究方向为车辆现代设计理论与方法.

463.83

A