用PLC改进一款内沟磨床的实例探讨

2017-07-06潘文辉

潘文辉

(广东省粤东商贸技工学校,广东 梅州 514031)

用PLC改进一款内沟磨床的实例探讨

潘文辉

(广东省粤东商贸技工学校,广东 梅州 514031)

传统的生产机械采用继电器、交流接触器等控制,这种控制系统具有很多固有缺陷。在自动化的控制过程中,顺序控制(过程步进型控制)是指一步一步按顺序驱动各负载动作,这种控制过程用传统的继电接触控制需要较多中间继电器配合行程开关才能实现,较难判断故障部位的具体损坏元件。文章对用PLC改进一款内沟磨床的实例进行了探讨。

3MZ1310磨床;MELSEC Fx-20MR;PLC;状态控制;行程开关

1 概述

磨床是精加工机床,是利用磨具对工件表面进行磨削加工的机床。磨床的特点是多刃加工、高速旋转;万能性强,适用于各种表面加工;加工余量小,生产效率高;加工精度高,表面质量好。因此磨床在生产企业中用得很多,特别是3MZ1310内沟磨床。但是传统的3MZ1310内沟磨床自动化程度不高,故障率高、结构复杂、自动控制方面还有很大差距,不能满足现代化生产的需要,并且电器方面我们采用硬件接线,利用继电器机械触点的串联或并联等组合成控制逻辑的控制系统控制逻辑。这些连线大多是很复杂的,并且体积比较大、功耗较大,系统构成后,想要改变、增加功能都较为困难。其次,继电器的触点数量一般很有限,灵活性和可扩展性会受到很大限制,这种电器控制系统显得不合时宜了,因此对传统的3MZ1310内沟磨床进行改造就显得尤为重要。这里我们采用的是日本三菱公司开发的MELSEC Fx-20MR的可编程控制器(PLC)对传统的3MZ1310内沟磨床进行改造。可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。其控制逻辑是在存储器中存放程序的方式,我们要改变它的控制逻辑只需改变程序,因而很容易改变或增加系统功能。系统连线少、体积小、功耗小,PLC还有一个好处就是能很好利用“软继电器”,实质上它是一种存储器单元的状态,所以它触点数量是无限的,也就是说PLC系统的灵活性是很好的,同时它的可扩展性也好。另外,因为日本三菱公司的产品在我国应用的历史比较长,掌握的人也比较多,在业内信誉高、产品的稳定性比较可靠;三菱公司可编程序控制器编程语言通俗易懂,可采用梯形图方式编写程序,简单方便,容易阅读,没有编程经验的人在短时间内可以掌握,和其他公司的可编程序控制器比较,可以减少阅读梯形图的时间,提高维修人员的维修效率。另外,还可以利用电话线和调制节调器进行远程调试和维修,能对用户的程序进行修改、诊断故障,可以缩短维修、诊断、调试时间和节省旅差费用。用步进梯形指令可以容易实现其顺序控制的过程,做到简化线路,提高机械的电气控制性能,提高可靠性,节省成本,提高劳动生产效率。

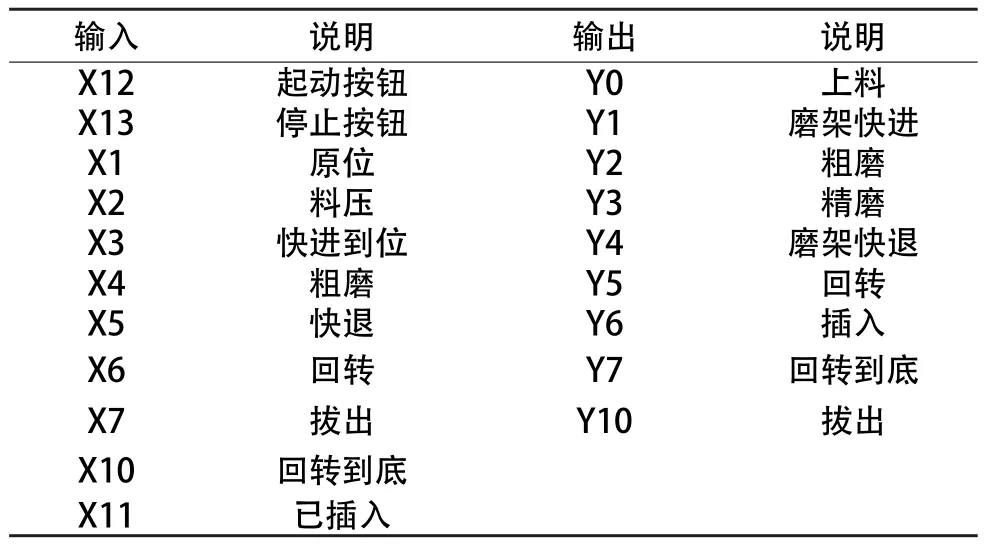

根据3MZ1310内沟磨床的动作顺序和工艺要求画出状态转换图,如图1所示:

图1

上图中,用来存储磨床工作过程中各种状态的是“S”,它是一种状态器,是3MZ1310内沟磨床里面的一种PLC软元件,以此用来有序控制系统。

2 根据状态转移图确定电气控制系统的I/O点分配表

根据状态转移图可以确定电气控制系统的I/O点分配表,如表1:

表1

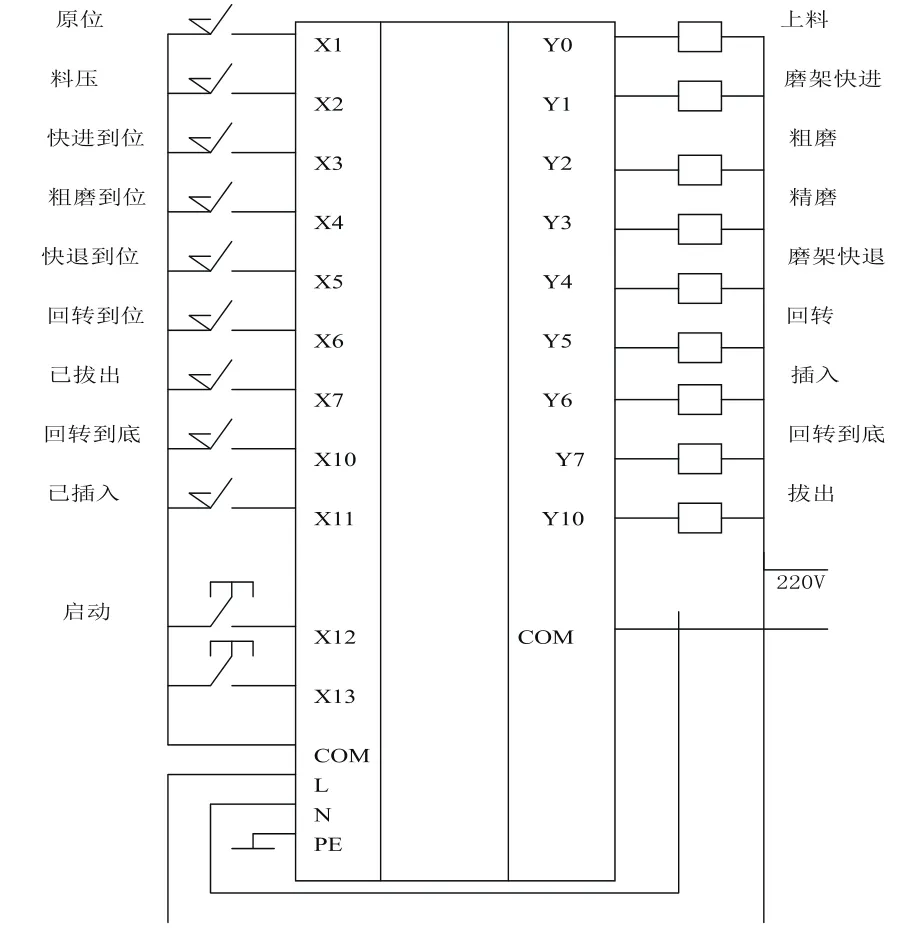

3 由I/O点分配表分配输入、输出接点并完成接线

由I/O点分配表分配输入、输出接点,并完成外部接线,如图2所示:

图2

4 工作过程

根据流程图和PLC接线图可知,当磨床需要工作时,按下启动按钮(X12),PLC进入初始状态S0,正常磨架处以原位,即原位检测开关X1闭合,此时PLC程序进入S20状态,开始上料。当磨料上好后,压合料压行程开关X2,PLC程序进入S21状态,磨架开始快进。到位后压合快进到位行程开关X3,PLC程序进入S22状态,进行粗磨。粗磨完成后,磨架压合粗磨到位。

行程开关X4,PLC程序进入S23状态,进行精磨。精磨一定时间(根据调试确定T1的k值)后,PLC程序进入S24状态,磨架开始快退。快退到位后,磨架压合快退到位行程开关X5,PLC程序进入S25状态,磨架开始回转。回转到位后,磨架压合回转到位行程开关X6,PLC程序进入S26状态,工件被机械手拔出。拔出后已拔出行程开关X7闭合,PLC程序进入S27状态,磨架开始回转到底。到底后回转到底行程开关X10被压合,PLC程序进入S30状态,机械手开始插入。插入到位后,压合插入到位行程开关X11,PLC程序回到初始状态S0,进入加工循环。

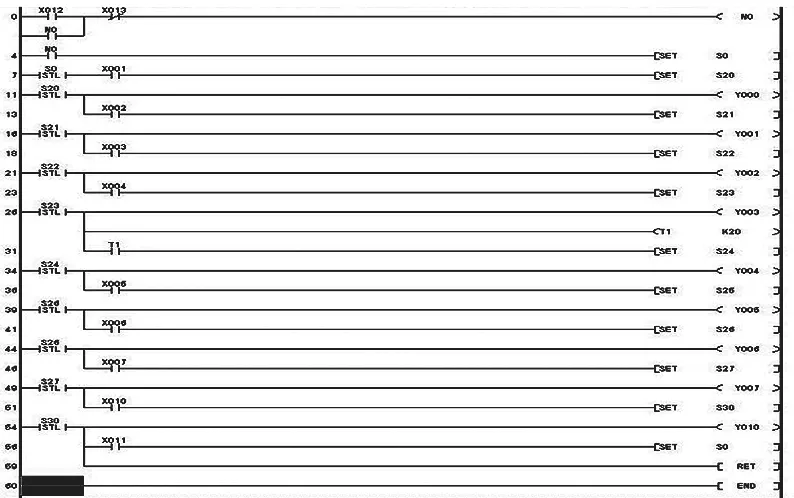

根据上面的状态转换方框图及工作原理,可以直接用步进梯形图或步进指令表,直接将程序输入控制器PLC,并完成调试,相应的梯形图在文末。

3MZ1310内沟磨床的手动操作部分、通用部分可以用常规继电器顺序方法设计,这里不作阐述。

5 PLC实现内沟磨床的顺序控制意义

第一,PLC还可以有如下功能:作定时器,晶体振荡器产生时钟脉冲,它精度高,定时范围也很宽,用户可以根据系统的需要在程序中设定定时值,不仅修改方便,环境也不能对它产生影响,且PLC具有计数功能,这些是不具备计数功能的电器控制系统所不能比拟的。

第二,编程器编程简单:可以根据状态转换方框图,就可以很容易地实现程序上的设计。

第三,易于故障诊断:由无触点的半导体电路来完成PLC大量的开关动作,它可靠性很高,因此它的寿命长。PLC还可以利用故障自诊断功能,能查出自身的故障,提高了系统可靠性。当PLC出现自身故障或外围设备故障,都可以在PLC上具有的诊断指示功能的发光二极管的亮、灭来显示。当出现输入故障时,可察看输入设备是否响应LED状态指示器。如果输入触点接通,模块指示器不亮则现场元件(如按钮、行程开关等)有故障。如果现场元件已动作,指示器也不亮,就应该检查输入端子的端电压是否达到正确的电压值,如果电压值正确,则可替换输入模块。PLC与外部设备进行信息交流的通道是输出,工作状态的正常与否,与联接配线、接线端子、保险丝等元件状态有关外,更与输入输出单元有关。当出现故障时,可察看LED状态指示器与输出设备是否响应。若输出触点已经通电,模块指示器也亮起来了,但输出设备就是不响应,则要检查现场接线和执行器件。若根据编程设备监视器显示一个输出器被命令接通,但指示器关闭,则应替换模块。

6 结语

图3

从以上实例可以看出,步进梯形指令是一种很简单的指令,要掌握也很方便。本文中该3MZ1310内沟磨床在改进之前,继电器多、控制线路复杂,故障率也高,在采用本程序控制之后,控制线路简单化,省去了全部继电器,安装也十分方便。改进后的系统安全可靠,能够保证系统的可靠运行,减少了维修量,提高了工效,社会经济效益得到明显提高。

[1]梁耀光,余文烋.电工新技术教程[M].北京:中国劳动社会保障出版社,2007.

[2]王国海,沈蓬.可编程控制器及应用[M].北京:中国劳动社会保障出版社,2001.

[3]王冬青.可编程控制器原理及应用[M].北京:人民邮电出版社,2002.

(责任编辑:黄银芳)

TH133

1009-2374(2017)07-0041-02

10.13535/j.cnki.11-4406/n.2017.07.019

A