氧化镁法处理低浓度SO2烟气优化试验研究

2017-07-05李燕梅唐照勇马旻锐瞿尚君

李燕梅,唐照勇,马旻锐,瞿尚君

(金川集团股份有限公司,甘肃金昌 737100)

氧化镁法处理低浓度SO2烟气优化试验研究

李燕梅,唐照勇,马旻锐,瞿尚君

(金川集团股份有限公司,甘肃金昌 737100)

介绍了氧化镁湿法烟气脱硫工艺。利用小型填料塔对影响氧化镁湿法脱硫效率及工艺关键参数的单因素进行了试验研究(如体系pH 值、入口烟气浓度、烟气流量、液气比、温度等)。结果表明:体系pH值、烟气浓度、烟气流量对脱硫效率的影响最为显著;随着体系pH值增大、入口SO2浓度和烟气流量的增大,出口SO2浓度显著增大,脱硫效率下降;当吸收液的pH值控制在6.0~6.5、液气比控制在4~5 L/m3,可以实现90%以上的脱硫效率。

脱硫 低浓度冶炼烟气 氧化镁 脱硫效率

金川集团股份有限公司(以下简称金川集团)在金属产业发展过程中生产规模不断发展壮大,冶炼各炉窑产生的环集烟气具有烟气量大、浓度波动大的特点。金川集团目前涉及的脱硫工艺有钠碱法、活性焦法、柠檬酸钠法、离子液法,各种脱硫工艺在运行效果及费用等方面均有利弊[1]。随着国家尾气排放标准的日益严格,基于环境治理及经济运行的需求,需研究一种烟气条件适应性强且安全稳定运行的脱硫工艺。

近年来随着我国烟气脱硫事业的发展,回收法氧化镁湿法烟气脱硫技术得到了较广泛的应用。它具有投资少、能耗低、运行稳定、脱硫效率高的特点[2-3]。因此,研究利用小型填料塔装置对影响脱硫效率的关键参数进行单因素试验研究,为氧化镁脱硫工艺提供最佳的工艺指标控制范围及最优的运行方式。

1 氧化镁脱硫反应机理

(1)

(2)

(3)

(4)

(5)

(6)

(7)

2MgSO3+2H2O

(8)

(9)

2 试验装置及流程

2.1 试验原料

氧化镁(工业级)、水、液体SO2模拟烟气。

2.2 试验装置

氧化镁法烟气脱硫工艺流程见图1。

图1 氧化镁法烟气脱硫工艺流程

2.3 试验流程

氧化镁进行水化反应制成一定浓度的氢氧化镁吸收浆液,氢氧化镁浆液通过循环泵送入脱硫塔内,液体SO2模拟冶炼烟气从底部进入脱硫塔,与从顶部喷淋而下的氢氧化镁浆液吸收液逆流接触循环吸收,反应生成亚硫酸镁,再经强制氧化后生成硫酸镁,吸收后的尾气经风机排入烟囱排放。

3 结果与讨论

试验的基本条件为:脱硫塔直径为2 m,风机最大流量为5 000 m3/h,入口烟气ρ(SO2)1~10 g/m3,氢氧化镁质量分数为10%,脱硫塔进出口均安装SO2在线浓度计,并定期进行人工校对,以确保试验数据的可靠性。

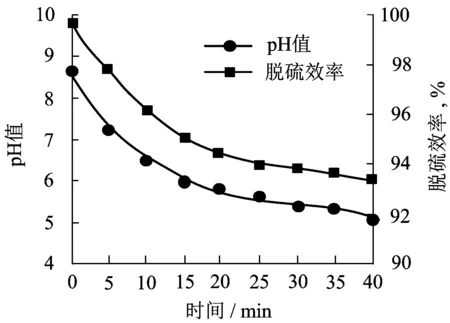

3.1 pH值对脱硫效率的影响

试验将入口SO2浓度、烟气流量、浆液循环量固定时,随着反应时间的延长,体系pH值逐渐下降。pH值的下降经历一个快速下降期和缓慢下降期,当pH值>6时,pH值下降很快;当pH值<6时,pH下降缓慢,见图2。脱硫效率的变化趋势与pH值变化趋势基本相同。

图2 pH值对脱硫效率的影响

在循环吸收过程中溶液的pH值不宜控制的过大, pH值过高会使吸收产物MgSO3的溶解度下降,从而引起脱硫塔的结垢和堵塞。另循环浆液和外排浆液中未反应的脱硫剂利用率下降,导致运行费用增加。所以,在保证较高的脱硫效率及系统安全可靠运行的前提下,溶液pH 值控制在6.0~6.5较为合适。

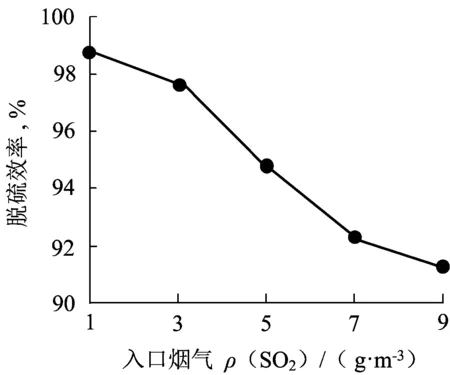

3.2 烟气浓度对脱硫效率的影响

试验将pH值、浆液循环量、烟气流量等达到一定条件时,随着入口SO2浓度的增大,脱硫效率呈直线下降趋势,见图3。

图3 烟气浓度对脱硫效率的影响

在烟气流量一定的条件下,入口SO2浓度的增加会使气液相面间的浓度梯度增加,气相传质的推动力增强,有利于SO2的吸收。但脱硫塔内的传质是以对流强迫传质为主, SO2浓度差自然传质对脱硫效率影响较弱。另一方面,在其他参数不变的条件下,入口SO2浓度的提高意味着脱硫负荷的增大,在一定吸收剂浆液的流量和浓度时,降低了镁硫比(Mg/S),可利用碱度下降,降低了SO2被吸收机会,从而造成液相传质阻力增大,因此脱硫效率下降。

试验结果表明:氧化镁对中低浓度烟气[ρ(SO2)为0~5 g/m3]的脱硫效果最佳。

3.3 烟气流量对脱硫效率的影响

试验在一定的液体流量及SO2入口浓度条件下,随着烟气流量的升高,增大了塔内的烟气流速,脱硫效率明显下降,见图4。

图4 烟气流量对脱硫效率的影响

从双膜理论而言,烟气流速增大,气液两相界面湍动加强,气体膜厚度减小,减缓了液滴的下降速度,使得单位溶剂内的气液传质面积增大,提高了气液传质能力,有利于脱硫效率的提高。

但脱硫塔采用逆流操作,烟气流速的增大,使烟气在反应器中的停留时间缩短,减少了气、液间的接触时间,造成整个塔体的脱硫效率降低。另外烟气量的增大,在一定SO2浓度下意味着脱硫负荷的增大,同时烟气流量的增加意味着烟气体积流量增加,从而导致液气比减小,而在试验中液气比的影响大于气液传质能力加强的影响。所以随着烟气流量的增大,出口浓度升高,造成整个塔体的脱硫效率降低。

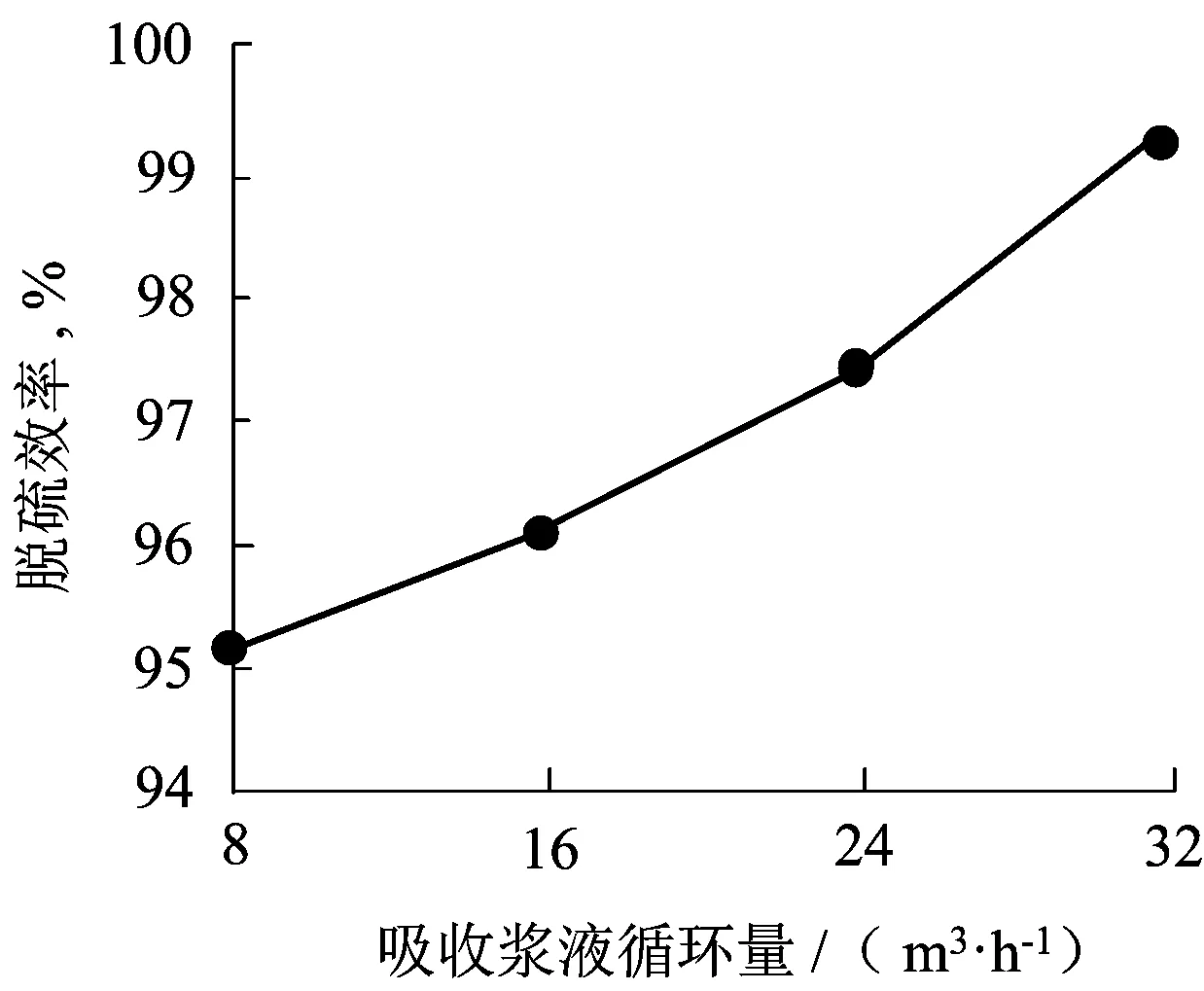

3.4 吸收浆液循环量对脱硫效率的影响

试验在一定的SO2入口浓度及烟气流量条件下,通过调节循环泵的出口阀开度来改变循环吸收浆液的流量,随着吸收浆液循环量的增加,脱硫效率升高,见图5。

图5 吸收浆液循环量对脱硫效率的影响

在烟气流量一定的条件下,增大吸收浆液的循环量意味着增大了体系的液气比,液气比的增大直接增加了传质面积,大大加快了反应速度,从而提高脱硫效率。但是液气比过大并不利于脱硫效率的提高,因为过大的液气比意味着脱硫剂浓度的提高,液体量的增大,使气体通过吸收浆液的压力降过大,不利于气体在吸收液中的扩散。同时提高液气比会增加喷淋量,导致循环动力消耗的增加,使得脱硫成本提高,见图6。

图6 液气比对脱硫效率的影响

在液气比较低范围内,脱硫效率随液气比的增大很明显;随着液气比的增大,脱硫效率增长缓慢,表现出具有饱和特性。因此在实际运行时,液气比选取4~5 L/m3较为合适。

3.5 温度对脱硫效率的影响

3.5.1 烟气温度的影响

大多数含硫冶炼烟气温度为120~185 ℃,所以需对模拟烟气进行预加热后进行试验。在不同烟气温度条件下脱硫效率随时间的增加而逐渐下降。试验前期,4种温度条件下的脱离效率基本一致,试验半小时以后,高温烟气的脱硫效率急剧下降,见图7。

烟气温度的升高不利于脱硫效率的提高,高温时吸附剂先达到吸附平衡,而低温时SO2分子更易在MgO晶体表面被吸附,致使吸附量增大,这也说明氧化镁基吸附剂在脱硫过程中是物理吸附为主体。因此,脱硫系统前端应该对烟气进行预冷却。

图7 烟气温度对脱硫效率的影响

3.5.2 循环浆液温度的影响

试验将循环浆液温度控制在23~60 ℃,温度在23 ℃时,脱硫效率最低,但各温度条件下脱硫效率差别不大,见图8。

图8 循环浆液温度对脱硫效率的影响

对于温度而言,当温度下降时,SO2在水中的溶解度增大,液膜中SO2水解产物浓度增加,导致化学反应速率增加,但是由于温度的降低,脱硫化学反应速率降低。另外,脱硫机理及其相关产物特性决定的脱硫高活性。综合几方面的因素,

温度对脱硫反

应的影响甚微。

4 结论

1)氧化镁脱硫工艺具有投资少、吸收剂用量少、占地面积相对较小、不结垢不堵塞、运行稳定、脱硫效率高等特点。

2)氧化镁脱硫受到pH值、SO2浓度、烟气量、液气比等因素的共同影响。其中,体系pH、烟气浓度、烟气流量对脱硫效率的影响最为显著;随着体系pH值增大、入口SO2浓度和烟气流量的增大,出口浓度显著增大,脱硫效率下降。

3)循环浆液的pH值控制在6.0~6.5,既可以实现90%以上较高的脱硫效率,又可以使氧化镁得到充分反应,提高其利用率。液气比可以选择4~5 L/m3,可节约运行的电耗,减少系统的投资。

4)MgSO3作为中间产物参与脱除SO2的反应,但MgSO3浓度过大,系统易结垢;在工业化应用中还需在塔底采用曝气氧化的方式将MgSO3氧化成稳定性强、溶解度大的MgSO4,增加循环浆液的使用时间,进行无害化处理。

[1] 李燕梅,瞿尚君,唐照勇.低浓度冶炼烟气脱硫工艺运行实践浅析[J].硫酸工业,2015(4):15-19.

[2] 蒋永明. 氧化镁法烟气脱硫技术及其效果[J].化学工程师,2009,23(10):51-53.

[3] 左鹏.循环氧化镁法烟气脱硫运行经济性分析[J].硫酸工业,2014(2):44-48.

Optimization of low concentration SO2flue gas treatment by magnesium oxide process

LIYanmei,TANGZhaoyong,MAMinrui,QUShangjun

(Jinchuan Group Go., Ltd., Jinchang,Gansu, 737100,China)

The wet flue gas desulphurization process of magnesium oxide was introduced.The experiment was carried out by using the small packing tower for the single factor affecting the efficiency and key parameters of the wet method of magnesium oxide(such as pH value, inlet smoke concentration, flue gas flow rate, liquid gas ratio, temperature, et al). The results show that the effect of flue gas concentration, pH value and flue gas rate on desulphurization efficiency is most significant. As the pH value, the SO2concentration of inlet and flow gas rate increases, the export concentration increase significantly, and the efficiency of desulphurization decrease.When the pH value of absorption liquid is controlled in the range of 6.0-6.5, liquid gas ratio is controlled at 4-5 L/m3,more than 90% desulphurization efficiency can be achieved.

desulphurization; low concentration smelting flue gas; magnesium oxide; desulphurization efficiency

2017-04-16。

李燕梅,女,金川集团股份有限公司化工工程师,从事化工低浓度烟气脱硫工作。电话:0935-8813341;E-mail:hglym@jnmc.com。

TQ111.16;TQ125.1+1

B

1002-1507(2017)06-0004-04