主燃油泵调节器修理中污染度控制方法分析

2017-07-02李鹏辉胡宇超黎强王谦成都航利集团实业有限公司

■ 李鹏辉 胡宇超 黎强 王谦/成都航利(集团)实业有限公司

0 引言

某型发动机主燃油泵调节器(简称主调)用于向燃烧室供给燃油,并根据发动机状态和外界条件变化调节供油量,保证发动机在各状态下都能稳定工作,其性能对于发动机的正常工作乃至飞机的飞行安全至关重要。主调内部结构复杂、精密偶件多、控制精度要求高,工作中承受较高的温度、较大的压力,各元件相对运动频繁,因此其对燃油的清洁度要求极高。

主调油液污染将导致飞行等级事故、事故征候和故障,严重危及飞行安全。针对航空修理中主调油液污染问题,本文系统地总结了污染的分类、来源、危害及特点,结合修理实际,从分解、修理、装配、试验、油封等各工序及环、设、人等方面着手,制订相应的污染防护措施,切实保证修理过程中的油液清洁度符合要求。

1 污染物分类

主调油液污染物按其类型分为固体颗粒、水、空气、微生物、化学物质等。

1) 固体颗粒。固体颗粒是最危险的一种污染物,包括金属毛刺、飞边、胶质、研磨粉、纤维、氧化皮、橡胶颗粒、镀(涂)层剥落物、油垢、油液衍生化合沉淀物及高温时生成的碳化粒子等。在各种污染物中,固体颗粒分布最广,是引起系统故障的最重要根源,其危害方式主要是加剧元件磨损和卡滞、多余物淤积和油路堵塞、加速油液变质等。

2)水。吸收潮气是航空煤油的一个重要特性,当其与空气接触时,空气中的水分自然进入燃油系统,进而也会进入主调。当油液中水分含量超过5×10-4mg/L时,则有相当含量的分离状态水加速油质恶化。水污染不仅使元件表面锈蚀,而且在一定温度下会聚合生成碳氢化合物,这种胶状物附着在零件表面起腻塞作用,影响系统性能。此外,水污染的危害还有降低润滑性、加速燃油中微生物的生长等。

3)空气。空气是常见的气态污染物。空气中的氧对油液的氧化作用使油液化学性能产生变化,对元件产生腐蚀作用。当油温升高或压力降低时,在分离压的作用下,气体从油液中游离出来,产生气穴,造成响应失真,系统响应灵敏度降低,甚至造成气蚀破坏。气蚀过程还伴随着化学腐蚀和电解作用,都会加速金属的腐蚀和疲劳破坏。

4)微生物。微生物种类繁多,在自然界分布极广,可以很容易地进入燃油系统。在适合的条件下微生物数量随着时间增长成倍增加,微生物的分泌物和腐蚀产物积聚,导致燃油中“多余物”的产生。长期严重的微生物污染会引发一系列的问题,如出现油滤堵塞,若不及时更换油滤、清洗燃油系统则会影响发动机的正常供油,从而造成发动机起动点火困难,使发动机无法在规定时间内顺利进入慢车状态。发动机起动时间超过了设计范围容易引发喘振、超温等。发动机的油滤被微生物堵塞后,当压差达到一定值时油滤的安全活门自动打开,大量掺有微生物的燃油就会不经过油滤直接进入发动机燃烧室,对发动机的危害更大,如含有微生物的燃油燃烧后产生大量残余物质焦结在燃油喷嘴头部。

5)化学物质。包括异种油料、油液提炼过程中残留的化学杂质、溶剂、油液分解作用产生的有害化学物质等,其危害方式主要是元件腐烛、油液变质。另外,燃油中的水分、矿物质为微生物的生存、繁衍创造了条件。

2 污染物来源及危害

造成主调内部油液污染的污染源可以分为固有污染物、外部侵入污染物和内部生成污染物三类。

2.1 固有污染物

固有污染物是指元件在数控加工、模压成型时残留在内部的金属切削、残渣、型砂等,这些污染物潜藏于系统内部,导致在使用初期发生故障的概率较高,元件在出厂或装配前经过清洗和检验,污染可以降低但无法避免。典型案例如下。

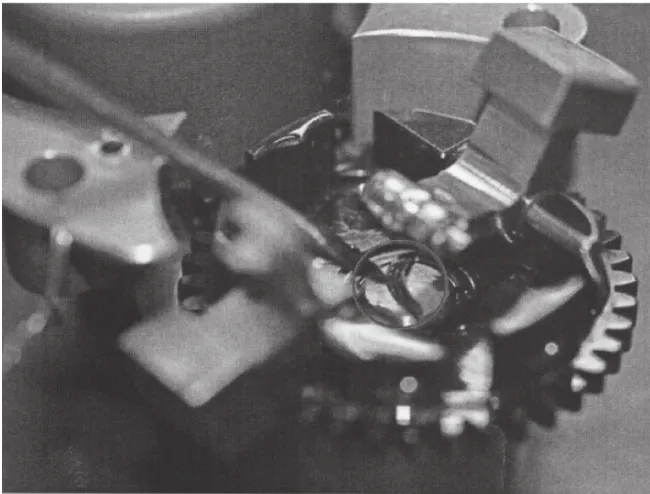

1)某型飞机在执行飞行任务时,加速过程中推油门转速不跟随,导致一起二等飞行事故。事故调查结果表明,主调加速控制器挡板活门制造过程中残留多余物,导致挡板活门密封性失效,故障件如图1、图2所示。

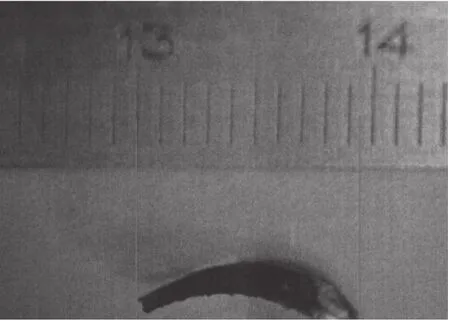

2)某型飞机第三次滑出前,飞行员推油门N2=86%左右时,推力明显偏小,尾喷口一直处于大喷口状态,未正常转换,α2未起调。地面试车检查,当N2换算至78.5%时喷口转换为小喷口,飞参判读各项参数正常,故障未复现。专家组调查发现,主调双摆活门对应的离心飞重内腔有一块金属屑,尺寸为10.24mm×1.974mm,呈弓形条状,为加工切削碎片。该起故障发生在地面,因而避免了一起等级事故的发生。金属屑在离心飞重内腔位置及金属屑尺寸如图3、图4所示。

2.2 外部侵入污染物

外部侵入污染物主要包括分解过程中掉入产品内部的小零件或断裂的保险碎屑等,元件、壳体冲洗时的残渣,修理过程中元件经研磨加入的研磨膏残留,装配过程中误入的诸如棉绒纤维、尘埃、发丝等,调试及发动机试车过程中随燃油进入的杂质等。此外,还可能包括排故和维护时不慎混入的棉绒、尘埃等。典型案例如下:

1)某型飞机在起飞爬升过程中因发动机停车而坠毁。分析表明,主调加速节流活门卡滞在打开位置,使发动机供油量降低至最小,从而导致发动机转速和温度逐渐降低,直至停车。造成加速节流活门卡滞的原因是主调在使用过程中随油料混入异物。

2)某型飞机地面起动至慢车状态转速仅上升至40.1%,拆除起动控制器分解检查,发现起动回油活门滞涩,后确定燃油污染超标,杂质随燃油进入主调导致活门卡滞。

2.3 内部生成污染物

燃油系统自身工作时因元器件磨损而生成的污染物,如油泵等正常磨损产生的金属微粒、橡胶密封件磨损或破坏所形成的橡胶颗粒、油滤的滤芯破坏等产生的脱落物、剥落的涂层碎渣及燃油中的水电化学反应所引起的金属锈蚀等。典型案例:某飞行部队曾发生一起回油活门胶圈断裂造成计量活门卡滞的等级事故。

3 污染及污染故障的特点

3.1 污染的特点

1)蔓延性。污染可以传播,当某个元件被污染时,可能传播到整个系统。

2)隐蔽性。人的视力只能看见大于40μm的颗粒,油液中固体颗粒污染物绝大部分的粒度在40μm以下,用常规的目视方法难以发现污染迹象;附件内部盲孔、盲端、台阶等死油区由于没有油液流动,很容易滞留污染物,即使系统油液污染度检验合格,依然可能有污染物潜伏。

3)累积性。由于死油区、复杂结构、分子吸附等原因,附件内的污染物容易滞留,而且时间越长累积量越大。

4)恶性循环。污染总是伴随着机械磨损和性能劣化,这是一个“污染——磨损——加剧污染——加剧磨损——直至发生故障”的恶性循环。

3.2 污染故障的特点

1)突发性。是随机性和隐蔽性的综合体现,故障的发生是随机的,没有征候。

2)间歇性。故障的发生很短暂,能自动消失,系统重新工作又恢复正常,检查时故障难以模拟复现。

图1 挡板活门月牙槽边缘异物

图2 挡板活门座中心锥面剥落层

图3 离心飞重内腔金属屑位置

图4 金属屑尺寸比对

这两个特点在“双摆活门离心飞重腔残留加工金属屑”案例上得到很好的诠释。前两次滑跑均未表现出故障征候,而在第三次滑跑时出现了故障现象,这是“突发性”的表现;另外,在地面试车检查时各项参数判读正常,故障未复现表征了“间歇性”的特点。

4 污染防控措施

4.1 环境、设备、人员

1)环境要求

主调分解、修理、装配、试验及油封现场必须整洁,地面与墙壁应光滑,不易藏灰或起灰尘,无蛛网残留,地面与墙壁清扫应无尘,各角落不存在自然污染物,无多余物。

空气温湿度应符合要求。

工作现场不允许存在引起污染的作业或工具,如装配现场不能配锉刀,无分解作业等。

2)工装设备与工具

工装设备是指作业时所用的诸如清洗、试验、加油等工艺设备。在设备设计与采购时就应采取措施,保证其有足够的自净化和防污染侵入能力。

在设计工装设备时,应充分考虑设备的表面处理层与空气接触的表面在寿命期内应无锈蚀、锈斑,无脱落金属和脱落非金属颗粒。

用于擦拭工作台面或设备的抹布应是低颗粒、纤维不易断碎的洁净织物。

3)人员要求

从事各个工序的作业人员应取得相应岗位的操作证,均应经过污染度控制的专业培训,掌握、理解污染度控制的方法。人员衣着、穿戴要规范;人员行为、动作要规范,作业时双手应无任何污染物,避免因其工作行为引入污染。

4.2 分解

1)分解前

产品接收时,检查产品外观无异常后,首先应仔细清洗壳体,避免分解过程中将外部不良物质带入发动机内部油路或衬套中,从而引入外部污染。剪除保险时应确保无保险丝残留,以免其进入内部油路,埋下质量隐患。

2)分解中

开始分解前,检查各工装、工具状况应良好,无掉块、卷边及锈蚀等情况。例如,分解定压活门、压差活门等衬套时,金属拔具端部倒圆应光滑,侧边应无毛刺,以免划伤衬套内壁,引入金属颗粒污染;分解回油活门衬套时,拔具膨胀胶圈应无缺口、裂纹,以免橡胶颗粒进入衬套内部。

3)分解后工作

元件分解后应及时清洗,清除附着的金属或橡胶颗粒等污染物;凸轮等精密件应按规定做好油封,其余零件也应在表面涂刷油封油,防止与空气长时间接触产生锈蚀;油泵传动轴应刷洗干净其表面锈蚀,防止锈蚀加剧,滋生微生物及发生化学反应等。

4.3 修理

修理时要进行大量的修锉、研磨等,修理过程中添加的研磨膏等辅助物也会引入外部污染物,因此,必须用汽油将元件清洗干净,必要时可借助压缩空气将可吹洗元件内部的杂质吹出。修理后,做好油封工作,以免引起锈蚀和微生物等污染。

4.4 装配

装配工作对人员的要求非常严格,着装必须规范;人员暂离未封闭的产品时必须盖上盖布,以免多余物掉入产品;装配前要检查工装状态,零件对号;人员应养成勤洗手、零件装配前先清洗的习惯,避免汗液接触精密元件造成微生物及锈蚀污染。另外,装配时慎用航空油脂及密封胶等辅助物,外场曾发生油脂堵塞温切故障信号器油孔导致温包报故的案例。

4.5 试验

试验时可能引入污染物的介质主要是燃油和压缩空气。另外,用于安装工装夹具的堵头也可能引入污染物,堵头装回前须用干净的汽油进行清洗,以免沾染纤维或灰尘等,之后涂抹滑油以确保堵头胶圈完整无挤压断裂。每台产品,必须保证其进口及出口的油液污染度化验合格;试验用压缩空气必须干燥无灰尘及纤维等固体杂质。试验合格后用干净的汽油清洗层板节流器、中心油滤等。

4.6 油封

除膜盒、薄膜空气腔及其导管外,所有附件腔都必须进行油封。油封前,油封油必须加热至110~120℃并保温1小时,确保除掉水分。且产品附件所有腔内的燃油应排出,在油封油温度60~80℃时进行油封。油封完成后,清洗拆除的外部保护帽盖并拧到对应接嘴上固定。

内部油封使用的油料每次换油后应化验一次水分、酸、碱性、机械杂质和油料颗粒清洁度。

[1]王娜,等.飞机液压系统装配中油液污染度控制方法的分析[J].教练机,2013(4):56-59.

[2]孙晓军,李军.航空发动机燃油系统附件抗污染途径及技术对策[J].航空发动机,2011,37(5):1-3.

[3]孙晓军,吴新,等.航空发动机燃油系统抗污染综述[J]. 2010,36(6):1-5.

[4]李小刚,王建平,李宁.航空发动机系统燃油污染问题分析[С].中国航空学会2007年学术年会——可靠性、安全性、维修性及适航(RMS)专题,46∶1-4.