某型发动机复合材料外涵烧伤故障预防

2017-07-02杜红喜王锦邦成都航利集团实业有限公司

■ 杜红喜 王锦邦/成都航利(集团)实业有限公司

某型发动机外涵机匣由Т300/BMP-316复合材料制成,外涵机匣上安装的附件与核心机形成外涵流道,工作中承受着壳体内外静压差、气动轴向力及机动载荷。

该型某台发动机试车后检查发现,复合材料外涵机匣内表面出现鼓包现象,工作中受到高温气流灼烧,外涵机匣烧伤报废,见图1。

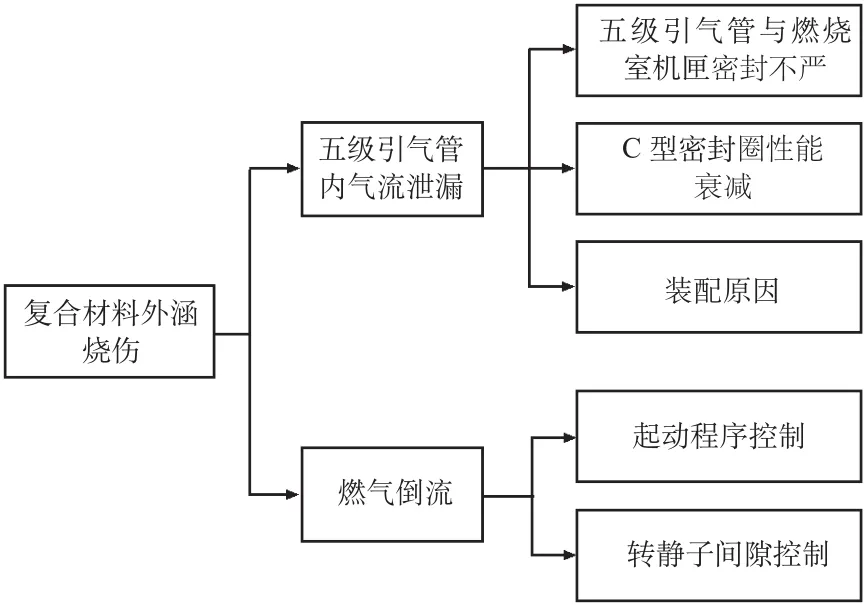

1 故障原因分析

图1 外涵机匣烧伤

图2 燃气倒流导致的外涵机匣烧伤

外涵机匣使用的复合材料Т300/BMP-316最高长期使用温度为280℃。检查外涵机匣,烧伤位置均布在机匣上,位于五级引气管后约100mm处。发动机工作状态下五级引气处气流温度超过300℃,如五级引气管连接处密封不良,五级引气管内高温气流泄漏后可能导致外涵机匣烧伤。

发动机起动过程中,如低压转子未转动或转速很低时,风扇未对外涵进口空气进行增压,外涵气流流量较小、压力较低,对五级引气管处泄漏气流掺混冷却效果较差,加剧外涵烧伤。

图3 复合材料外涵烧伤故障树

此外,当主燃烧室点火高压转子转速较高后,如果低压转子仍未转动,高压压气机进口压力和外涵道空气压力基本等于大气压力,高压压气机将从外涵道吸气,此时,涡轮后燃气压力高于外涵空气压力,在高压压气机抽吸及压差作用下导致涡轮后燃气倒流入外涵中,亦有可能引发外涵机匣烧伤,见图2。

2 故障排查及处置

对外涵机匣烧伤进行故障树分析,以确定可能的故障因素并进行排查,如图3所示。

2.1 减少五级引气管内气流泄漏

1)五级引气管与燃烧室机匣密封不严

五级引气管与燃烧室机匣通过螺钉相连接,两者之间装有封严垫。该处密封不严主要原因为:燃烧室机匣安装座、封严片或五级引气管转接座表面质量及平面度差。

通过增加研磨、校正、着色印痕密接度检查等措施保证封严片零件表面质量及平面度,提高五级引气管与燃烧室机匣结合面质量。

2) С型密封圈密封性能衰减

封严垫由封严片及С型密封圈组成。封严垫安装在主燃烧室与五级引气管之间,С型密封圈起着密封五级引气管内气流作用。检查发现,С型密封圈表面镀层有脱落现象,且С型密封圈ΦD尺寸较小,见图4。

图4 C型密封圈剖面示意图

图5 五级引气管转接座局部变形

С型密封圈ΦD尺寸较小及表面镀层质量对其密封性能均产生不良影响。为恢复С型密封圈密封性能,进行表面镀层及ΦD尺寸恢复。修理后,С型密封圈尺寸及表面镀层质量改善。

3) 装配因素

装配五级引气管时发现五级引气管存在扭曲及变形情况。

a. 五级引气管扭曲

五级引气管为两段式结构,修理时前段与后段连接为整体进行密封试验,使用整体进行装配时在五级引气管一端容易出现扭曲现象,影响连接密封性。

针对该情况调整五级引气管装配流程,通过先装配前后两段、再连接前后段的方法,解决了五级引气管扭曲引起的密封不严问题。

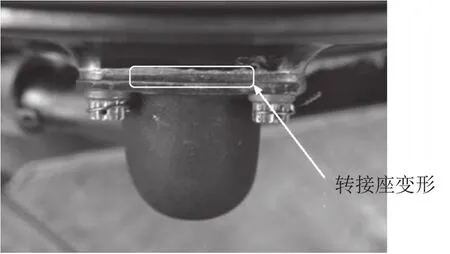

b. 五级引气管转接座变形

表1 密封试验情况

五级引气管转接座安装螺栓处端面厚度为3mm,其余部位厚度为3.5mm,承力位置壁厚小于非承力位置,装配后受力作用下薄弱区域因应力作用产生变形,导致安装面局部存在缝隙,见图5。

为消除转接座变形对密封性能的影响,装配时在主燃烧室五级引气管座、封严垫、五级引气管端面涂H61-1环氧有机硅耐热漆进行密封。

4) 密封试验验证

分别使用旧品封严垫、修理合格封严垫、新品封严垫进行煤油密封试验,验证上述修理措施对五级引气管内气流泄漏的影响,试验压力为1.80MPa,试验情况见表1。

试验数据表明,对五级引气管与燃烧室机匣密封不严、С型密封圈密封性能衰减、装配因素等进行攻关后,解决了五级引气管内气流泄漏问题,有效避免了泄漏气流烧伤复合材料外涵机匣。

2.2 预防燃气倒流

燃气倒流原因为主燃烧室点火高压转子转速较高时低压转子未转动。低压转子未转动的原因有以下几种:一是冷态转静子间隙小,发动机停车状态下转子下沉,使转静子下半部间隙进一步减小,导致起动时低压转静子间碰磨力大;二是停车后转子出现热弯曲现象,导致起动过程中局部碰磨力增大;三是发动机起动时,转静子升温速度不一致,热不协调导致转静子间配合间隙发生变化,碰磨力变大。针对燃气倒流导致外涵烧伤采取以下措施进行控制。

1) 起动控制

针对低压转子未转动现象,试车工序进行规定:一是起动前增加冷运转措施,改善发动机内部温度分布;二是高压转子转速达到3300r/min、低压转子未转动时,立刻紧急停车。

2) 转静子间隙控制

在低压转子转动故障还未发生前进行的故检中发现,低压涡轮转子与后机匣前封严环配合处碰磨痕迹明显、磨痕较深。

微分测量数据分析表明,在低压转子未发生转动故障的发动机中,该位置配合普遍偏小且跳动偏大。因此制定控制措施:一是修理时将低压涡轮转子与前封严环配合间隙控制在规定上限;二是将前封严环涂层加工由单件加工调整为组合加工,保证加工后的同心度。

3) 试车验证情况

进行转静子间隙、起动控制后,厂内试车只出现1起起动过程中低压转子未转动故障,有效预防了燃气倒流导致的外涵机匣烧伤故障。

3 结论

复合材料外涵机匣烧伤故障的原因为五级引气管内气流泄漏或起动过程中低压转子未转动引起的燃气倒流,通过降低五级引气管内气流泄漏、预防燃气倒流措施可有效预防复合材料外涵烧伤。