三维卷曲纤维的制备技术

2017-07-01王瑞普丹丹孙冲

王瑞+普丹丹+孙冲

摘要:

简要叙述了三维卷曲纤维的结构及形成机理,并根据其成形原理分类综述了三维卷曲纤维的主要制备技术和生产工艺。详细介绍了复合纺丝法、非对称冷却成形法、化学卷曲法等三维卷曲纤维制备方法。

关键词:三维卷曲纤维;制备技术;复合纺丝法;非对称冷却成形法;化学卷曲法

1 引言

三维卷曲纤维又称螺旋状卷曲纤维,具有优良的蓬松性和垫弹性。天然纤维中,羊毛的自然形态就是沿长度方向呈现周期性的卷曲,这种天然卷曲是由于纤维截面的不对称性。通常,羊毛同一截面内存在着正皮质细胞和副皮质细胞,两种皮质细胞的结构、所占比例不同,并呈双边排列[1],使得纤维围绕轴心呈扭曲或螺旋形弯曲状(正皮质始终位于卷曲波形的外侧,副皮质位于卷曲波形内侧),表现出三维卷曲形态[2]。三维卷曲纤维有较好的强度、柔软性、高度蓬松和良好的回弹性,纤维的卷曲还可提高纤维加工时的抱合力以及织物的尺寸稳定性。三维卷曲纤维的大批量产业化始于20世纪60年代,杜邦、东丽、尤尼吉卡等公司通过纺制中空纤维、不对称冷却等方法制备三维卷曲纤维。已开发的三维卷曲纤维包括涤纶、丙纶和腈纶等。目前,聚酯纤维T-400和尼龙T-800已商业化[3]。

2 三维卷曲纤维形成机理

Denton[4]在归纳总结前人研究的基础上,得出实用且相对简单的纤维卷曲广义表达式:

(1)

其中,R代表三维卷曲螺旋半径,A1为双组分中某一组分的横截面积,μ为A1的一阶矩,ΔL是双组分之间的相对变形,I0为整个纤维面积的二阶矩。

这个表达式适用于任何指定截面形状和组分分布的纤维。Denton指出:(1)纤维组分间只存在单一界面且经过截面中心的直线时,纤维卷曲最明显;(2)当研究单元的模量比发生变化时,上述理论将会失真,比如较薄、模量高的组分与较厚、模量低的组分之间的不平衡力将会抵消而不产生卷曲;(3)纤维组分呈中心对称分布时,没有卷曲势能。上述公式也得到了Singha[5]的验证,张大省[6]等也指出双组分良好的相容性是形成三维立体卷曲结构的必要条件。

3 三维卷曲纤维制备工艺

目前,按照三维卷曲纤维的成形原理,其生产方法主要分为两大类:具有潜在卷曲性纤维的制备(分为复合纺丝法和非对称冷却法)和后加工成形的卷曲纤维制备(分为机械加工法和化学处理法)。

3.1 具有潜在卷曲性纤维的制备

由纤维内部结构造成的三维卷曲,具有潜在卷曲性,纤维的卷曲效果较好。此方法通过改变纺丝工艺,在纤维的挤出成形过程中使内部结构具有潜在不对称结构因素(如组分不同、内应力不同等),通过拉伸、热处理等后加工工艺使这种不对称因素释放形成三维卷曲[7]。

3.1.1 复合纺丝法

复合纺丝法制取卷曲纤维是将两种或多种不同的黏度或收缩性的高聚物分别通过各自的熔体或溶液管道,到达喷丝板时汇合,形成复合熔体流或溶液流后,经同一喷丝孔喷出形成单根纤维,由于各高聚物收缩率不同,松弛后的纤维表现出高度的蓬松和卷曲。复合纤维的自卷曲是在纺丝过程中获得的纤维截面A、B变形和热收缩的响应不同,一种组分受到拉伸而另一组分受到压缩而使纤维产生螺旋卷曲的形态[8]。

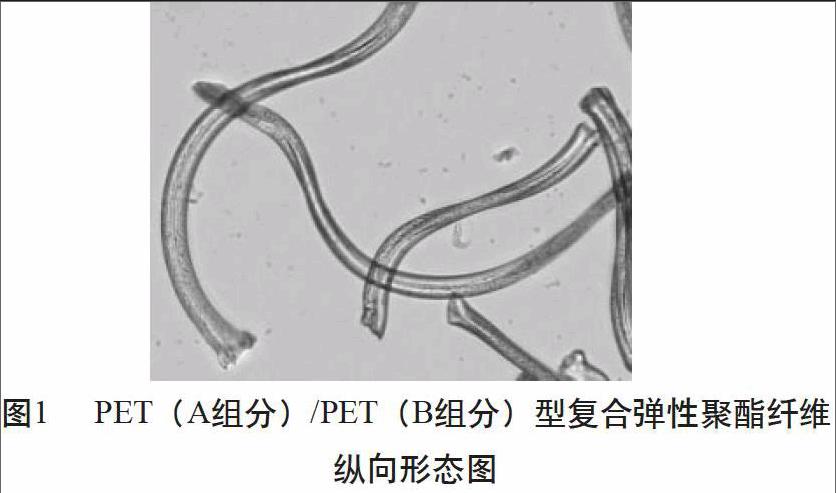

传统的复合纺丝是采用双螺杆复合纺丝机,对两种组分的原料通过复合喷丝孔进行熔融纺丝,如自卷曲PET/PTT复合长丝的制取[9]。此外,这种方法得到的PET(A组分)/PET(B组分)型复合弹性聚酯纤维纵向形态如图1,其中A、B组分均由常规聚酯改性得到。

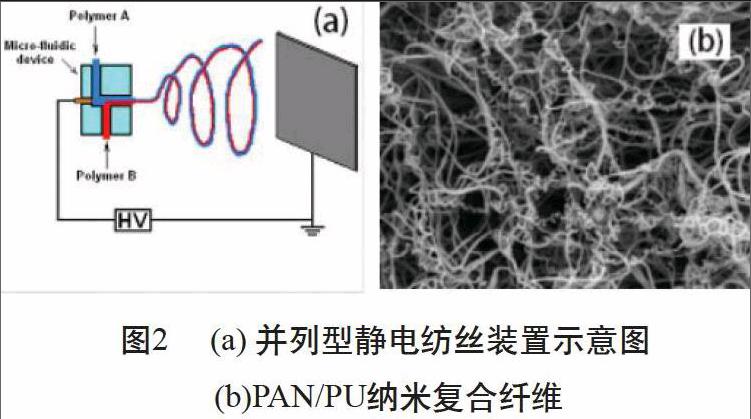

传统的复合纺丝技术制备纤维直径都在微米级,静电纺丝技术因可制备纳米级超细纤维而发展迅速,这一技术也被用来研发自卷曲超细纤维。Lin[10]等使用微流体装置对聚氨酯溶液和PAN溶液进行并列静电纺丝,得到了具有较高潜在自卷曲性的并列型超细复合纤维,其纺丝装置示意图如图2(a)。两聚合物溶液分别从微流体装置的两个管道流向喷丝头,因喷丝头内有挡板而使两溶液直到喷丝头顶端才相遇(还未形成均相溶液),此时高压直流电使非均相溶液形成带电流体,在电场力作用下以并列方式被拉伸细化,部分溶剂快速挥发后,复合纤维沉积在接收板上,并因断裂伸长不同而产生不同的收缩,最终形成三维卷曲螺旋结构,如图2(b)。同样,采用同轴、偏心同轴静电纺丝也可获得螺旋形纤维。

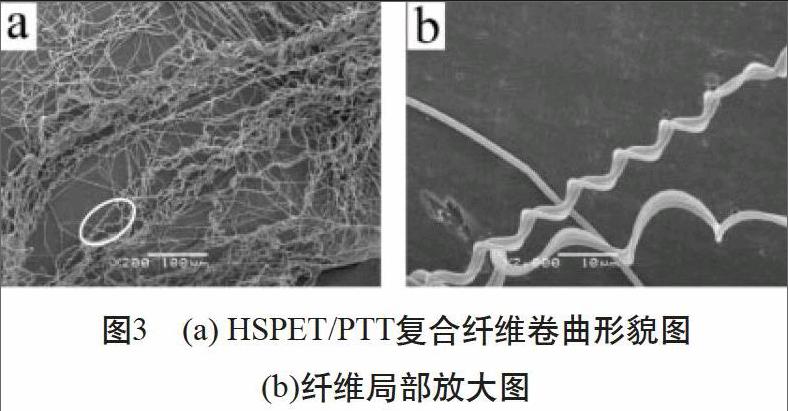

张斌斐[11]和饶丹[12]分别尝试了用HSPET溶液和PTT溶液、PBT溶液和TPEE溶液进行双喷头静电纺制备扭曲螺旋纤维,其原理与并列型静电纺一致,扫描电镜图如图3。此外,王宁[13]等利用聚丙烯腈与二氧化钛为原料通过3种纺丝技术(静电纺、气流纺、静电纺/气流纺两者结合)制备Ti基-C三维卷曲纳米纤维,扩大了两者的应用范围和领域。

3.1.2 非对称冷却成形法

非对称冷却成形技术是用高速低温气流对初生纤维单面骤冷,或由喷丝孔的特殊几何形状(如中空纤维,packman纤维)[14]而造成熔体细流产生不同的流动取向或壁厚薄不匀的冷却,使纤维截面积上产生不匀的超分子结构,高分子链沿纤维轴向预取向呈现不均匀分布而存在不均勻的内应力。非对称冷却形成的初生纤维,经过拉伸、热定型的加工过程,才能将其潜在的卷曲性能充分显现出来[15]。实现非对称冷却最典型的两种方法有:(1)不对称的冷却条件,使纤维获得需要的超分子复合结构。(2)采用截面不对称的异形喷丝孔,使熔体细流产生不同的流动取向和不同的冷却效果。通常采用后者,并兼用高速低温冷风骤冷相结合的工艺制备具有潜在卷曲性的原丝。裘大洪[9]等就采用湍流法和快速冷却法相结合,利用特殊的喷丝微孔(鸟嘴型喷丝板,如图4)和快速冷却的方法产生湍流效应,在纤维中形成的内应力被保留在纤维中,转化成纤维的不对称张力,并且被放大,使每根纤维形成明显的螺旋卷曲效果。此外。将特殊设计的偏心喷丝孔设计与不对称成形冷却系统和相应的后道拉伸定型工艺结合,可制备出卷曲度高且自然永久的多孔三维卷曲中空纤维,目前已开发的有四孔、七孔甚至九孔的三维卷曲中空纤维。

3.2 后加工成形的三维卷曲纤维制备

借助后加工工艺来达到卷曲目的,其原理是使丝条中的单丝具有卷曲形变,然后将这种形变固定下来使其不再复原[8]。

3.2.1 机械加工法

填塞箱卷曲法:基本原理是将达到玻璃化温度、厚度均匀、宽度合适、张力稳定的丝束在一对上下卷曲辊的握持下连续地送入密闭卷曲箱内,通过调整卷曲辊的主压和卷曲箱的背压,使纤维获得轴向挤压,丝束弯曲形成一定密度的卷曲波。这种方法主要用于短纤维生产线上,以增加丝束间的抱合力,改善织物手感[16]。然而这种方法对纤维有一定损伤。

假捻变形法:以长丝为原料,利用纤维的热塑性,经过假捻和热定型而得到高度卷曲蓬松长丝。较低纺速下将得到的初生卷绕丝经过拉伸加捻机加工,在加捻过程中,由于加捻、弯曲和拉伸造成变形丝产生内应力,加捻复丝经热处理后结构被定型,内应力消除,各单丝呈空间螺旋弹簧形的弯曲。目前多采用部分预取向丝(POY)通过拉伸假捻变形,得到弹力丝(DTY)。缪国华[17]等通过在聚酯中加入具有发热功能的电气石粉体制备成预取向的中空纤维,再对纤维进行假捻变形加工制得了保暖发热聚酯纤维。

空气变形加工:空气变形产生的变形丝具有仿短纤纱的美学外观,其原理是丝条通过一个特殊的管道,受到高速气流作用而在喷嘴内产生卷曲,经热定型后形成具有蓬松毛圈状的空气变形丝。空气变形丝成形原理不要求纤维具有热塑性,因此可加工原丝的品种多,比如聚酯/粘胶混纺空气变形丝。

热流喷射法[18]:热流体喷射加工是利用不超过250℃的热流体(压力不超过15kPa),对具有热塑性的合成纤维进行变形加工。其原理是当丝条在喷射腔体内被热流体加热,瞬间塑化成形,然后在逆流的冷空气中得到冷却,已成形的丝条同时受到热定型而形成稳定的三维卷曲纤维。

3.2.2 化学卷曲法

化学卷曲法不需要专门的纺丝设备,只是利用特殊的凝固成型条件,造成纤维截面的不对称性而形成卷曲。如高性能高卷曲粘胶纤维的制备,是将纺出的具有不对称横截面的非卷曲长丝,置于苛性钠溶液中膨润,由于中和和脱水产生不同收缩而获得卷曲性。另一种方法是在一定的凝固浴中,调节纺丝浴组成或由纺丝浴液流冲击纤维侧面,形成一边比另一边皮层较厚的截面,当纤维受到拉伸作用时,给纤维易松弛或膨化,纤维会发生不均匀收缩而产生三维自由卷曲。

为改善蚕丝的力学性能,林虹[19]、王琦[20]等分别将柞蚕丝和桑蚕丝加捻合并、物理捻丝和无捻丝加捻合并,使丝条内集聚足够的内能后定形,再经化学药液处理制备三维卷曲纤维。膨润药液处理一方面使蛋白质肽链中的活性酪氨酸残基定向吸附中性盐离子,另一方面使纤维势能释放而收缩,通过洗涤、精练去除中性盐离子,真丝纤维进一步收缩卷曲。由于不同品种或不同捻向的丝纤维间的相互制约,纤维收缩只能在丝条内部进行,且释放的内能不同,因此在宏观上形成异收缩而显现出三维卷曲状态。这种纤维在外力拉伸作用下伸直,外力消失后,势能释放,纤维收缩,又恢复到卷曲状态,是永久性卷曲。此方法得到的三维卷曲结构真丝如图5。

参考文献:

[1]CALDWELL J. P., MASTRONARDE D. N., WOODS J. L., et al. The three-dimensional arrangement of intermediate filaments in Romney wool cortical cells[J]. Journal of structural biology, 2005, 151(3): 298-305.

[2]沈敦孚. 三维卷曲纤维及絮填材料的新发展[J]. 合成纤维,1994(2): 28-30.

[3]裘大洪, 孟超群, 刘娜娜, 等. 三维自卷曲丙纶生产工艺的探讨[J]. 合成纤维工业, 2011 (5): 58-60.

[4]DENTON M J. The crimp curvature of bicomponent Fibres[J]. The Journal of The Textile Institute, 2008, 73(6): 253-263.

[5]SINGHA K., SINGHA M.. Fiber Crimp distribution in nonwoven structure[J]. Frontiers in Science, 2013, 3(1): 14-21.

[6]张大省, 周静宜. 双组分并列复合纤维的弹性形成机理[J]. 纺织导报, 2016 (12): 46-51.

[7]汪正贵, 杨逢春, 朱新生, 等. 三维卷曲纤维及其应用[J]. 合成技术及应用, 2007(1): 42-44+56.

[8]顾书英, 顾利霞, 李光. 各种纤维卷曲机理、形态及其特性[J]. 合成纤维, 1997(6): 23-27.

[9]曹艳. 自卷曲复合长丝PET/PTT纺丝工艺及性能[J]. 纺织学报, 2011(2): 6-10.

[10]LIN T, WANG H, WANG X. Self-Crimping bicomponent nanofibers electrospun from polyacrylonitrile and elastomeric polyurethane[J]. Advanced Materials, 2005, 17(22): 2699-2703.

[11]張斌斐. 扭曲螺旋结构微/纳米纤维的制备研究[D]. 北京:北京服装学院, 2010.

[12]饶丹. 仿羊毛扭曲结构纤维材料的研究制备[D]. 北京:北京服装学院, 2010.

[13]王宁, 鲁克振, 任建宇, 等. 一种高效制备钛基一碳三维卷曲纳米纤维的方法[P]. 中国: 201610382590.8, 2016-10-26.

[14]P.SLACK, 骆为林, 沈新元. 自卷曲聚丙烯纤维工艺[J]. 国外纺织技术, 2001(2): 12-14.

[15]严牛康, 刘顺长, 王登明, 等. 采用非对称冷却成形工艺制取三维卷曲纤维的纺丝拉伸机理探索[J]. 合成纤维, 1991(1): 47-51.

[16]元士磊. 特种纤维生产线上短纤维卷曲机的设计改进[J]. 纺织器材, 2012(1): 24-26.

[17]缪国华, 李龙真. 保暖发热聚酯纤维的开发[J]. 合成纤维,2015(5): 18-21.

[18]张培红, 王鸣义, 倪江宁. 高弹性聚酯纤维制造技术和产品性能[J]. 石油化工技术与经济, 2008(4): 46-49.

[19]林红, 王晓英. 柞桑弹力真丝的性能研究[J]. 丝绸, 1999(7): 15-17.

[20]王琦. 三维卷曲结构真丝新材料的结构及力学性能模拟研究[D]. 苏州: 苏州大学, 2011.