钛表面电火花沉积涂层的微观特征及性能

2017-07-01吴公一于华张占领邱然锋张柯柯

吴公一,于华,张占领,邱然锋,张柯柯

钛表面电火花沉积涂层的微观特征及性能

吴公一a,b,于华a,b,张占领a,b,邱然锋a,b,张柯柯a,b

(河南科技大学a.材料科学与工程学院;b.有色金属共性技术河南省协同创新中心,河南洛阳471023)

在TA2基体表面电火花沉积制备WC涂层和CoCr/WC涂层,对比研究两种涂层的形貌、表面粗糙度、厚度、物相组成、显微硬度以及相对耐磨性。研究结果表明:CoCr/WC涂层比WC涂层缺陷少,界面结合较好。WC涂层和CoCr/WC涂层表面粗糙度分别约为7.887 μm和7.445 μm。WC涂层和CoCr/WC涂层厚度分别约为20 μm和40 μm。WC涂层表面主要由W2C、TiC和W等物相组成,CoCr/WC涂层表面主要由W2C、Co3W3C和W等物相组成。WC涂层表面和CoCr/WC涂层表面显微硬度值最大分别达970HV和1 040HV。WC涂层和CoCr/WC涂层的相对耐磨性分别为2.5和3.2。制备WC涂层和CoCr/WC涂层使基体表面性能发生改变,CoCr/WC涂层的综合性能优于WC涂层。

TA2;WC;CoCr;电火花沉积;复合涂层;界面行为;性能

0 引言

电火花沉积(ectro-spark deposition,ESD)是一种利用存储在电容器中的电能在阳极和阴极之间产生火花放电,对工件表面进行强化处理的表面改性技术。该技术已被成功地用在机械零件表面制备微观结构良好的抗氧化涂层、耐磨涂层,以及制备耐高温、耐腐蚀涂层,美国国家航空航天局、美国海军、德国MTU航空发动机公司和中航西安航空发动机有限公司等科研机构,都对电火花沉积技术的应用展开了大量研究[1-3]。电火花沉积涂层具有与基材结合牢固、沉积工艺过程简单、热输入量低和维修方便等独特的优点,一些工件经电火花表面强化后寿命得到显著提升,展示了巨大经济效益和社会效益[4]。

钛合金的比强度高而密度很小,韧性和抗蚀性能好,在高温下仍具有较好的力学性能,因此,被广泛应用于高性能航空发动机部件、船舶螺旋桨组件和燃料供给系统等领域[5-7]。但是,钛合金的硬度较低、导热系数小、耐磨损性差、对微动磨损敏感[8],因此,通过改善其摩擦性能来提高承载能力具有重要的意义。近年来,国内外已有许多学者采用电火花沉积技术在钛及其合金表面制备改性层来改善其耐磨性[9-12],取得了一定的成效。本文在TA2基体表面分别制备了WC涂层和CoCr/WC复合涂层,并对两种涂层的微观特征及性能做了初步对比研究。

1 试验材料及方法

采用中国农业机械化科学研究院表面工程技术研究所生产的DZ-4000Ⅲ型电极旋转式电火花沉积/堆焊机,输入电压为AC 220 V单相50/60 Hz,输入功率为4 000 W。电极采用CoCr和WC圆棒状电极,直径3 mm,TA2基体尺寸为20 mm×20 mm×10 mm,试验前先分别用400#、600#和800#的砂纸打磨基体待沉积表面,然后用乙醇和丙酮清洗。

按表1中电火花沉积工艺规范进行沉积试验,保护气体氩气(Ar)流量为8 L/min,并在沉积的过程中对10 min、20 min、30 min时的涂层厚度进行测量(5次),取平均值作为该条件下涂层的厚度。沉积结束后采用JSM-560LV型扫描电镜观察涂层表面形貌和截面形貌。采用Nanofacus AG型三维形貌轮廓仪分析计算表面粗糙度。采用X射线衍射(X-ray diffraction,XRD)仪分析涂层物相组成。用HVS-1000型显微硬度计分别测试涂层表面、过渡层、基体的显微硬度,载荷200 g,加载时间15 s,测量3次取平均值。采用MH-600型摩擦磨损试验机进行室温干摩擦磨损试验,转速为600 r/min,对磨试样为6 mm的YG8硬质合金球,试验载荷5 N,时间20 min。利用精确度0.1 mg的AEL-200型电子分析天平称量试样的磨损质量。

表1 电火花沉积工艺规范

2 试验结果及讨论

2.1 涂层形貌

图1为WC涂层和CoCr/WC涂层的表面形貌。由图1a和图1b可以清晰地看到:WC涂层和CoCr/WC涂层表面局部有凹坑轮廓,凹坑四周呈溅射状,有许多凝固的小颗粒。这是由于电火花沉积时产生的瞬间高温使电极和基体材料熔化,发生冶金反应,同时,受到脉冲放电产生的放电力以及电极旋转接触工件表面产生的机械冲击力作用,使合金化的熔滴飞溅到周围表面并遇冷凝固。表面轮廓微观不平整,凹谷越深,应力集中越严重,当受到交变应力作用时疲劳损坏的可能性大,同时腐蚀物质易附着在表面的微观凹谷,并渗入到内层。图1a中WC涂层表面有细小的微裂纹,是由于电火花沉积时放电微区发生了剧烈的物理化学反应,硬脆的沉积层在热冲击和机械冲击的反复作用下产生微裂纹。凹坑轮廓和表面溅射状是电火花沉积涂层的典型特征[13]。图1b中CoCr/WC涂层表面没有微裂纹,质量较好。试验所得WC涂层的表面粗糙度Sa=7.887 μm,CoCr/WC涂层的表面粗糙度Sa=7.445 μm。

图1WC涂层和CoCr/WC涂层的表面形貌

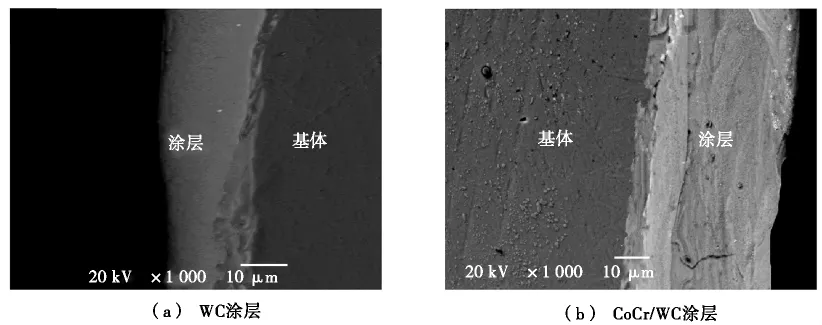

图2 a和图2b分别为WC涂层和CoCr/WC涂层的断面形貌。两种涂层都与基体相互熔合,存在一个很明显的熔渗扩散区。这说明在电火花沉积过程中,电极和基体材料都发生熔化并有熔池形成,但由于熔池很小,对流不充分,并且在1~10 μs迅速凝固,因此界面属于非均匀混合互熔结晶型结合界面[13-15]。WC涂层断面可以清晰地看到界面处有微小孔洞,且结合并不是十分连续,见图2a。CoCr/WC涂层与基体结合界面优于WC涂层,因为相对于WC,加入的过渡中间层CoCr与基体TA2的匹配度较好。但图2b中存在自下而上贯穿涂层内部的裂纹,这是因为在电火花沉积能量的输入(电能、机械能)和输出(热能)过程中,涂层内部始终受到复杂的多种应力的作用,早期形成的微裂纹会作为传播源由下层向上层传播,形成垂直向上的裂纹。

图2 WC涂层和CoCr/WC涂层的断面形貌

2.2 涂层厚度

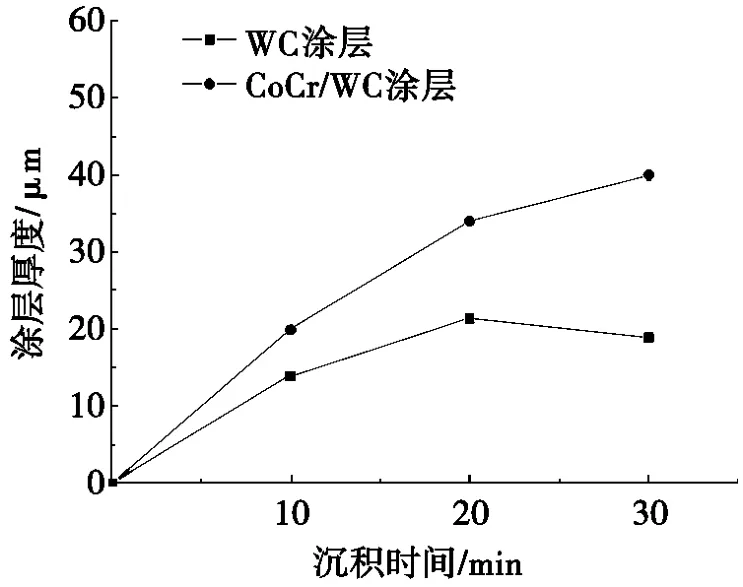

图3为涂层厚度与沉积时间的关系图。由图3可知: 0~15 min时,随着沉积时间的延长,WC涂层和CoCr/WC涂层厚度均增加。WC电极的强化效率明显小于CoCr电极,这是由于WC电极硬度高,熔点高。15~30 min时,WC涂层厚度达到一定值后不再增加甚至略有降低,这是因为随着沉积时间的增大,WC涂层的化学成分与电极材料越来越接近,电极材料向基体材料迁移越来越困难,而电极的高速旋转产生的机械冲击以及涂层内部的热应力会使涂层部分剥落。此外,涂层内部存在的气孔和杂质使涂层的电阻增大,电蚀量增加也会影响涂层厚度。试验所得WC涂层厚度约为20 μm,CoCr/WC涂层厚度约为40 μm。WC涂层厚度较薄,限制了其在更广领域的应用。本文所制备的CoCr/WC复合涂层厚度约为WC涂层的2倍。

2.3 XRD分析

图4为WC涂层和CoCr/WC涂层表面的XRD图。由图4a可知:WC涂层表面主要由W2C、TiC和W等物相组成。由图4b可知:CoCr/WC涂层表面主要由TiC、W2C、Co3W3C和W等物相组成。TiC和Co3W3C是由电极材料和基体材料在高温下发生物理化学变化生成的硬质相,W2C和W这两种脆硬相是由WC在高温下脱碳分解生成的。这些硬质相弥散分布在涂层中,提升了涂层的硬度和耐磨性。

图3 涂层厚度与沉积时间的关系

图4 WC涂层和CoCr/WC涂层表面的XRD图

2.4 显微硬度及耐磨性

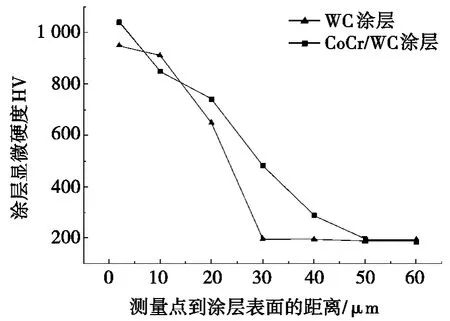

图5为WC涂层和CoCr/WC涂层的显微硬度分布曲线。由图5可知:两种涂层表面的显微硬度都较高,CoCr/WC涂层的显微硬度最高可达1 040HV,WC涂层的显微硬度最高可达970HV。随着测量点到涂层表面距离的增加,两种涂层的显微硬度值都逐渐下降,而CoCr/WC涂层由于加入了中间层,使得显微硬度下降速度比WC涂层慢。WC涂层显微硬度为620HV;CoCr/WC涂层显微硬度为380HV;基体材料显微硬度为197HV,涂层表面的显微硬度显著高于基体。涂层之所以有很高的显微硬度,主要是由于在电火花沉积过程中产生的瞬间高温,快速冷却,相当于进行了淬火处理使表层组织得到了细化,又引入了较高的残余应力,同时由于涂层中弥散分布着高硬度的碳化物所致[1]。

图6为WC涂层、CoCr/WC涂层和TA2基体在室温下的摩擦因数。由图6可知:随磨损时间的增加,涂层与基体材料的摩擦因数都逐渐增加,但基体的摩擦因数变化较大,磨损开始时基体摩擦因数就迅速升高。这主要是由于TA2基体硬度远低于YG8合金硬度,发生高速磨损,且随着磨损的进行,磨损接触面逐渐增大,粗糙度增大,温度快速升高,磨损情况复杂。TA2基体平均摩擦因数(约为0.672)显著大于涂层平均摩擦因数(WC涂层约为0.382,CoCr/WC涂层约为0.364)。

图5 WC涂层和CoCr/WC涂层的显微硬度分布曲线

图6 WC涂层、CoCr/WC涂层和TA2基体室温下的摩擦因数

TA2基体、WC涂层和CoCr/WC涂层在20 min内的磨损量分别为0.006 8 g、0.002 7 g和0.002 1 g,WC涂层和CoCr/WC涂层磨损量相差不多,明显小于TA2基体的磨损量。沉积层的相对耐磨性公式为:εw=△w标/△w,其中,△w标为基体材料试样磨损量,△w为沉积层磨损量。WC涂层和CoCr/WC涂层的相对耐磨性εw分别是2.5和3.2,说明CoCr/WC涂层的耐磨性略好于WC涂层。

3 结论

(1)CoCr/WC涂层缺陷较WC涂层少,表面粗糙度小,且制备的CoCr/WC涂层厚度约为WC涂层的2倍。

(2)WC涂层表面主要由W2C、TiC和W等物相组成,CoCr/WC涂层表面主要由W2C、Co3W3C和W等物相组成。

(3)制备的CoCr/WC涂层和WC涂层显微硬度、耐磨性都明显优于TA2基体,且CoCr/WC涂层耐磨性略好于WC涂层。

[1]罗成,董仕节,熊翔.电火花振动沉积TiC功能涂层的显微组织与性能[J].材料热处理学报,2008,29(2):123-127.

[2]ZHANG R Z,LI J R,YAN D K,et al.Mechanical properties of WC-8Co wear-resistant coating on pump impellers surface by electro-spark[J].Rare metal materials and engineering,2015,44(7):1587-1590.

[3]郝建军,彭海滨,黄继华,等.钛合金表面反应电火花沉积TiN/Ti复合涂层[J].焊接学报,2009,30(11):69-72.

[4]罗成,董仕节,熊翔.电火花沉积表面技术研究的最新进展[J].材料导报,2008,22(11):66-68.

[5]汪瑞军,黄小鸥.电火花沉积/堆焊技术的国内外应用现状[J].焊接,2006(10):19-23.

[6]张平,张二亮,马琳,等.原位反应电火花沉积TiN陶瓷增强相的工艺性能[J].装甲兵工程学院学报,2011,25(4): 74-79.

[7]YU H,SHI H X,WANG Y L,et al.NiCr alloy coating deposited on the surface of 35CrMo steel by the electrospark process[J].Materials science forum,2008,575/578:827-832.

[8]何莉萍,林修洲,蔡振兵,等.钛及其合金的扭动微动摩擦磨损特性[J].中国有色金属学报,2012,12(1):99-105.

[9]FARHAT R,BROCHU M.Utilisation of electrospark deposition to restore local oxidation resistance properties in damaged NiCoCrAlY and CoNiCrAlY coatings[J].Canadian metallurgical quarterly,2012,51(3):313-319.

[10]JAMNAPARA N I,AVTANI D U,NAYAK V S.Microstructural studies of electrospark deposited aluminide coatings on 9Cr steels[J].Surface engineering,2012,28(9):700-704.

[11]RADEK N,BARTKOWIAK K.Performance properties of electro-spark deposited carbide-ceramic coatings modified by laser beam[J].Physics procedia,2010,5:417-423.

[12]HONG X,TAN Y F,WANG X L,et al.Effects of nitrogen flux on microstructure and tribological properties of in-situ TiN coatings deposited on TC11 titanium alloy by electrospark deposition[J].Transactions of nonferrous metals society of China,2015,25(10):3329-3337.

[13]郝建军,刘洪杰,李建昌,等.反应电火花沉积合成TiC/Ti复合涂层研究[J].稀有金属材料与工程,2009,38(5): 891-894.

[14]张富巨,华爱兵,徐锴,等.填充型电火花精密堆焊接头的界面结合行为[J].焊接学报,2004,25(4):113-116.

[15]王建升,张占哲,闫镇威,等.电火花沉积WC-4Co复合层界面行为[J].中国有色金属学报,2014,24(11):2850-2854.

TG455

A

1672-6871(2017)05-0011-05

10.15926/j.cnki.issn1672-6871.2017.05.003

国家自然科学基金项目(U1294520);河南省杰出青年科学基金项目(074100510011)

吴公一(1991-),男,河南南阳人,硕士生;于华(1972-),女,通信作者,河南商丘人,副教授,硕士,硕士生导师,主要从事先进材料连接及材料表面改性研究.

2016-12-19