煤制天然气变换新工艺及多功能复合催化剂的开发

2017-07-01刘博男

刘博男

(中国石油大学〔北京〕 北京 102200)

煤制天然气变换新工艺及多功能复合催化剂的开发

刘博男

(中国石油大学〔北京〕 北京 102200)

针对煤制天然气生产中变换系统存在的不能维持自热平衡、有机物转化率低等问题,开发出煤制天然气变换新工艺及多功能复合催化剂。变换新工艺充分利用甲烷化反应放出的热量,既得到了目标产物,又提供了所需热量以维持变换系统的自热平衡;有机硫等在高温下得到较好的转化;由于发生甲烷化反应,气体体积缩小15%左右,降低了后工序的设备投资和操作费用,具有显著的经济效益和环保效益。

煤制天然气;变换;复合催化剂;开发

煤制天然气是指煤经气化产生合成气,再经甲烷化处理生产代用天然气,典型的生产工艺有美国戴维公司的三级甲烷化工艺和丹麦托普索公司的四级循环甲烷化工艺,都是先进行CO变换反应,然后经低温甲醇洗等工艺净化后进行甲烷化反应,甲烷化反应均采用非耐硫镍基催化剂。

虽然煤制天然气技术已基本成熟,但仍存在一些问题:①因原料煤的品种不同,气化产生的原料气中CO含量较低,受合成天然气氢碳比(H2/CO)的限制,变换深度较浅,反应放出的热量不足以维持变换系统的自热平衡,需添加蒸汽维持运行,能耗较高;②因变换反应温度较低,不利于原料气中有机物水解,并极易形成焦油沉积而使变换催化剂失活;③大部分原料气直接进入低温甲醇洗工段,增大了后续脱硫、脱碳的操作难度。

某煤制天然气装置原设计原料气中φ(CO)为17.31%,但实际原料气中φ(CO)仅在13%~15%,要求出变换系统的变换气中φ(CO)在12.25%左右。为调整出变换系统的变换气中CO含量,原料气几乎全部走主变换炉旁路,变换反应产生的热量无法维持自热平衡,变换系统入口原料气温度靠补入蒸汽维持,不仅造成能量浪费,而且增加了后工序废水处理的负荷。另外,预变换炉催化剂床层温度(220~230 ℃)和主变换炉催化剂床层温度(290~300 ℃)均较低,影响了变换催化剂有机硫水解和变换活性的正常发挥。因此,进行煤制天然气变换工艺自热平衡的研究,开发新的煤制天然气净化工艺及变换催化剂,满足甲烷化催化剂对甲烷化炉入口气体的氢碳比和有机硫含量的要求并降低系统能耗,维持装置稳定运行,是目前煤制天然气工艺亟待解决的重要问题。

1 研发思路及技术创新难点

1.1 创新思路

甲烷化就是利用催化剂使一氧化碳和二氧化碳加氢转化为甲烷的方法,此法可将原料气中的碳氧化物体积分数降至<10×10-6,其反应式为:

CO+3H2=CH4+H2O+206.16 kJ/mol(主反应)

CO2+4H2=CH4+2H2O+165.08 kJ/mol(主反应)

CO+H2O=H2+CO2+41.20 kJ/mol(副反应)

由此可见,甲烷化反应属于强放热反应,每转化体积分数1%的CO或CO2的绝热温升为72 ℃或59 ℃,产生的反应热分别是变换反应的5倍或4倍。由于甲烷是目标产物,因此,可以在同一个反应器内利用甲烷化反应放出的热量实现变换系统的自热平衡,使变换反应温度达到500 ℃以上,同时使有机硫等在高温下得到较好的转化。

1.2 创新难点

甲烷化反应是强放热反应,甲烷化催化剂处于高温(550~650 ℃)条件下运行,可引起催化剂颗粒烧结失活,因此,甲烷化催化剂最大的问题是催化剂的热稳定性,提高催化剂活性和结构稳定性是甲烷化催化剂研制的关键。其次,甲烷化、变换和生成CO2副反应同时发生,要求甲烷化催化剂具有较高的甲烷化反应选择性。此外,煤制天然气的原料气制取一般采用鲁奇气化工艺,采用该工艺制得的原料气中含有较多的酚、萘等有机物和高分子烃类物质,要求甲烷化催化剂要同时具备耐硫、CO变换和高分子烃的氢解3种功能。目前关于耐硫甲烷化催化剂的研究报道较多,但未见有工业化实施的先例。

2 煤制天然气变换新工艺及多功能复合催化剂的开发

针对目前煤制天然气变换系统存在的技术难题,青岛联信催化材料有限公司通过对催化剂性能和工艺条件的深入研究,开发了一种集部分甲烷化、变换和水解于一体的新工艺及多功能复合催化剂。该工艺原料气不经脱硫先进入多功能反应器中进行部分甲烷化、有机硫转化和变换反应,利用甲烷化反应放出的热量维持系统的自热平衡,在高温下有机硫(噻吩)和高分子烃类得到较好的加氢转化,同时调整原料气的氢碳比,以满足后续非耐硫甲烷化反应器对入口气体氢碳比的要求。

多功能复合催化剂的创新:①通过对催化剂助剂的研究,开发出提高甲烷化反应低温活性的助剂,降低了多功能复合催化剂的起活温度,使耐硫甲烷化反应可在较低的入口气体温度下进行;②通过添加催化剂活性稳定性助剂和选用新型载体,提高了催化剂在高温下的活性稳定性;③通过对有机物转化特性的研究,开发出促进噻吩等转化的助剂,降低了有机物的转化温度,提高了催化剂对有机物的转化性能。

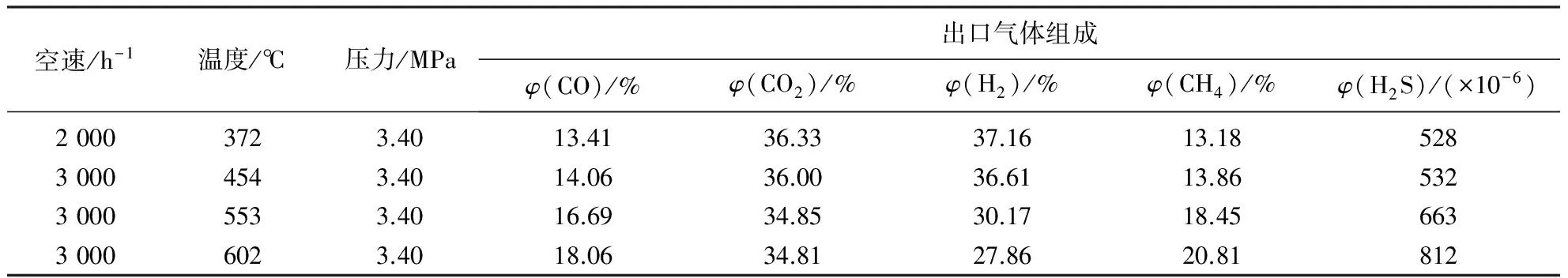

该变换新工艺以及多功能复合催化剂已于2014年8月在新疆庆华煤制天然气装置现场完成了为期3个月的工业侧线试验,工业侧线试验装置流程见图1,试验数据见表1。

图1 多功能复合催化剂工业侧线试验装置流程

由表1可见:①采用一级耐硫甲烷化工艺,当温度为372 ℃时,出口气体中φ(CH4)可达13.18%,表

表1 多功能复合催化剂工业侧线试验数据

注:1)入口气体组成为φ(CO)14.03%,φ(CO2)33.96%,φ(H2)37.98%,φ(CH4)11.30%,φ(H2S)330×10-6

明研制的催化剂具有较低的起活温度;②出口气体中φ(CH4)可由原料气中的11.3%最高提高至20.81%,气体体积缩小15%左右,降低了后工序的设备投资和操作费用;③出口气体中H2S含量比工业装置高约40%,说明在高温下有机硫等高分子化合物得到了较好的转化;④在高温(550 ℃左右)下进行了为期3个月的工业性能测试,出口气体中甲烷含量基本保持不变,说明催化剂的活性稳定性较好。

3 技术经济优势

2015年6月24日,青岛联信催化材料有限公司、赛鼎工程有限公司及河南晋煤天庆煤化工有限责任公司共同组织有关专家在山西太原进行了“新型煤制气技术及多功能耐硫甲烷化催化剂”技术评审及工业示范装置方案论证会,评审委员会认为针对目前煤制天然气装置存在的工艺系统热量不能维持自热平衡、有机硫转化率低、需要添加蒸汽维持装置运行而造成能耗较高等问题,青岛联信催化材料有限公司开发出一种集部分甲烷化、变换和有机物转化于一体的新工艺及多功能复合催化剂,该工艺及催化剂经3个月的工业侧线试验,具有如下技术创新及经济优势:①采用一级甲烷化换热串一级变换反应,可以实现CO含量有效调整,满足后工序不同产品对氢碳比的要求;②利用变换和甲烷化反应放出的热量可维持装置的自热平衡,无需添加蒸汽,节能减排效果显著;③在高温下,有机硫等高分子化合物被加氢转化,解决了目前煤制气变换深度难以控制、有机硫转化率低和操作不稳定等难题,有效减少酸性气和CO2排放气中硫化物含量以及非甲烷总烃的排放量,具有较好的环保效益;④系统出口气体中φ(CH4)可提高3%~7%,进入后工序的气体体积缩小15%左右,可降低后工序的设备投资和运行费用。该工艺技术的开发成功,解决了目前煤制天然气变换过程中存在的系统自热不平衡、有机硫转化率低和蒸汽消耗高等难题,提高了煤制气节能降耗、清洁生产的水平,填补了国际空白。评审委员会一致同意通过评审,建议尽快进行工业示范装置建设,通过工业示范进一步完善工艺技术,形成完整的技术工艺包,以便加快在煤制天然气等工业装置上的推广应用。

NewShiftProcessofCoal-BasedSyntheticNaturalGasandDevelopmentofMultifunctionalCompositeCatalyst

LIU Bonan

(China University of Petrolume 〔Beijing〕, Beijing 102200, China)

In connection with problems existed in shift system of coal- based synthetic natural gas production such as unable to maintain autothermal equilibrium, low conversion rate of organic matter etc., a new shift process of coal- based synthetic natural gas and multifunctional composite catalyst have been developed. By making full use of heat generated in methanation reaction, the new shift process has not only obtained target product, but also has provided heat needed to maintain autothermal equilibrium; under high temperature organic sulfur and others are converted better; because of methanation reaction taking place, gas volume reduced by about 15%, the equipment investment and operation costs of latter stages of production are decreased, remarkable economic benefit and environmental benefit are gained.

coal- based synthetic natural gas; shift; composite catalyst; development

刘博男(1985—),男,主要研究方向为新型煤化工耐硫变换、甲烷化工艺及催化剂、石油化工分子筛催化剂改性及应用;zqy1959@163.com

TQ113.26+4.2

A

1006- 7779(2017)02- 0039- 02

2016- 09- 28)