基于触发脉冲的涡轮机械叶尖间隙监测方法

2017-07-01王维民邵化金陈立芳

王维民, 邵化金, 陈立芳, 屈 维

(北京化工大学机电工程学院 北京,100029)

基于触发脉冲的涡轮机械叶尖间隙监测方法

王维民, 邵化金, 陈立芳, 屈 维

(北京化工大学机电工程学院 北京,100029)

针对电涡流传感器在进行叶尖监测时因带宽不足导致的欠采样问题,提出了一种基于触发脉冲的叶片健康监测方法。通过对传感器在不同叶尖相对位置的灵敏度进行标定,获得传感器灵敏度与传感器探头到叶尖的距离及与叶尖重合度的函数表达式。在监测过程中,将叶尖间隙与叶尖计时数据相融合,通过叶尖计时的方法得到在各个数据点的采集时刻,计算传感器探头与叶片的重合度,结合标定得到的函数表达式,可分析得出各个数据点对应的叶尖间隙值,并通过搭建的叶尖间隙监测实验台进行了实验验证。结果表明,较于峰值定位法,所提出的触发脉冲法有效地解决了因电涡流传感器带宽限制引起的欠采样问题,改善了高线速度下叶尖间隙的测量准确性,为基于电涡流传感器的叶尖间隙主动控制及叶片振动监测提供基础。

涡轮叶片; 叶尖间隙监测; 触发脉冲; 优化静态标定; 电涡流传感器

引 言

根据工业燃气轮机故障案例统计,叶片断裂故障的所占比重逐年增高,造成严重的生产事故及重大的经济损失[1]。对叶片进行实时状态监测可提高机组的运行安全性及效率,延长维护周期,降低维修成本[2]。叶片的主要状态参数为叶片径向位移、周向位移及方向角,其中径向位移直接决定叶尖间隙值的变化。叶尖间隙(blade tip clearance,简称BTC)与涡轮的工作效率成反比,但间隙值过小也会引起叶尖与机匣的碰摩。将叶尖间隙值控制在最佳范围内,是保证机组在高效安全状态下运行的有效措施[3-5]。电涡流传感技术克服了传统的放电探针、光纤及电容等传感技术受机组运行环境及工况变化影响的约束,将其应用于叶片状态监测具有较高的工程实践价值[6-8]。然而,通常情况下涡轮叶片端部的面积远小于探头技术要求中的最小靶面积,而且通常的电涡流传感器 (eddy-current sensor, 简称ECS) 的带宽为10 kHz,特殊的电涡流传感器带宽可达到100 kHz,并不能满足工业上600~800 m/s的叶尖线速度下准确获取叶尖间隙的测量要求[9-11]。按照100 kHz的传感器带宽计算,在500 m/s的叶尖线速度下,传感器能够感知到的最小叶片厚度为5 mm,远不能满足叶尖间隙及叶片振动测量的需要。因此,急需解决电涡流传感器对叶片状态监测的欠采样问题。

为解决上述问题,笔者提出基于触发脉冲的叶尖间隙监测方法。该方法可准确获取高速工况下的叶尖间隙值,具体技术途径如下:a.在静态径向标定的基础上,对测试叶片进行静态周向标定,寻求测试条件下的实际灵敏度,从而建立电涡流实测信号与真实叶尖间隙值的函数关系;b.运用触发脉冲定位技术提取叶片到达传感器的准确时间点,并通过叶尖定时技术获取传感器探头同叶尖的重合度,从而获取叶尖间隙值;c.搭建叶尖间隙监测实验台,通过不同转速下的叶尖间隙监测工作对该方法进行验证。

1 基于触发脉冲的叶尖间隙监测原理

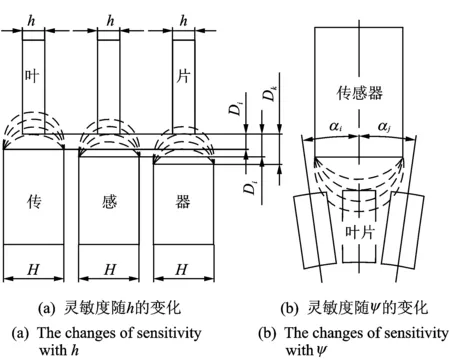

采用电涡流传感器进行叶尖间隙监测时,首先遇到的问题是叶片的厚度h远小于传感器探头的尺寸。如图1(a)所示,其中叶片厚度h为3 mm,而传感器探头的尺寸H为8 mm,此时,改变探头到叶尖的距离D,输出电压U不再遵循传感器出厂时的预设关系。另一个问题是,当叶片经过探头时,叶尖与探头的重合度ψ也会致使传感器的灵敏度发生变化。如图1(b)所示,对于既定的叶片厚度h和探头尺寸H,可用传感器中心线与叶片中心线的夹角α进行衡量,即α越接近0表明重合度ψ越大。

图1 电涡流传感器叶尖间隙监测原理Fig.1 BTC monitoring principle for ECS

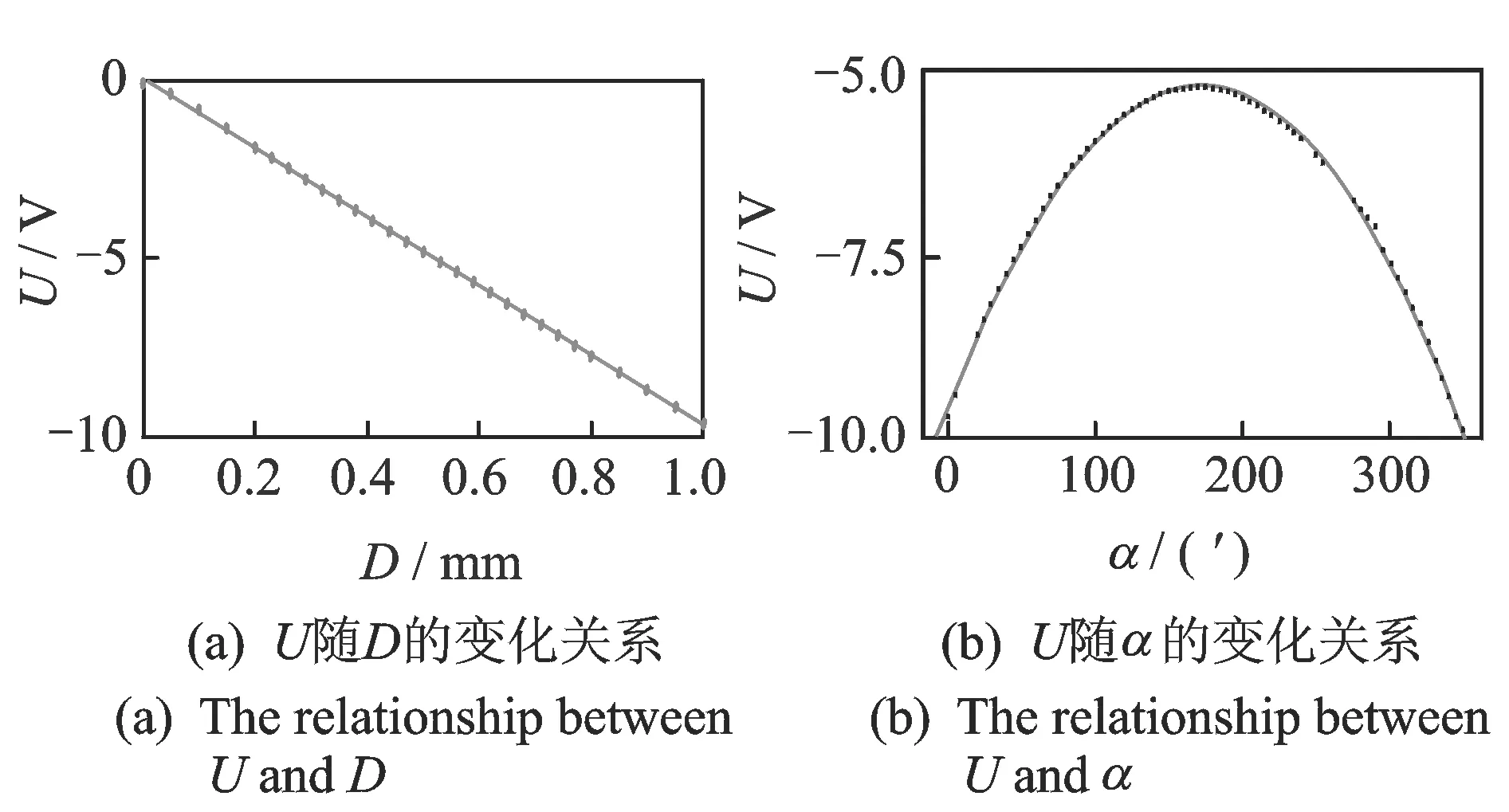

电涡流传感器在被测物体确定的情况下,其输出电压可以表述为U=f(D,h,α)。当叶片厚度h和夹角α固定时,输出电压U仅为距离D的函数,可采用最小二乘法对标定过程中得到的输出电压随D和α的变化数据进行多项式拟合。图2(a)为标定所得输出电压U与距离D的关系,图2(b)为输出电压U与夹角α的关系。正常工况下,电涡流传感器返回的电压信号是叶尖间隙D和夹角α的函数,即U=f(D,α),可以通过静态标定方法得到如图2所示的传感器性能曲线。

图2 叶尖间隙监测时线圈的阻抗特性Fig.2 The output voltage of blade tip monitoring

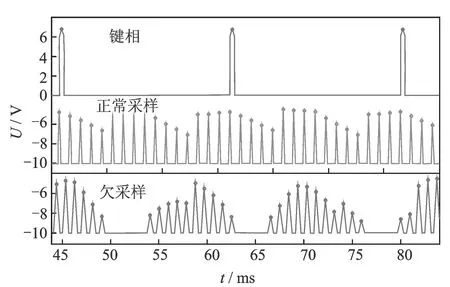

图3 电涡流传感器欠采样工况Fig.3 ECS aliasing conditions

由于受到电涡流传感器带宽的限制,尤其是当叶尖的线速度较大时,电涡流传感器将无法准确捕捉到叶尖电压,甚至会发生无法采集到某些叶片的现象,如图3所示。正常运转的涡轮机械,其叶尖线速度一般大于400 m/s,而叶尖厚度一般不超过3 mm,则该工况下即便采用100 kHz的高带宽电涡流传感器,对于单个叶片,传感器所能捕获的电压值平均仅有0.75个,存在欠采样问题。因此,即使获得了电涡流传感器非标使用的性能曲线,也难以将其转换为叶尖间隙值。

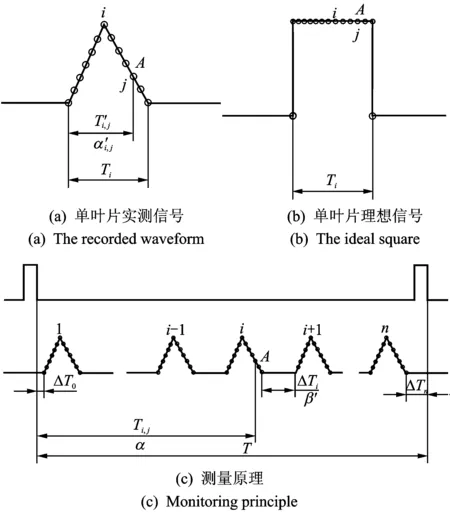

笔者将叶尖间隙与叶尖计时数据相融合,提出了触发脉冲法,即通过一系列的变换手段,将测量得到的叶片波形(见图4(a))转换为理想的方波信号(见图4(b))。只要能捕捉到该叶片上的任意一个采样点,就能得到该工况下的叶尖间隙值,从而解决欠采样工况下叶尖间隙无法准确获取的问题。

图4 触发脉冲叶尖间隙监测原理Fig.4 Principle of pulse-trigger method

(1)

在整周期中的角度为

(2)

(3)

其中:Dstatic为该叶片静态下的叶尖间隙值。

最终得到该工况下叶片的叶尖间隙为

(4)

2 叶尖间隙监测实验台

2.1 实验台概述

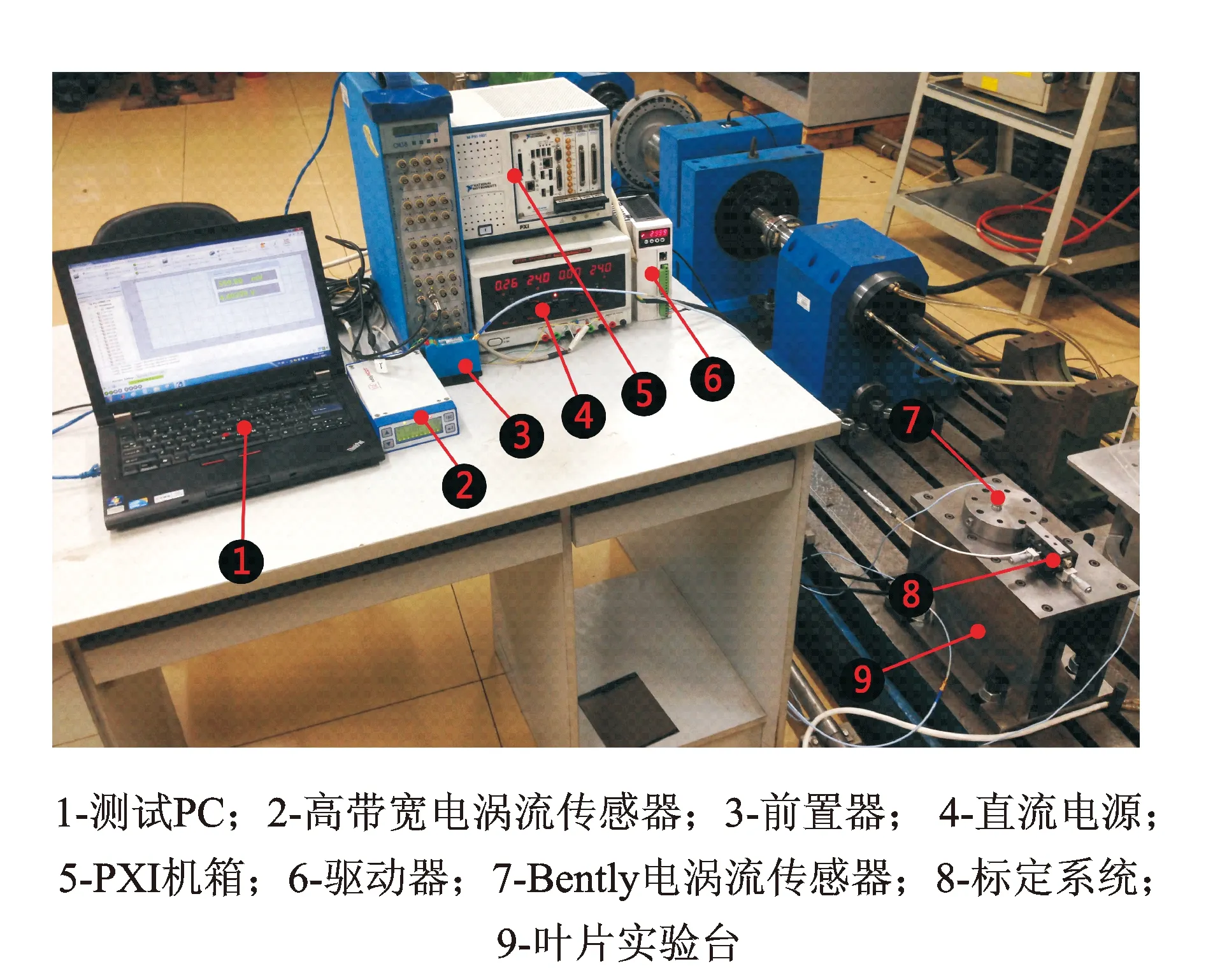

实验台由模拟柔性涡轮叶片、信号测试仪、一套Bently 3300 XL 8 mm电涡流传感器、一套高带宽(100 kHz)电涡流传感器、径向标定系统、周向标定系统、无刷直流电机、驱动器及其他辅件组成,如图5所示。

图5 叶片状态监测实验台Fig.5 Physical picture of BTC test rig

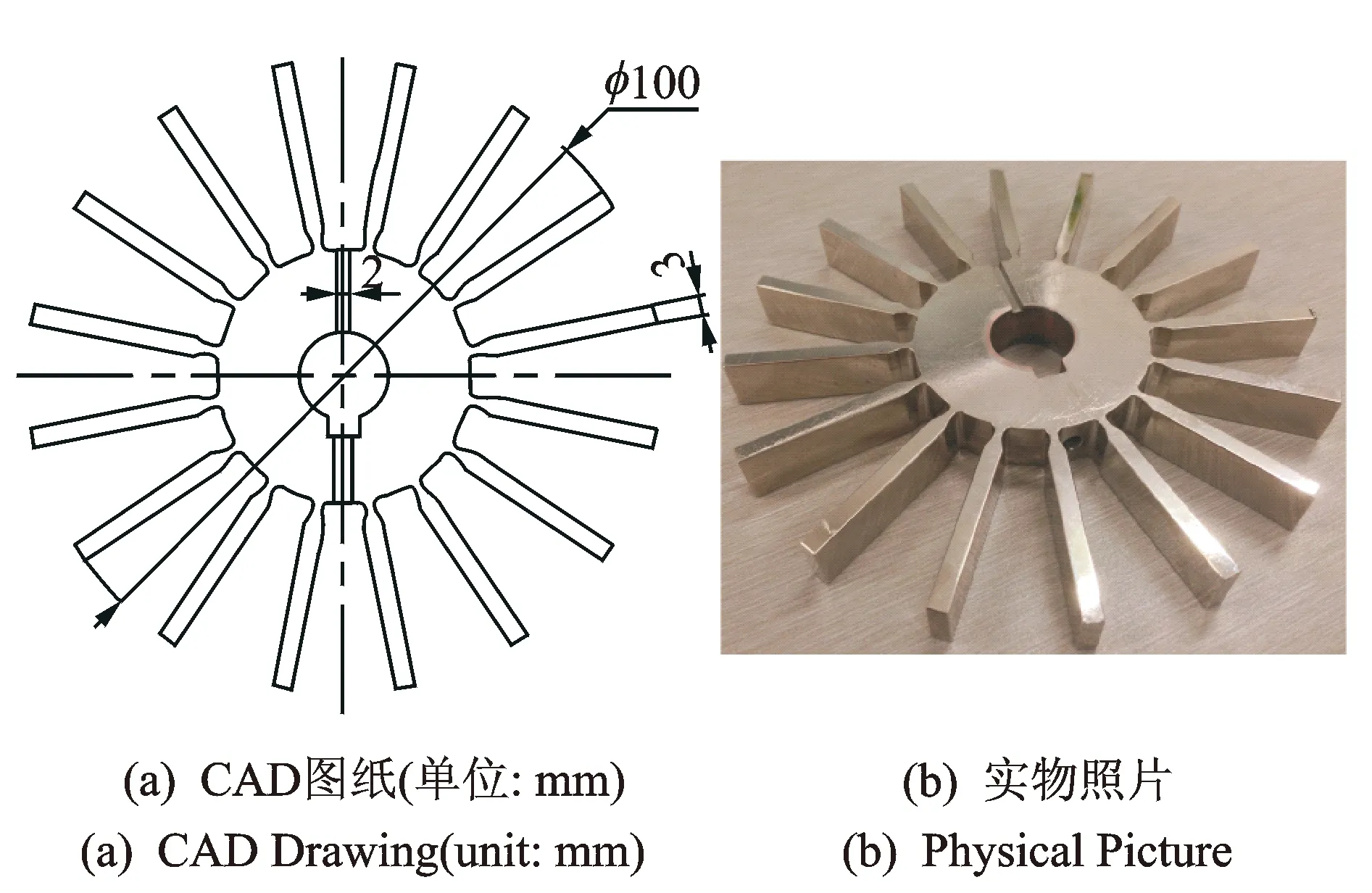

2.2 测试叶片

实验叶片采用调质的45钢,如图6所示,整个轮盘外圆为100 mm,厚度为10 mm。其中,共计16支叶片,叶高为30 mm,周向宽度为3 mm。为增加叶片的柔性,便于激励,叶根处采用倒角处理,其最小宽度仅为1.5 mm。在轮盘中心的键槽处,加设有M3的顶丝进行叶片的轴向定位;在其对侧开有2 mm宽、1 mm深的径向键槽,用作键相。为了对静态标定方法进行验证,特意加工了不同叶高的长短叶片。该叶片除部分叶片叶高不同外,其余尺寸和技术要求均与上述叶片相同。

2.3 数采系统

实验中,带宽为10 kHz的本特利传感器用作键相,高带宽(100 kHz)的电涡流传感器用以监测叶片状态。传感器采用24 V直流电源供电,经前置放大器与信号测试仪相连。最高可实现1.5 MHz采样,完全满足电涡流传感器的测试要求。

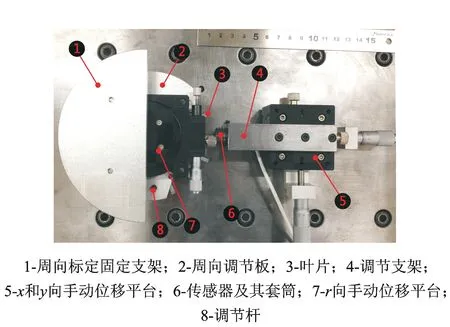

2.4 径向标定系统与周向标定系统

如图7所示,径向标定系统主要由x和y向手动位移平台、调节支架、传感器及其套筒等元件组成。其中,位移平台采用交叉导轨型式的铝合金制作,借助螺栓连接固定在操作平台上。进行径向标定前,需去掉护罩,调整x向测微螺杆,保证叶片与传感器对中。随后,调整y向测微螺杆,推动固定在位移平台上的调节支架y向移动,进而实现叶尖间隙的调节。借助径向标定系统,可达到0.01 mm的标定精度。

图6 实验用叶片图Fig.6 Testing blisk of BTC test rig

图7 叶片灵敏度径向及周向标定系统Fig.7 Blade sensitivity calibration system in radial and circumstantial direction

周向标定系统主要由r向手动位移平台、固定支架、周向调节板与调节杆等元件组成。其中,固定支架通过操作平台上的护罩固定孔与之相连,其周向开有4个方孔,便于操作与观察。位移平台通过螺栓连接倒挂在固定支架内侧,其上固定有周向调节板。周向调节板上开设有不同中心圆的调节杆安装孔,与调节杆尾端螺杆相连。进行周向标定时,首先,将位移平台调节至粗调档,转动位移平台,使叶片与传感器处于预定位置;然后,将位移平台调至精调档,转动r向测微螺杆,带动周向调节板与调节杆转动,进而推动叶片小幅度转动,完成周向标定。借助周向标定系统,可以达到10′的标定精度。

3 叶尖间隙监测静态标定实验

3.1 径向标定

选定初始标定叶片,记为1#叶片,借助径向标定系统,在传感器测量范围内,按照叶尖间隙从大到小的顺序,初始步长设定为0.05 mm,至0.80~0.20 mm时,以0.03 mm作步长进行细化,读取1#叶片不同叶尖间隙所对应的电压值。为减小人为因素的影响,首先,各间隙下重复10次,取其平均值作为1#叶片间隙所对应的电压值;其次,按逆时针顺序,依次完成2#,3#,…,16#叶片的满量程径向标定;最后,借助Matlab进行数据拟合,得到不同叶片的叶尖间隙与电压值的关系曲线。图2(a)为5#叶片径向标定结果,其拟合优度R2=0.999 8

U=-9.743 730D+0.065 941

(5)

从拟合曲线可知,叶尖电压U随叶尖间隙值D的改变呈线性变化。

3.2 周向标定

选取1#叶片的某一径向间隙下,以0.5 mm叶尖间隙为例,以50′为步长,读取1#叶片与传感器不同周向位置时的电压值。首先,重复标定5次,并取其平均值作为1#叶片在0.5 mm叶尖间隙下的周向标定数据;其次,依次完成2#,3#,…,16#叶片在0.5 mm叶尖间隙下的周向标定;最后,借助Matlab进行数据拟合,得到各叶片在0.5 mm叶尖间隙下的周向标定曲线。图2(b)为0.5 mm时5#叶片的周向标定结果,其拟合优度R2=0.999 7

U=-0.000 171α2+0.058 698α-9.850 167

(6)

从拟合曲线可以看出,叶尖电压U与夹角α呈抛物线关系,当传感器中心线与叶片厚度中心线重合时,叶尖电压最大为-4.81 V。

4 叶尖间隙监测实验

4.1 数据采集

在完成叶片静态标定的基础上,将长短叶片实验台5#叶片的叶尖间隙调至0.5 mm,从1 800~3 900 r/min每间隔300 r/min开展1次3.2,6.4,12.8,25.6,51.2及102.4 kHz采样频率下叶尖间隙监测实验。

4.2 数据处理

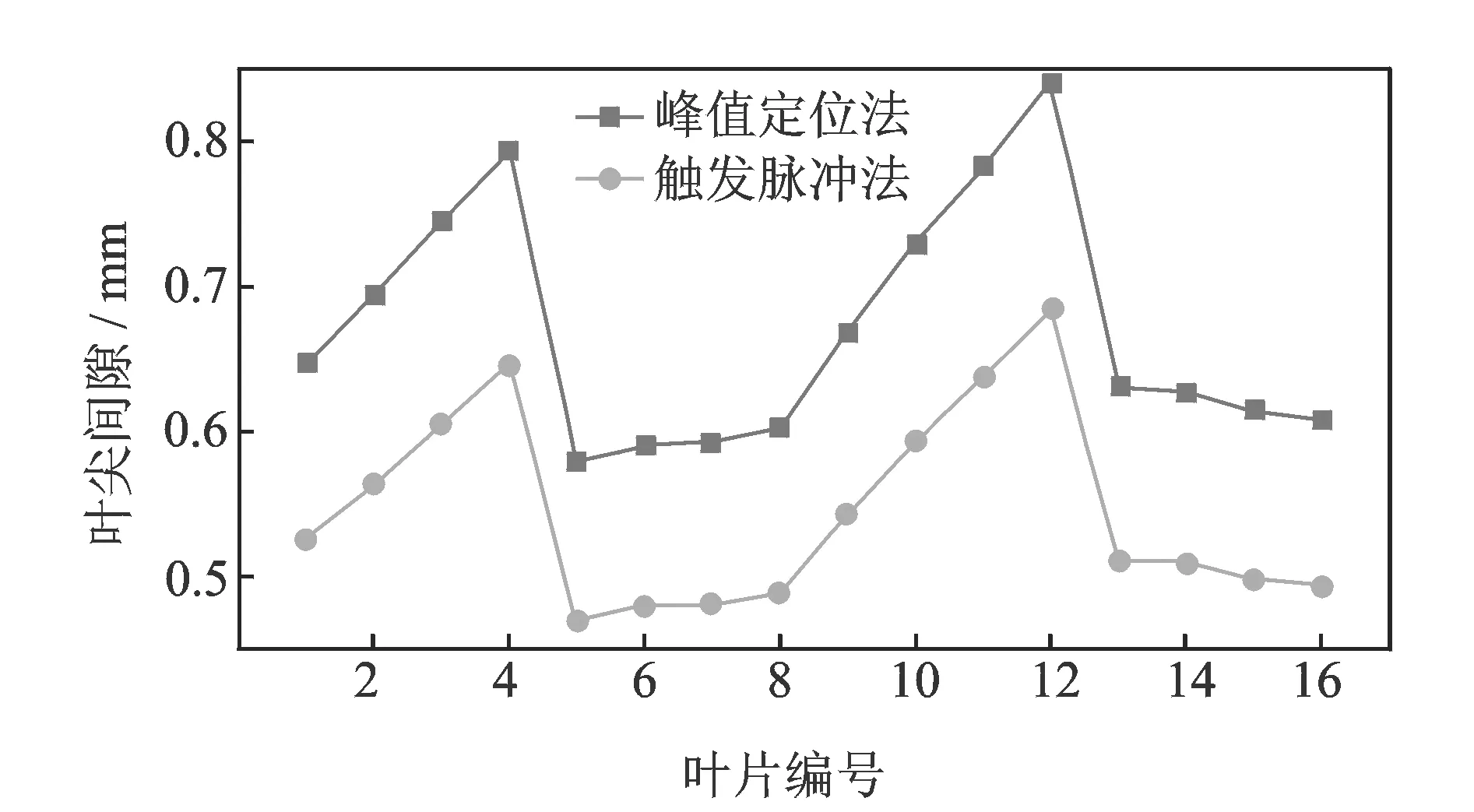

峰值定位法认为叶片信号中的峰值点即为该叶片通过传感器探头时的叶尖电压,将其直接代入静态径向拟合曲线,便可得到该叶片的叶尖间隙值,如图8所示。从图中可以看出,峰值定位法测量的叶尖间隙值整体趋势与测试叶片的几何参数相符,表明在该工况下能够获得叶尖电压值,但5#叶片的叶尖间隙值为0.564 063 mm,与静态的初始间隙0.5 mm相比明显增大。采用笔者提出的触发脉冲法,即按照测试原理中所述方法处理上述工况下的测试数据,结果见图8。

图8 叶尖间隙值测量结果(12.8 kHz,3.9 kr/min)Fig.8 BTC values in sub-nyquist sampling condition(12.8 kHz,3.9 kr/min)

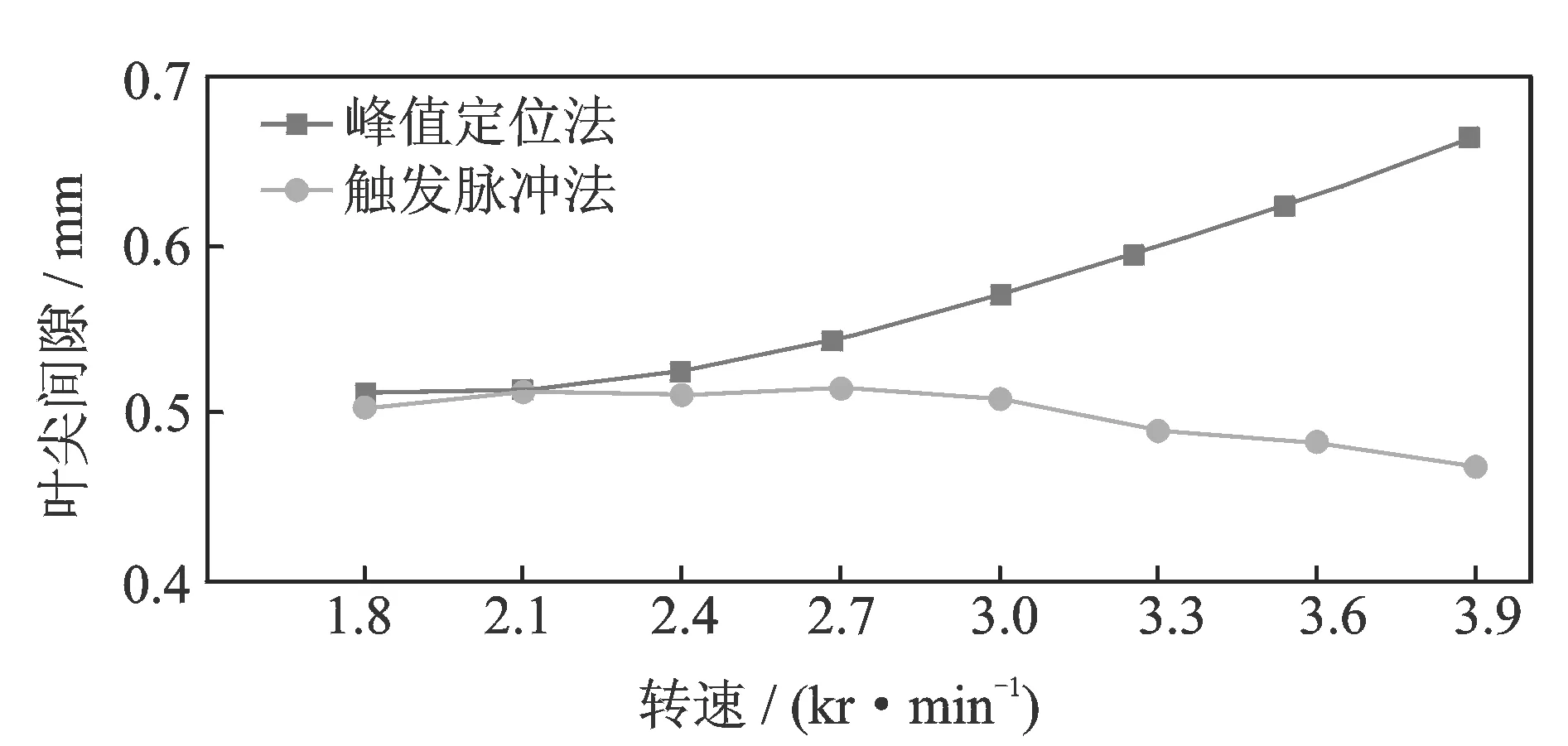

图9为8#叶片分别采用峰值定位法与触发脉冲法得到的叶尖间隙随转速的变化结果(采样频率为12.8 kHz)。可以看出:a.电涡流传感器在高转速运行工况下会产生欠采样偏差问题,若只进行叶尖间隙静态径向标定,用峰值定位法进行间隙测量,实测输出电压所对应的灵敏度将出现明显偏差,测得的叶尖间隙结果随转速的升高不断增大;b.触发脉冲法测得叶尖间隙值随转速的增大呈减小趋势,变化率随转速呈不断增大趋势;c.触发脉冲技术较峰值定位法能更准确地捕捉高速下的叶尖间隙值。

图9 8#叶片处理结果Fig.9 BTC Values of 8# Blade

5 结 论

1) 在静态径向标定的基础上,采用静态周向标定技术将传感器采集的输出电压信号准确转化为叶尖间隙位移信号,作为叶尖间隙监测实验的基础,很好地解决了高转速运行状态下叶尖间隙信号的欠采样偏差问题,通过实验可准确测量1 800~3 900 r/min转速范围内的叶尖间隙值。

2) 采用触发脉冲叶尖定时测量法,应用于叶片振动参数的测量实验中,能弥补叶尖通过传感器时的定位偏差问题。相较于峰值定位法,叶片定位更加准确,振动幅值的测量精度更高。

[1] Borguet S, Léonard O. Comparison of adaptive filters for gas turbine performance monitoring[J].Journal of Computational and Applied Mathematics, 2010, 234(7): 2202-2212.

[2] 张娜,黄春峰.航空发动机叶尖间隙测量技术[J].航空制造技术,2010,13(7):41-45.

Zhang Na, Huang Chunfeng. Measuring technology of blade tip clearance of aeroengine[J]. Aeronautical Manufacturing Technology,2010,13(7):41-45. (in Chinese)

[3] Ali A A,Mark W, George B, et al. Turbine engine disk rotor health monitoring assessment using spin tests data[C]∥Smart Sensor Phenomena, Technology, Network and Systems Integration. San Diego, California: Society of Photo-Optical Instrumentation Engineers, 2012.

[4] Mandache C, Mcelhinney T, Nezih M. Aircraft Engine Blade Tip Monitoring Using Pulsed Eddy Current Technology[C]∥4th International Symposium on NDT in Aerospace. Augsburg, Germany: [s.n.], 2012:27-36.

[5] 曾军,王鹏飞.民用航空发动机涡轮叶尖间隙主动控制技术分析[J].航空科学技术,2012,4(2):1-6.

Zeng Jun, Wang Pengfei. Analysis on turbine active clearance control technology of civil aircraft engine [J]. Aeronautical Science and Technology,2012,4(2):1-6. (in Chinese)

[6] 黄春峰,侯敏杰.航空发动机叶尖间隙技术研究[J].测控技术,2011,27(S):27-32.

Huang Chunfeng, Hou Minjie. Technology for measurement of blade tip clearance in an aeroengine[J]. Measurement & Control Technology, 2011,27(S):27-32. (in Chinese)

[7] 漆文凯,陈伟.某型航空发动机高压涡轮叶尖间隙技术数值分析[J].南京航空航天大学学报,2003,35(1):63-67.

Qi Wenkai, Chen Wei.Tip clearance numerical analysis of an aero-engine HPT[J]. Journal of Nanjing University of Aeronautics & Astronautic, 2003,35(1): 63-67. (in Chinese)

[8] Chana K S, Cardwell M T, Sullivan J S. The development of a hot section eddy current sensor for turbine tip clearance measurement[C]∥ASME Turbo Expo 2013: Turbine Technical Conference and Exposition. San Antonio Texas, USA: ASME, 2013.

[9] 李飞行,王涛.电容式叶尖间隙测量系统标定技术[J].工程与测试,2011,51(1):11-13.

Li Feixing, Wang Tao. Calibration on capacitive blade tip clearance measurement system[J]. Engineering & Test, 2011,51(1):11-13. (in Chinese)

[10]李孟麟.融合叶尖定时信号的旋转机械转子故障诊断技术研究[D].天津:天津大学,2011.

[11]丁克勤,乔松,李娜,等.烟气轮机叶片振动在线监测技术[J].无损检测,2010,32(8):608-615.

Ding Keqin, Qiao Song, Li Na, et al. The online monotoring technology for the blade vibration of the gas turbine[J]. Nondestructive Testing, 2010,32(8):608-615. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2017.03.025

国家自然科学基金资助项目(51275028,51135001);北京高等学校青年英才计划资助项目(YETP0495)

2015-09-23;

2015-12-15

TK477; TK268; V216.2

王维民,男,1978年4月生,教授、博士生导师。主要研究方向为旋转机械动力学分析、状态监测及故障诊断。曾发表《An identification method for damping ratio in rotor systems》(《Mechanical Systems & Signal Processing》2015)等论文。 E-mail:wwm@mail.buct.edu.cn 通信作者简介:陈立芳,女,1973年3月生,博士、工程师。主要研究方向为旋转机械主动平衡技术。 E-mail:chenlf@mail.buct.edu.cn