轮盘质量和位置对转子临界转速灵敏度分析

2017-07-01潘宏刚袁惠群赵天宇杨文军

潘宏刚, 袁惠群, 赵天宇, 杨文军

(1.东北大学机械工程与自动化学院 沈阳,110819) (2.沈阳工程学院能源与动力学院 沈阳,110136)

轮盘质量和位置对转子临界转速灵敏度分析

潘宏刚1,2, 袁惠群1, 赵天宇1, 杨文军1

(1.东北大学机械工程与自动化学院 沈阳,110819) (2.沈阳工程学院能源与动力学院 沈阳,110136)

为提高火电机组效率,降低污染物排放量,汽轮机组在通流改造中级数有所变化,使转子质量和质心位置发生改变,导致转子临界转速变化,对运行造成一定影响。针对此问题,利用试验测量了不同轮盘质量和位置的转子临界转速,并与理论计算结果进行了比较分析,引入灵敏度分析方法分析了轮盘质量和位置变化对汽轮机转子临界转速的影响。试验研究得出了与理论分析吻合的结论,即转子临界转速随着轮盘质量的增加而减小,随着轮盘偏置量的增加而增加。轮盘偏置量对临界转速的灵敏度系数在0.25~2.4之间,偏置量越大,灵敏度系数越大;质量对临界转速的灵敏度系数在-0.35~-0.001之间,质量增加比例越大,灵敏度系数越小;偏置量对临界转速的影响远远大于质量的影响,大约是7~10倍;同一质量轮盘偏置量大于40%,对转子临界转速改变量较明显;同一偏置位置,质量增加量小于50%,对转子临界转速改变量较明显。这些结论为解决现场汽轮机转子临界转速的调整起到了借鉴作用。

临界转速; 灵敏度; 偏置量; 波德图

引 言

火力发电厂汽轮发电机组的稳定运行和集中控制水平要求非常高,其运行可靠性将直接影响全厂的安全性和经济性。汽轮发电机组的转子系统为挠性转子,在机组启、停机时,要掌握转子的临界转速,应在极短时间通过临界转速,避免转子和静止部分造成过大的摩擦。现阶段火电行业都在进行减排增效,国内已有400多台汽轮机进行了通流改造。为了提高汽轮机的缸效,通常给汽轮机高中压转子进行增加级数处理。增加级数后转子的质心位置及转子轮盘质量都发生改变,会导致转子的临界转速发生改变。

关于转子临界转速计算方法主要有Stodola矩阵迭代法、Prohl-Myklestad传递矩阵法、Rayleigh-Ritz 能量法、特征方程法、数值积分法和有限元分析法[1-4]。在临界转速的计算中,由于材料不明确、模型简化过于简单、边界条件选取不准确及误差分析不精确等都会导致临界转速计算不准确,使得机组启、停机过程中造成过大的碰摩损伤,甚至造成机组的跳机现象。文献[5-6]对转子临界转速影响因素进行了详细分析。文献[7-10]研究了支承系统的刚度对转子动力特性的影响。邓旺群等[11-12]对某小型涡扇发动机高速柔性转子和某型发动机低压转子的临界转速随支承刚度和轴向位置的变化规律进行了分析。聂卫健等[13]在不同支承刚度及轮盘质量下,运用转子动力学分析软件SAMCEF/ROTOR模拟低压转子的前3阶临界转速进行系统计算及分析,得出模拟低压转子前3阶临界转速随各支承刚度、各轮盘质量的变化规律。文献[14-15]介绍了轴承阻尼系数及滑动轴承结构参数对转子临界转速的影响分析。文献[16-17]分别对声场-结构耦合系统及背景温度和密度对柴油喷雾特性进行了灵敏度分析。

以上研究主要针对转子临界转速刚度变化和质量变化的影响分析,笔者引入灵敏度概念,将理论与试验相结合,针对轮盘质量变化及轮盘位置变化导致转子临界转速变化做灵敏度分析研究。

1 试验装置介绍

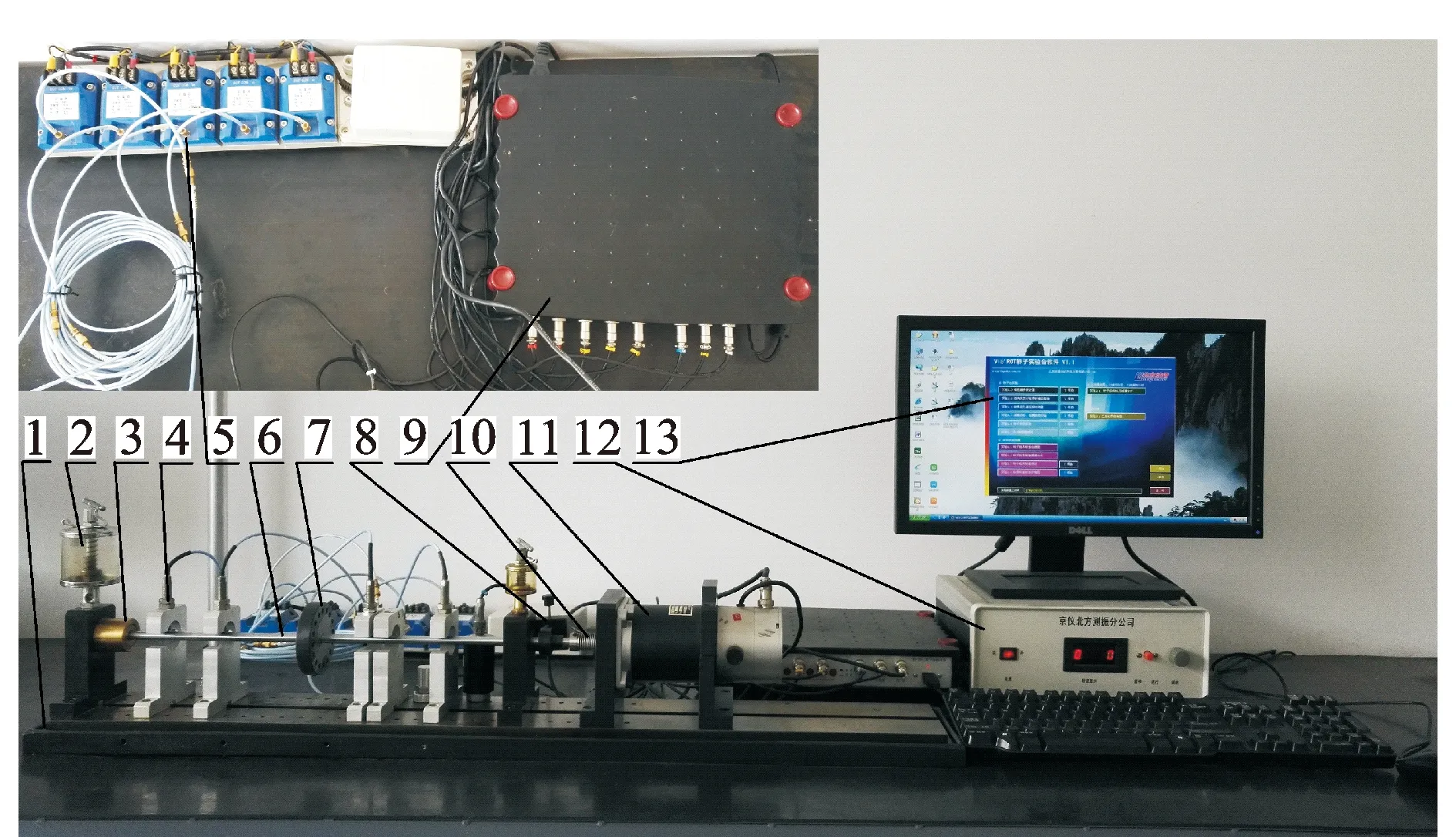

转子临界转速测量试验装置主要由转子试验台及调速设备、测量系统、软件分析系统等三部分组成,如图1所示。转子试验台及调速设备包括转子台基座、支撑轴承(2个)、油壶(2个)、主轴、轮盘、联轴器、电机及转速调速仪等设备。主轴安装在转子台上的2个支撑轴承上(通过油壶给油润滑),通过调节转速调速仪旋钮控制电机输入电流的大小,电机通过联轴器控制转子转速的大小调节。转子系统由主轴、轮盘及联轴器组成:主轴为45号钢材质,其长为500 mm,直径为10 mm,质量为375 g,两支撑轴承间距为440 mm;轮盘为直径78 mm、厚度不等(厚度为15 mm、质量为490 g,厚度为20 mm、质量为660 g,厚度为30 mm、质量为980 g)的3个的碳素合金钢;联轴器为挠性连接。测量系统主要包括电涡流位移传感器,其探头直径为8 mm,灵敏度为8 mV/mm,配合前置放大器使用。在转子轴向不同位置安装了5个同样的电涡流位移传感器,采用非接触方式安装于传感器支架上,安装间隙为1 mm,其中第1,2,3,5电涡流位移传感器垂直安装,第4电涡流位移传感器水平安装,联轴器附近安装的转速传感器利用红外测量出转速和相位信号。振动分析仪将5个电涡流位移传感器和1个转速传感器的信号处理后通过USB接口输入电脑。电涡流位移传感器前置放大器、振动分析仪设备如图1左上角所示。软件分析系统主要通过系统软件进行试验数据及结果输出,利用波德图测量不同工况下转子临界转速的变化情况。

1-转子台基座; 2-油壶; 3-支撑轴承; 4-电涡流位移传感器及支架; 5-位移传感器前置放大器; 6-主轴; 7-轮盘; 8-转速传感器; 9-振动数据分析仪; 10-联轴器; 11-电机; 12-转速调速仪; 13-电脑及软件图1 转子临界转速测量试验装置Fig.1 The rotor critical speed measurement test apparatus

2 理论分析

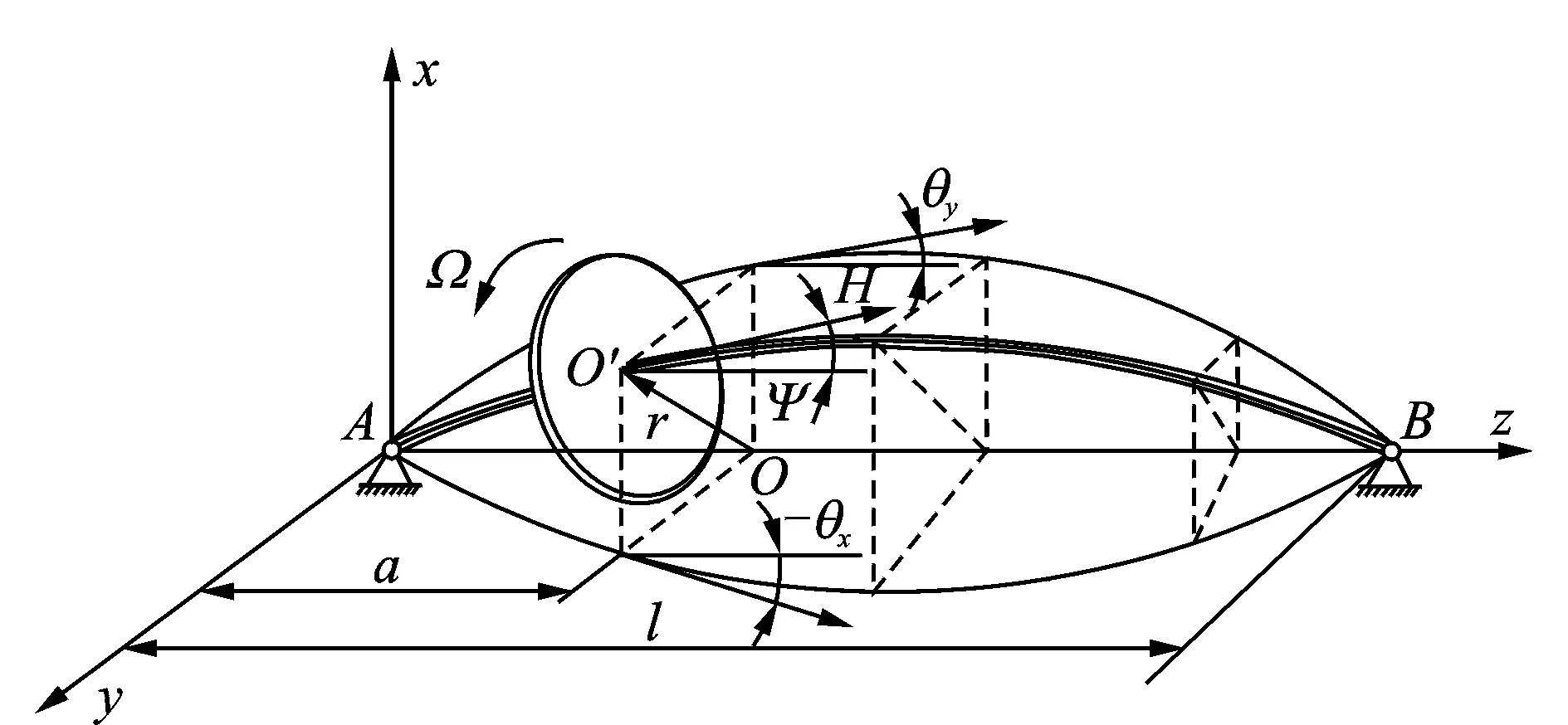

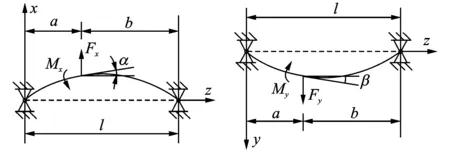

上述试验装置转子为等截面圆轴,两端轴承刚性支承,在跨中装有一个刚性薄圆盘构成两端刚性支承。刚性薄单圆盘偏置转子示意图[18]如图2所示,对应的简支梁的挠度和转角图如图3所示。

图2 两端刚性支承刚性薄单圆盘偏置转子示意图Fig.2 The bias rotor schematic diagram of on both ends of the rigid support rigidity thin disk

图3 简支梁的挠度和转角图Fig.3 The deflection of simply supported beam and angle

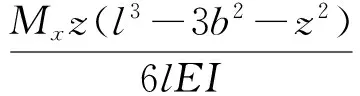

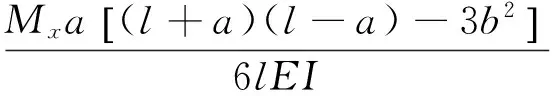

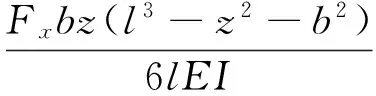

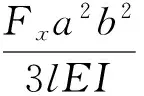

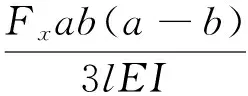

由材料力学求O′处的挠度,设由Mx和Fx产生的位移分别为xM和xF,则在z=a处有

(1)

(2)

此处挠度为

(3)

同理,圆盘在该处的转角为

(4)

从式(3)和式(4)解出Fx,Mx

(5)

在yOz平面上解出Fy,My

(6)

其中:Fx,Mx与Fy,My分别为圆盘涡动时作用在转轴上的力与力矩。

由作用与反作用定律,转轴作用在圆盘上的力与力矩与上两式等值反向。根据质心运动定理

(7)

把Fx,Fy,Mx和-My代入质心运动定理,经整理,得到圆盘形心O′的运动微分方程为

(8)

方程中偏摆角α,β反映了偏摆对形心运动的影响。平动坐标系下偏置圆盘的涡动微分方程为

(9)

转轴为圆截面,属于动力对称转子,互相垂直的两个截面上的弯曲刚度相同,因此两个平动方程和两个偏摆方程分别相同,从而圆盘的运动微分方程缩减为两个方程

(10)

把偏置圆盘的特征方程写成矩阵形式

(11)

若式(11)有非零解,则特征方程的矩阵行列式应该为零,即

(12)

展开行列式后得

(k11-mω2)(JpωΩ-Jdω2+k22)-k12k21=0

(13)

(14)

由此可解得

(15)

将各kij表达式代入式(15)可得

(16)

对应转子临界转速为

(17)

3 试验结果与分析

3.1 试验设计

考虑轮盘质量和位置改变对转子临界转速的影响程度进行试验研究。选取490,660和980 g等3个不同质量的轮盘进行试验,将轮盘分别对称安装在转子两支撑轴承中心位置(距左端轴承220 mm)、距左端轴承44,396,88,352,132,308,176和264 mm等9个位置点上。

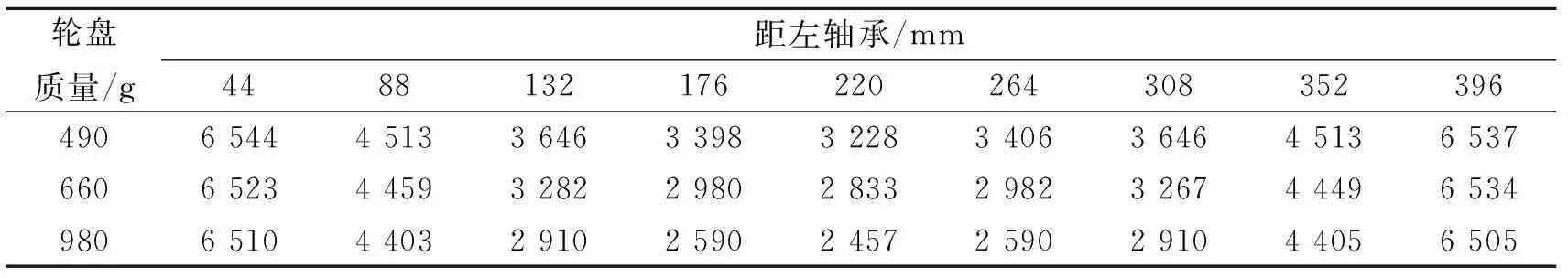

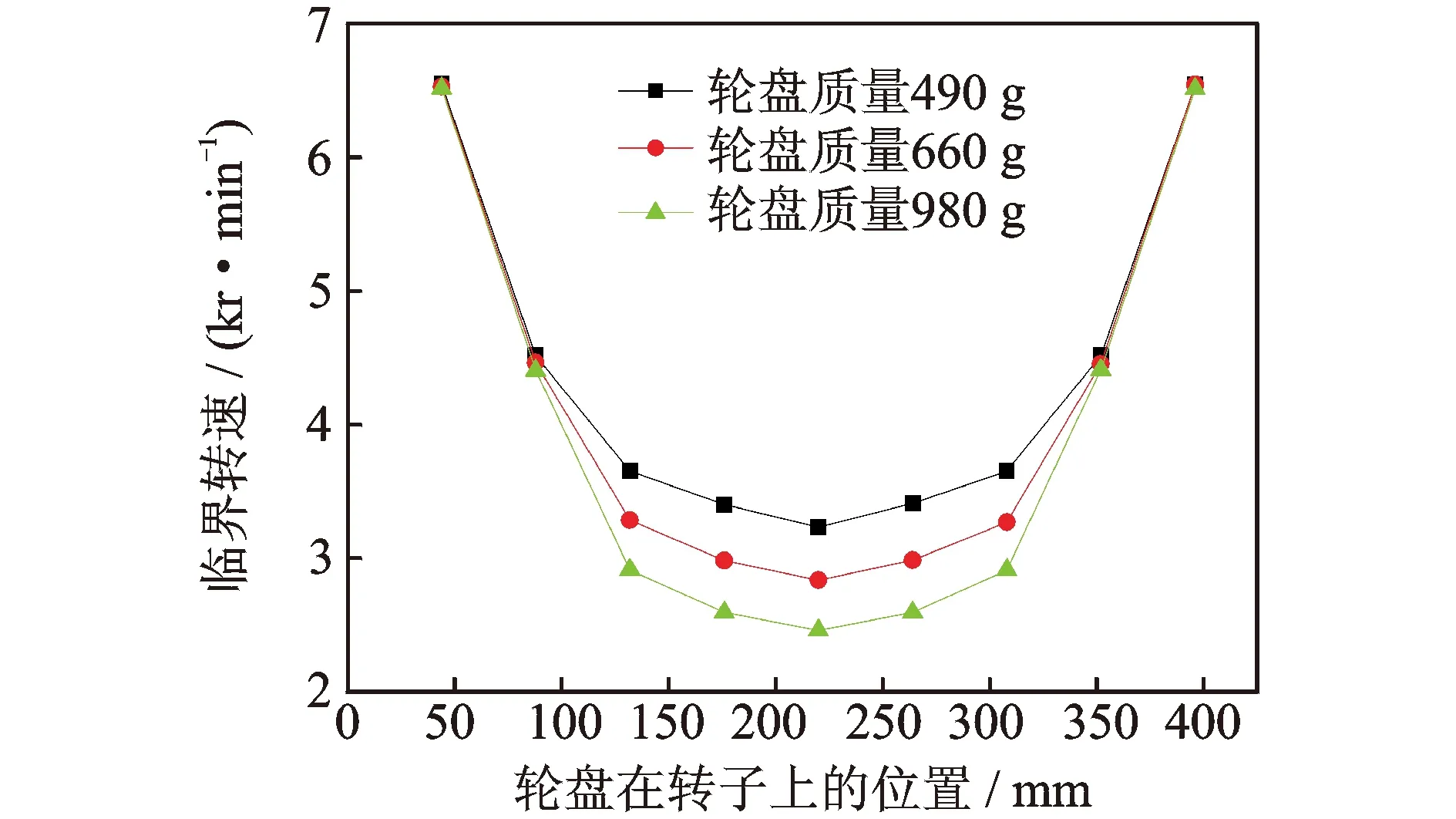

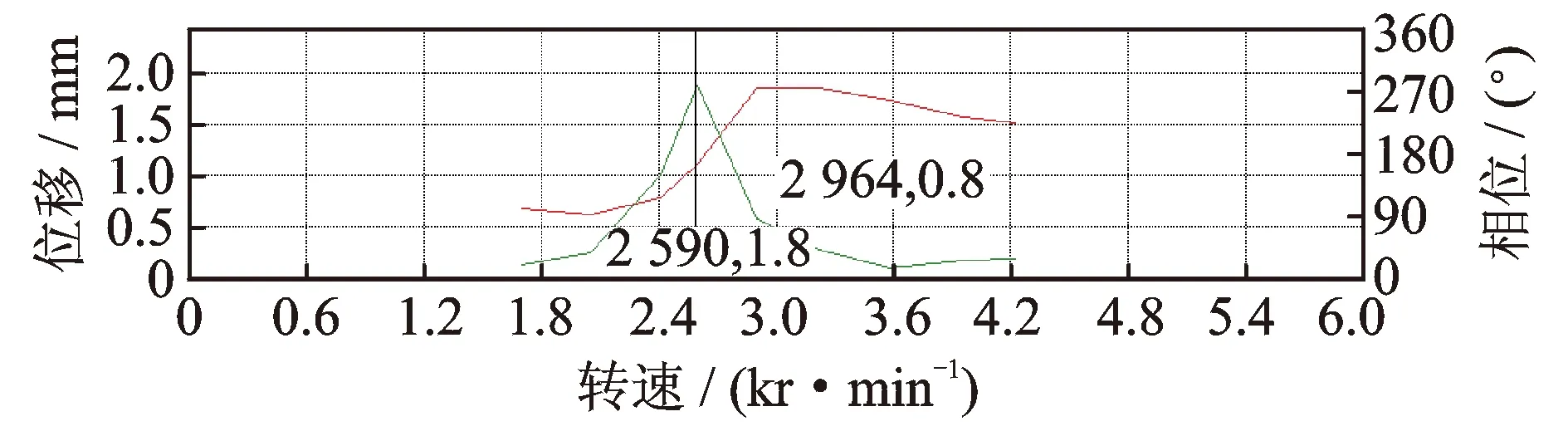

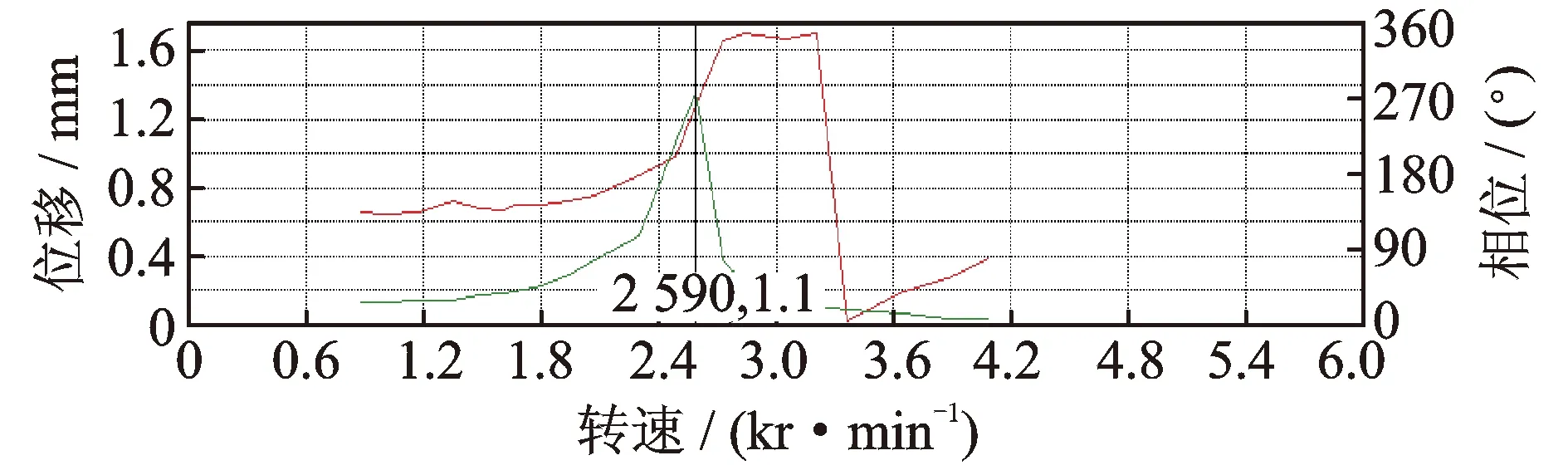

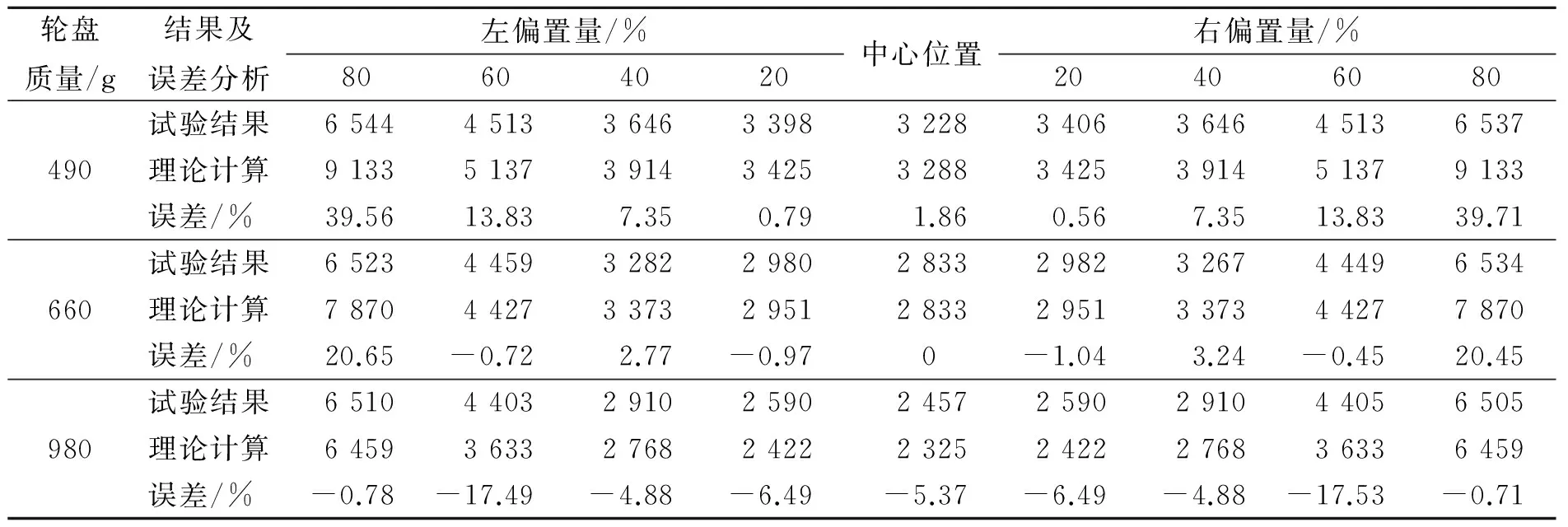

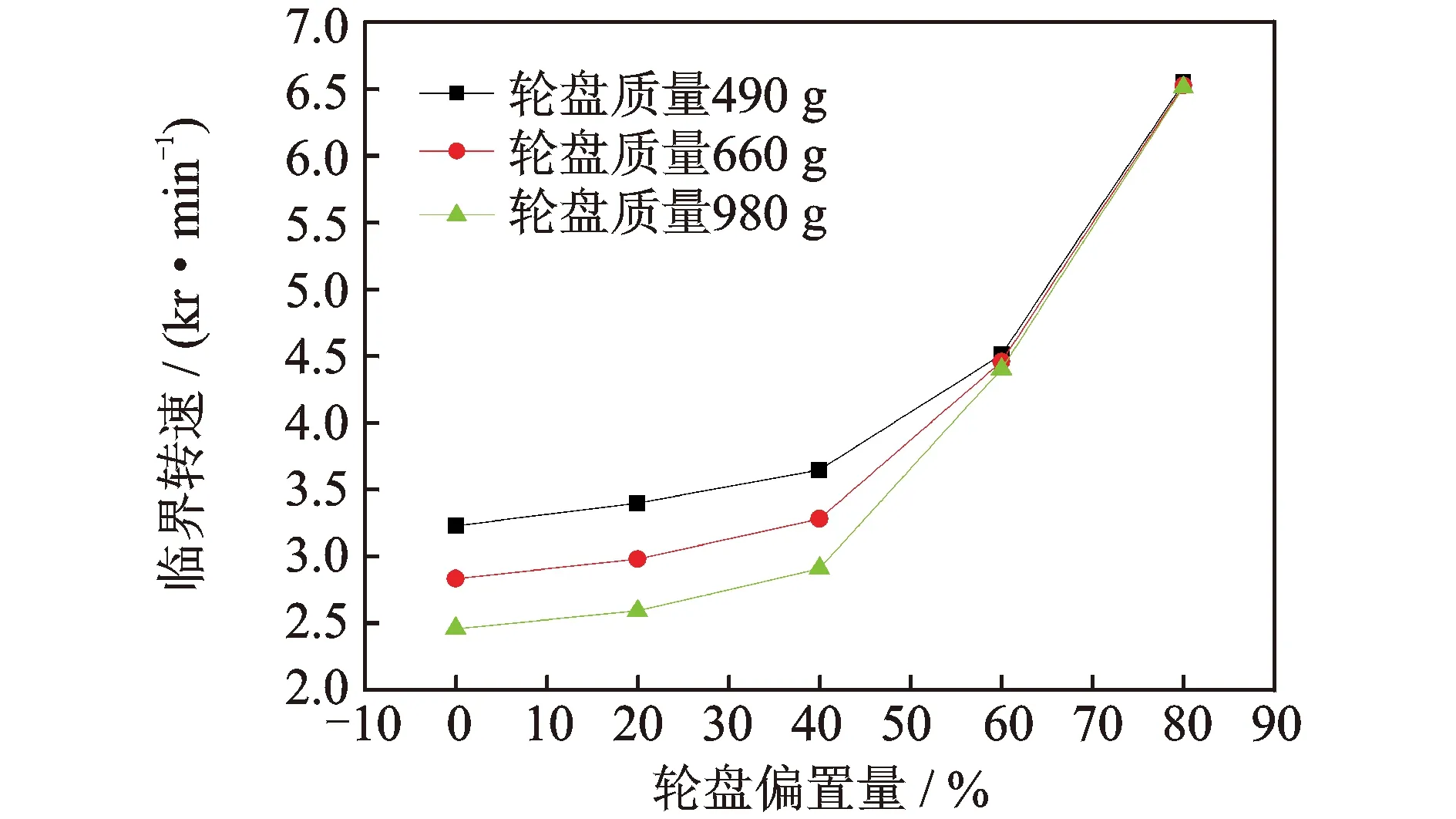

利用上述试验软件的波德图法进行转子临界转速试验测量,得出27组试验数据,如表1所示。将试验数据绘图,如图4所示。不同质量轮盘安装在转子中心位置的临界转速最小,偏离转子中心位置的临界转速逐渐增大,临界转速随着轮盘偏置位置的改变基本成抛物线形状变化。随着质量的增加,转子的临界转速减小。质量增加的越大,临界转速减小的越快。对称位置的临界转速基本一致,如图5、图6所示980 g轮盘在距离左轴承176和264 mm所测得的波德图,临界转速相同,最大振幅和相位变化略有不同。

表1 轮盘质量和位置改变所测转子临界转速试验数据

Tab.1 Wheel quality and position of rotor critical speed measurement data r/min

图4 不同轮盘质量及位置对应的转子临界转速Fig.4 The rotor critical speed of different wheel quality and position

图5 980 g轮盘在距左轴承176 mm处波德图Fig.5 The 980 g wheel′s Bode diagram 176 mm from the left bearing

图6 980 g轮盘在距左轴承264 mm处波德图Fig.6 The 980 g wheel′s Bode diagram 264 mm from the left bearing

3.2 理论计算与试验结果比较分析

根据上述试验装置参数,转子主轴两支撑点的长度l为0.44 m,转子主轴45号钢的弹性模量E为210 MPa,主轴转动惯量I为4.91 kg·m2,转子轮

盘质量分别为490,660和980 g,轮盘位置变化中的a,b值根据前面试验中设定的轮盘9个不同位置来确定。将不同质量和不同轮盘位置的a,b值带入式(17),分别计算出不同质量、不同轮盘位置的转子临界转速。

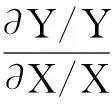

3.3 轮盘偏置量对转子临界转速的灵敏度分析

通过表1中试验数据,取轮盘在转子中心左侧不同偏置量为横坐标,将3个不同质量轮盘(490,660,980 g)对应的转子临界转速为纵坐标,得出不同质量轮盘下偏置量对应的临界转速曲线如图7所示。可以看出,随着轮盘偏置量的增大,转子对应的临界转速逐渐增大,且在偏置量小于40%时增大不是很明显;偏置量大于40%以后,转子的临界转速迅速增大。随着轮盘质量的增大,转子的临界转速是减小的,偏置量小于40%时,变化的速率基本一致;当偏置量大于60%以后,轮盘质量变化对转子临界转速影响非常小。

表2 轮盘质量和位置不同时理论计算与试验结果对比

Tab.2 Theoretical calculation and experimental results about wheel quality and position r/min

图7 不同质量轮盘下偏置量对应的临界转速Fig.7 The wheel offset corresponding critical speed under different wheel quality

图8 临界转速对轮盘偏置量的灵敏度Fig.8 The critical speed sensitivity of wheel offset

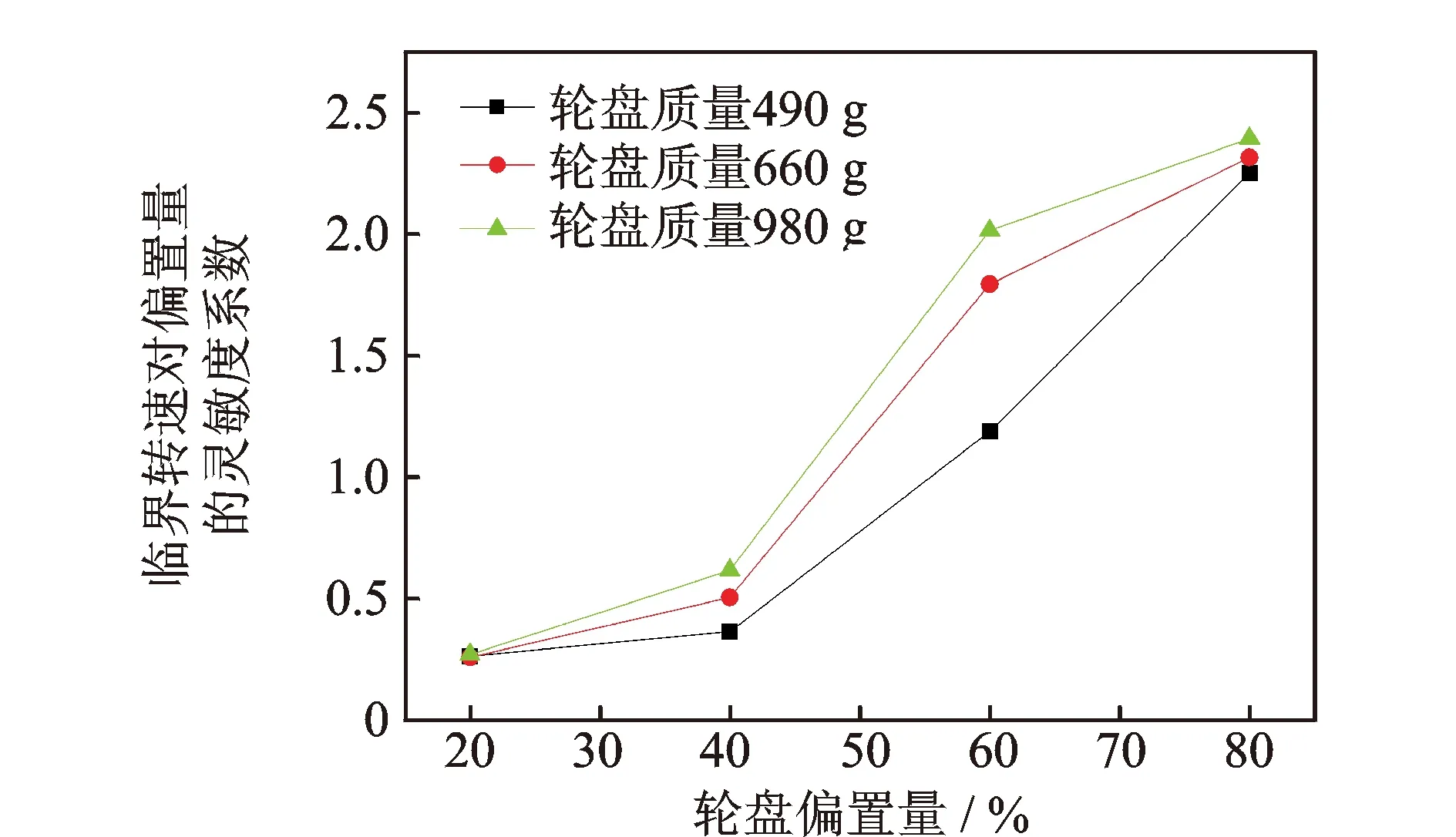

3.4 轮盘质量增加对转子临界转速的灵敏度分析

通过表1中试验数据,取轮盘质量为横坐标,将3个不同质量轮盘(490,660,980g)在转子上不同偏置量情况下对应的转子临界转速为纵坐标,得出不同偏置量下轮盘质量对应的临界转速曲线如图9所示。可以看出,随着轮盘质量的增加,转子对应的临界转速逐渐减小,变化趋势不明显;偏置量大于60%时,转子临界转速变化微小。同一质量下,转子偏置量小于40%时,转子的临界转速变化不明显;转子偏置量大于40%情况下,转子的临界转速增加速度明显;偏置量达到80%时,对应的临界转速基本是偏置量20%的2倍。

图9 不同偏置量下轮盘质量对应的临界转速Fig.9 The wheel quality corresponding critical speed under different wheel offset

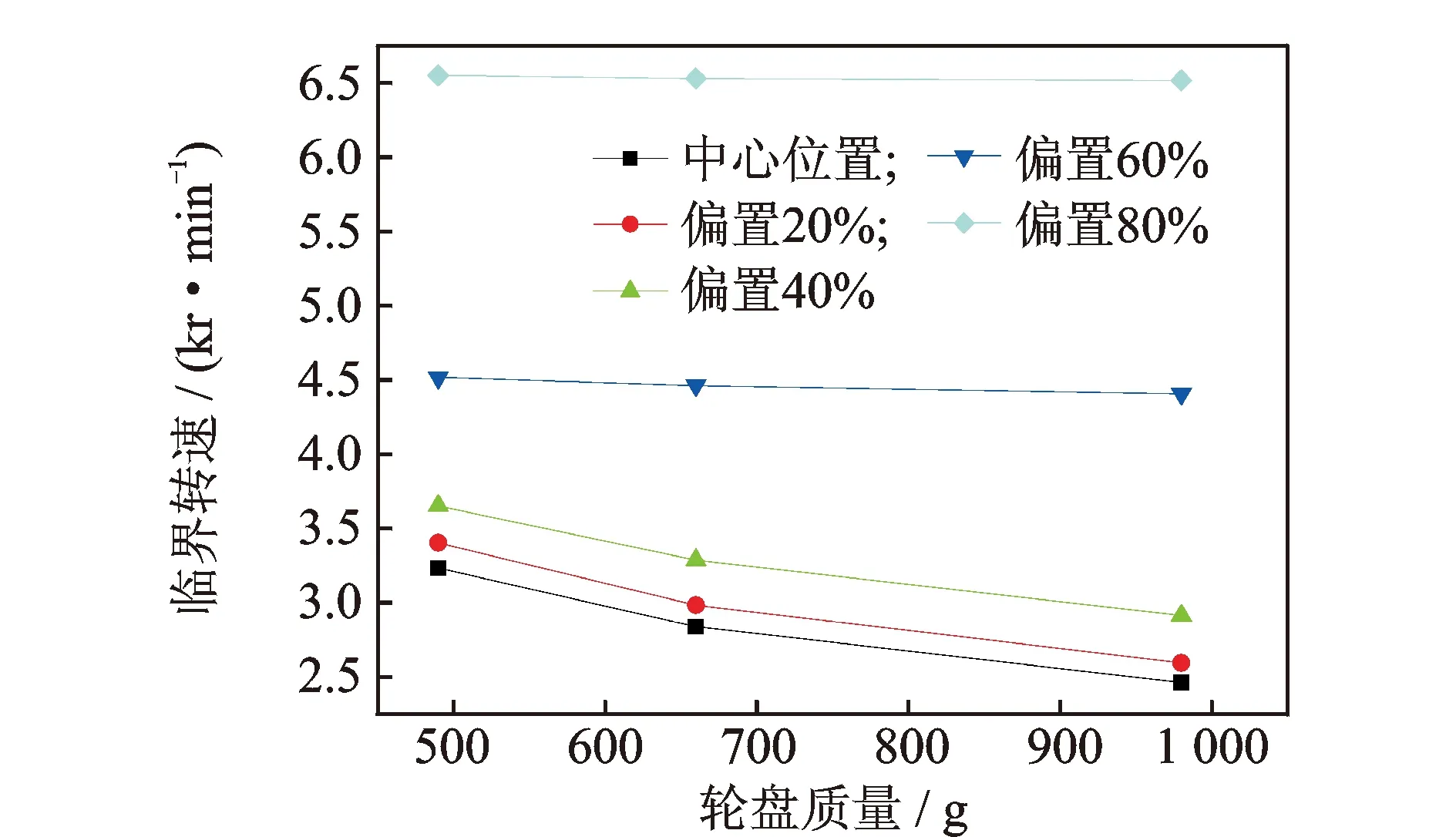

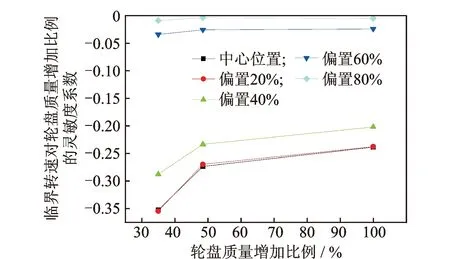

这里同样引入灵敏度的数学定义,轮盘不同偏置量时,临界转速对轮盘质量增加比例的灵敏度变化规律如图10所示。

图10 临界转速对轮盘质量增加量的灵敏度Fig.10 The critical speed sensitivity of the quality of roulette

可以看出随着轮盘质量增加,转子临界转速对质量增加比例的灵敏度系数负数方向较小(图9得出质量增大,临界转速减小),灵敏度系数最大在-0.35左右,影响很小。质量增加比例小于50%时,灵敏度系数变化比较明显;质量增加比例大于50%时,灵敏度系数变化较微小。同一质量情况下,偏置量大于60%以上的灵敏度系数很小,在-0.04以下;当偏置量小于40%时,灵敏度系数增加比较快,在-0.20~0.35之间。

4 结 论

1) 转子轮盘位置和质量变化的理论计算与试验测量结果基本吻合。

2) 转子临界转速随着轮盘质量增加而减小,随着轮盘偏置量增加而增加。

3) 转子临界转速受轮盘偏置量影响效果比受质量改变影响的效果明显,偏置量对临界转速的影响远远大于质量的影响,大约是7~10倍。

[1] Kim P Y,Flanagan R C,Lowe I R G. New method for the critical speed calculation of rotor-bearing systems[J]. American Society of Mechanical Engineers Design Engineering Division, 1989, 18(1): 71-76.

[2] Chen Yuewei, Wang Junguo, Guo Zhanjie. Critical speed and unbalance response of the locomotive motor rotor[J]. Recent Patents on Mechanical Engineering, 2016, 9(2): 168-176.

[3] 张玉龙, 李铜桥. 汽轮机转子临界转速计算方法[J]. 汽轮机技术, 2007, 49(6): 413-419.

Zhang Yulong, Li Tongqiao. Calculation method for critical speed for steam turbine rotor[J].Turbine Technology, 2007, 49(6):413-419. (in Chinese)

[4] 王军锋, 孙康. 基于有限元法的转子临界转速计算[J]. 机械设计, 2012, 29(12): 10-13.

Wang Junfeng, Sun Kang. Rotor critical speed calculation based on finite element method[J]. Journal of Machine Design, 2012, 29(12): 10-13. (in Chinese)

[5] Shiau T N, Chen K H, Chang J R. Critical speed analysis for nonlinear effects of rotor system and ball end milling[J]. The International Journal of Advanced Manufacturing Technology, 2009, 44(5):463-475.

[6] Fardeau P, Huet J L, Axisa F. Study of the conditions affecting the critical speed of a rotating pump shaft[J]. Transactions of the International Conference on Structural Mechanics in Reactor Technology, 1983(7): 384-389.

[7] 盛步云, 张涛, 丁毓峰, 等. 支承刚度对汽轮机转子动力学特性的影响分析[J]. 机械设计, 2008, 25(12):38-40.

Sheng Buyun, Zhang Tao, Ding Yufeng, et al. Analysis on influence of supporting stiffness on rotor dynamics property of steam turbine[J]. Journal of Machine Design, 2008, 25(12):38-40. (in Chinese)

[8] 洪杰, 王华, 肖大为, 等. 转子支承动刚度对转子动力特性的影响分析[J]. 航空发动机, 2008, 34(1): 23-27.

Hong Jie, Wang Hua, Xiao Dawei, et al. Effects of dynamic stiffness of rotor bearing on rotor dynamic characteristics[J].Aeroengine, 2008, 34(1): 23-27. (in Chinese)

[9] 金路, 廖明夫, 宋明波. 转子在临界转速点的振动和阻尼比的估计方法[J]. 振动、测试与诊断, 2012, 32(3):502-504.

Jin Lu, Liao Mingfu, Song Mingbo. Vibration of rotors at critical speed and estimation wethod of damping ratio[J]. Journal of Vibration, Measurement & Diagnosis, 2012, 32(3):502-504. (in Chinese)

[10]梅庆, 欧园霞. 支承布置对双支承转子动力特性的影[J]. 振动工程学报, 2004, 17(S1): 156-158.

Mei Qing, Ou Yuanxia. Effects of supporting distribution on dynamic characteristics of a rotor with double bearing[J]. Journal of Vibration Engineering, 2004, 17(S1): 156-158. (in Chinese)

[11]邓旺群, 聂卫健, 何萍, 等. 高速柔性转子临界转速随支承刚度的变化规律[J]. 噪声与振动控制,2015,35(3):98-101.

Deng Wangqun, Nie Weijian, He Ping, et al. Change laws of critical speeds with supporting stiffness of a high-speed flexible rotor [J].Noise and Vibration Control, 2015, 35(3): 98-101. (in Chinese)

[12]邓旺群, 王毅, 聂卫健, 等. 支承刚度和轴向位置对某型对转发动机低压转子临界转速的影响[J]. 航空发动机, 2016, 42(3): 7-11.

Deng Wangqun, Wang Yi, Nie Weijian, et al. Influence of supporting stiffness and axial location on critical speeds of a low-pressure rotor of a counter rotating engine[J]. Aeroengine, 2016, 42(3): 7-11. (in Chinese)

[13]聂卫健, 邓旺群, 徐友良, 等. 高速柔性转子临界转速随支承刚度和轮盘质量的变化规律[J]. 燃气涡轮试验与研究, 2015, 28(3): 19-24.

Nie Weijian, Deng Wangqun, Xu Youliang, et al. Analysis on the changes of high-speed flexible rotor critical speeds with supporting stiffness and disk mass[J]. Gas Turbine Experiment and Research, 2015, 28(3): 19-24. (in Chinese)

[14]阚伟军, 肖小青, 邓小文, 等. 轴承阻尼系数对汽轮机转子临界转速的影响分析[J]. 汽轮机技术, 2004, 56(3): 213-220.

Kan Weijun, Xiao Xiaoqing, Deng Xiaowen, et al. Influence analysis of bearing damping coefficients on rotor critical speeds[J]. Turbine Technology, 2004, 56(3): 213-220. (in Chinese)

[15]阎庆华, 安琦. 滑动轴承结构参数对转子系统阻尼临界转速的影响[J]. 机械传动, 2008, 32(3): 67-69.

Yan Qinghua, An Qi. The influences of structure parameters of journal bearing on the damping critical speed of bearing-rotor system[J]. Mechanical Transmission, 2008, 32(3): 67-69. (in Chinese)

[16]陈钢, 赵国忠, 顾元宪. 声场-结构耦合系统灵敏度分析及优化设计研究[J]. 振动与冲击, 2007, 26(4): 86-89.

Chen Gang,Zhao Guozhong,Gu Yuanxian. Sensitivity analysis and design optimization method for acoustic-structural coupled systems[J]. Journal of Vibration and Shock, 2007, 26(4): 86-89.(in Chinese)

[17]高浩卜, 李向荣, 薛继业. 背景温度和密度对柴油喷雾特性灵敏度分析[J]. 哈尔滨工程大学学报, 2016, 37(11):1-6.

Gao Haobu, Li Xiangrong, Xue Jiye. Sensitivity analysis of the effect of background temperatures and densitieson spray characteristic[J]. Journal of Harbin Engineering University, 2016, 37(11):1-6. (in Chinese)

[18]袁惠群. 转子动力学基础[M]. 北京: 冶金工业出版社, 2013: 47-73.

10.16450/j.cnki.issn.1004-6801.2017.03.018

国家自然科学基金重点资助项目(51335003);沈阳市科技计划高新技术产业发展与科技攻关计划资助项目(F13-01-21-00);国家自然科学基金资助项目(51275081)

2016-11-12;

2017-01-18

TP273; TH17

潘宏刚,男,1982年8月生,博士生。主要研究方向为转子动力学及旋转机械故障诊断。曾发表《基于汽轮机模拟叶轮的模态测试实验》(《东北大学学报:自然科学版》2017年第38卷第9期)等论文。 E-mail:phg666@163.com