电镀锌涂装性能的影响因素及改善

2017-07-01李勇丁国清陈小平王向东

李勇,丁国清,陈小平,王向东

电镀锌涂装性能的影响因素及改善

李勇1,2,丁国清1,2,陈小平3,王向东3

(1.钢铁研究总院 青岛海洋腐蚀研究所,山东 青岛 266071;2.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;3.钢铁研究总院 工程用钢研究所,北京 100081)

从涂装过程的润湿、吸附、扩散及化学反应等涂装界面作用机理分析了导致电镀锌涂装性能差的原因,并针对电镀锌层和有机涂料的特点,从电镀锌层结构及其表面处理两个方面介绍了目前能够有效改善电镀锌层涂装性能的一些方法,其中磷化处理是目前最成熟、应用最多的处理方式,不仅能提高涂层结合力,还能进一步提高对基体的防护性能。

电镀;涂装性;复合镀层; Zn-SiO2;磷化

长期以来,电镀锌及锌合金主要用作防护性镀层,广泛应用于汽车、家电等各个领域。为了提高电镀锌的防腐性能和装饰效果,常常在电镀锌表面增加有机涂层。电镀锌由于镀锌过程中的人工电场控制性较强,锌层的表面原子排列紧密,平整度和光亮度较高,影响涂层的附着力,导致电镀锌与有机涂层的结合力大幅降低[1],因此电镀锌一般不能直接涂装。目前对电镀锌涂装性的系统研究较少[2—5],文中主要通过对影响电镀锌层涂装性的因素进行分析,并列举了当前几种有效改善镀锌层涂装性能的方法。

1 影响镀锌层涂装性能的因素

涂装过程包含着复杂的物理、化学作用,涂层与基体的结合强度受多种因素的影响:有机涂层与金属基体的表面形貌和结构、涂装工艺条件、有机涂层的厚度等。在电镀锌件的涂装过程中,镀层与涂层之间的表面、界面作用是其中最重要的影响因素。电镀锌与涂层之间相互作用的影响因素主要有:润湿与吸附作用、酸碱匹配作用、化学键结合、界面扩散作用、界面的机械作用、弱界面层的作用和双电层作用[6—8]。通过电镀锌层与有机涂层之间的这些相互作用可以很好地解释电镀锌表面涂装性能差的原因。

1.1 润湿及吸附作用

润湿作用是液固体两相分子相互接触的过程,大部分液体涂料与金属基体涂装过程,都属于分子力作用[9]。在分子间作用力主导的涂装过程中,润湿是前提条件,涂料添加稀释剂可以增加涂料流动性,提高与基体的润湿效果。

吸附理论认为有机涂层的结合力主要来自于分子间作用力,分子间作用力包括范德华力和氢键力。涂层有机分子与基体金属分子满足一定距离条件后,分子间就会产生作用力,从而达到有效结合的目的。然而有机涂料绝大多数为高分子聚合物,其在固体表面的吸附状况与低分子的吸附有所差异。高分子聚合物通常通过分子末端、链段中或侧基中的吸附活性点(基团)附着于被粘物体的吸附活性点上,其结合强度主要取决于涂装过程产生的活性点数目[6]。在电镀锌涂装过程中,光亮的电镀锌层表面张力较小,润湿性较差,且表面分子排列密实、整齐,基本没有可供高分子链吸附的活性点。

1.2 酸碱匹配作用及界面化学反应

酸碱匹配作用是由于物质分子中电子的转移过程造成的。在高分子涂料中,除了饱和碳氢聚合物外,很多聚合物分子中原子都有给、受电子的能力。因此,在涂装及粘接过程中,酸碱作用是普遍存在的[10]。

Fowkes的研究认为,偶极力在涂层粘接体系中对粘附功的作用可以忽略不计,除色散作用外,酸碱匹配作用对粘附功的贡献最大[10]。

在涂装粘接体系中,基体表面的酸碱属性有时可以通过特定的表面处理来改变[11],例如碱性玻璃(含20%氧化钠)表面用5%盐酸处理后,短时间内即可将表面转变为酸性。潘慧铭等以MMA-天然橡胶接枝聚合物为粘接剂[12],粘接经过丙酮处理(不改变酸碱属性),碱液处理以及酸液处理的玻璃片。结果表明,酸液处理的玻璃片的结合强度比丙酮处理及碱液处理的要高出1倍左右。这是由于酸性表面与粘接剂具有很好的酸碱匹配作用。黄素娟等研究了硅橡胶的酸碱作用[13],结果表明,含有碱性和酸性偶联剂的硅橡胶分别对酸性和碱性处理的玻璃的粘接性能明显优于不具备酸碱作用的粘接体系。

化学键力主要存在于物质原子或离子之间,包括离子键和共价键连接等。在涂装及粘接体系中,化学键较其他各种分子力的作用能大得多。涂装界面的两相之间一般达不到原子之间的接触状态,较难形成密集的化学键,但当两相物质具有可以产生化学反应的活性基团时,则有可能形成一定数量的化学键,这对提高涂层结合力有着十分重要的意义。化学键对附着力的影响可用式(1)表达:

F=KC(1)

式中:为化学活性基团的数量;,为常数。

对于金属材料表面而言,经过氧化、阳极化或酸洗处理后,其表面有可能产生活性的氧化层与水合结构,在一定条件下可与有机高分子发生化学反应。例如在橡胶制品中,常在金属表面镀黄铜来提高橡胶与金属的结合力,其机理是橡胶中的硫元素与镀铜反应生成硫化亚铜结构,并通过硫原子与橡胶分子形成化学键。也可以对表面使用偶联剂,使其产生化学反应的活性基团化合物,提高有机涂层与基体结合力。

1.3 界面扩散与机械作用

涂装体系的界面扩散作用和物质的溶解过程类似,都是一种混合的过程。在涂装体系中,扩散作用的结果产生模糊界面,甚至导致涂层界面消失。通过扩散作用在界面处就会出现相互扩散交织的现象,提高了结合力。对于电镀锌的涂装体系,由于镀层表面金属原子排列密实,与有机涂层之间不会发生溶解或溶胀现象,因此在电镀锌的涂装体系中界面扩散作用不大[9]。

机械作用力是指有机涂料充满或部分充满基体表面的空隙或凹面,涂层固化后就会使得基体表面与有机涂料之间形成各种形式的啮合结构,并且凹凸不平的表面可以起到增大接触面积的作用。为了提高涂层结合力,物体表面应当适当的进行表面粗化,使表面具有一定的粗糙度。例如金属表面通过喷砂处理增加表面粗糙度,以提高其表面与有机涂层的结合力。

电镀锌层表面的锌原子之间是以金属键紧密结合起来的,原子的位置固定不变,排列规整、有序性高,大多能生成晶体结构,密度大而结构致密,表面光滑无空隙或凹面,不但金属分子不能发生扩散,就是涂料分子也不可能扩散到镀层里面去。这也是电镀锌表面涂层结合力性能差的主要原因。同时由于电镀锌层很薄,因此不能通过物理喷砂的方式来增加表面粗糙度。

1.4 双电层的作用

当金属与非金属物质紧密接触时,由于非金属物质对电子的亲和力大,金属对电子的亲和力小,在金属与非金属的界面区就会产生接触电势并形成双电层。双电层导致的静电吸引作用力有时候是界面作用力的成因之一。在一般的涂装及粘接体系中,双电层作用所产生的静电吸引力对附着力的贡献几乎可以忽略不计[9]。

1.5 弱界面层的作用

在涂装过程中,环境介质中的低分子物质(水分、油污和空气等)通过吸附、渗透、迁移、凝聚等过程在涂层与基体界面处形成低分子物质的富集区域,产生弱界面层。弱界面层的产生会导致涂装性能的下降,甚至涂层失效、剥落[9]。由此在涂装过程中,为了降低弱界面对涂层结合性能的影响,应尽量保持电镀锌表面的清洁,减少镀层表面的油污和灰尘。

2 改善电镀锌涂装性能的方法

为改善电镀锌层的涂装性,一方面可以优化涂料配方及涂装工艺;另一方面,可以改变电镀锌层结构及优化涂层界面。通过分析涂层结合力的影响因素可以发现,在涂装过程中,酸碱匹配与化学反应作用和界面扩散与机械互锁作用对涂层结合力的影响最大。其中界面扩散和机械作用主要通过对表面进行粗化处理来改善,增加表面粗糙度,增大有机涂层与电镀锌的接触面积;酸碱匹配作用和化学反应作用主要通过电镀过程或对电镀锌进行后处理产生活性基团来改善。目前电镀锌层表面涂层结合力可以通过以下几种方式进行改善。

2.1 聚合物掺杂的锌基复合镀层

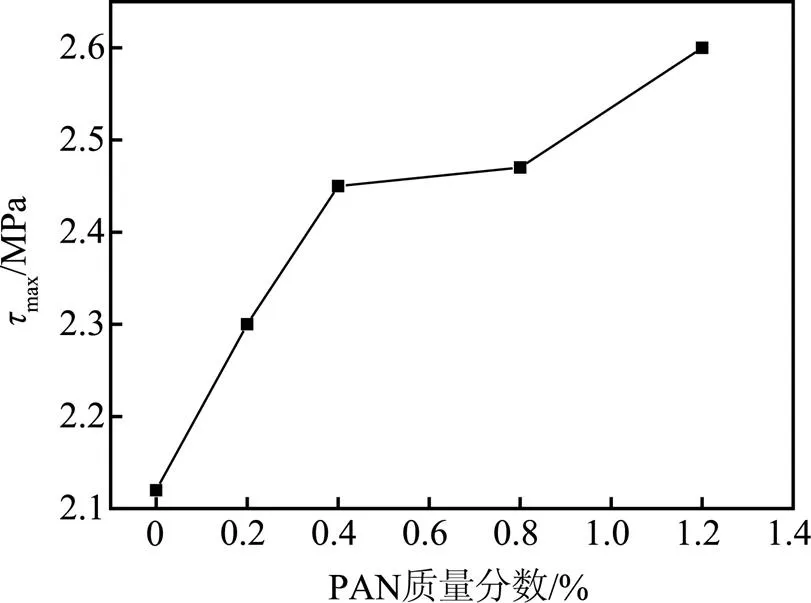

传统的复合电镀是在镀液中均匀弥散地分散大量不溶性的固体小微粒,制成悬浮状态的镀液进行电镀,当镀液中的金属离子在工件表面进行沉积的同时将固体微粒包覆在镀层中,从而得到在基体上基质金属原子和固体微粒弥散分布的复合电镀镀层。姚素薇等提出了一种在国内外均未见报道的新型复合电镀方法:让锌的电沉积过程与丙烯酸盐的电化学引发自由基聚合过程同时在阴极表面上进行,得到了聚丙烯酸盐大分子链掺杂的锌基复合镀层,并可在复合镀层的表面形成聚合物薄膜[14]。张卫国等通过该原理获得了锌-聚丙烯腈(Zn/PAN)的复合镀层[15],并对复合镀层与纯锌镀层的胶接性能进行了测试,结果如图1所示。镀层的胶接强度随着复合镀层聚合物(聚丙烯腈)含量的增加而提高。

这是由于聚丙烯腈大分子链的一端镶嵌在锌镀层中,另一端与有机高分子链发生相互作用或是形成化学键。同时镀层表面掺杂的聚丙烯腈分子链可以提高镀层表面的粗糙度,增大了涂层与金属锌之间的粘附强度,从而改善了镀层的涂装性能。

采用同样的方法,姚素薇等制备了锌-聚丙烯酰胺复合镀层[16],并测试了复合镀层的润湿性与镀层同有机涂层的结合力,与涂层的结合强度结果见表1。可以看出,复合镀层与有机涂层的结合强度较纯锌镀层有显著提高,可将镀层的涂装性提高3~4倍。

图1 镀层中PAN含量与结合强度的关系

表1 与涂层的粘合强度等级

对复合镀层的润湿性进行测试,结果也表明,镀层表面的润湿角随着镀层中聚丙烯酰胺掺杂量的增加而减小。说明聚丙烯酰胺大分子链的掺杂显著提高了复合镀层的润湿性能。

聚合物掺杂的锌基复合镀层都是在镀层表面产生了能够发生化学反应的活性基团。由式(1)可知,附着力与化学键的数量成正比。这样,镀层表面镶嵌的大量有机高分子链与涂层的高分子链接触时,就会形成大量化学键,提高了电镀锌层的涂装性能。

2.2 锌-有机高分子复合镀层

该方法是采用传统的复合电镀,将不溶性固体微粒或纤维均匀地弥散分布在电镀液中,金属离子在工件表面进行电沉积的同时将固体微粒或纤维包裹在金属镀层中,形成金属基复合镀层[17]。利用该方法则可以根据底漆来选择要添加的有机高分子或其他能够与底漆形成化学键的固体微粒或纤维,使其能够与有机涂层形成酸碱匹配、化学键或其他相互作用,来提高结合力。如采用粒径为0.1~2.0 μm的环氧系、苯酚系等树脂,获得Zn-有机高分子复合镀层,可明显提高镀层同漆膜的结合力[18]。

采用该复合电镀的方式,可根据实际使用环境、所需功能来满足各种实际需求,应用范围很广。如Zn-PTFE复合镀层,利用聚四氟乙烯(PTFE)极低的表面能,形成的复合镀层具有很高的润滑性[19]。当用于涂装环境时,则需要与涂料有较好的匹配效果,形成结合力很强的涂装界面。复合电镀中掺杂的固体微粒或纤维如何均匀的分布于镀液中,并同金属离子共同沉积于工件表面,同时保证镀层与基体的结合力是复合电镀的难点,目前复合电镀工艺的研究仍然不够完善。

2.3 Zn-SiO2复合镀层

在粘接领域的长期实践证明,SiO2等氧化物与有机高分子易形成配位键。利用该特性,可采用Zn-SiO2复合电镀的方式,提高镀层与有机涂层的结合性能。王秉济[20]等研究了Zn-SiO2复合镀层与高分子粘接剂的粘接性能,结果显示,当镀层中SiO2的质量分数为10%~30%时,镀层表面与高分子粘接剂的粘接性能最佳。其主要通过两个方面的协同作用来提高复合镀层与胶粘剂的粘接强度。

1)机械作用。由于复合镀层表面呈凹凸形状,不但增加了胶粘剂同镀层的接触面积,更主要的是由于凹凸的镀层表面与胶粘剂之间形成机械互锁的作用,形成了较强的机械结合力。即提高了镀层表面同粘接剂之间的机械作用。

2)界面化学作用:SiO2等氧化物容易形成配位键,又因胶粘剂中含有众多的氧、氮、氯等具有未共享电子对的原子,它们易与表面的SiO2之间形成配位键,镀层表面的SiO2含量越高,形成的配位键密度就越大,镀层与粘接剂之间的粘接强度也就越大。

与粘接剂类似的,也可以通过这种方法提高有机涂层与镀层的结合力。刘德丽等研究了Zn-纳米SiO2微粒的复合镀层[21],结果显示,镀液中添加纳米SiO2可以显著提高镀层与有机涂层的附着力,而不会影响镀层与基体的附着力。这是因为复合镀层表面存在大量裸露的纳米SiO2,相当于镀层表面存在大量的硅羟基,由于硅羟基与有机高分子有较好的亲和性,因而能够显著提高镀层与有机涂层的附着力[22—23]。同时,镀液中纳米SiO2含量越高,镀层表面的硅羟基数量就越多,同时镀层表面也更粗糙,这些都有利于提高镀层与有机高分子的结合力。该复合镀层的难点之一在于如何使纳米材料均匀稳定地分散在镀液中[24]。

2.4 电镀锌的表面处理

电镀锌完成后往往需要进一步表面处理,最常见的是钝化处理,但钝化膜的存在会影响有机涂层的附着力,不利于涂装[25]。电镀锌的其他化学表面处理,如氧化、阳极化或酸洗处理后,其表面有可能产生活性的氧化层与水合结构,在一定程度上能提高电镀锌的涂装性能,但同时会破坏镀层的防护性。

磷化处理作为另外一种常用的金属表面防护手段,常用于涂装前打底,提高涂层与基体结合力。在电镀锌层表面进行磷化处理既能保证电镀锌层优良的耐蚀性,又可以提高电镀锌与有机涂层的结合力[26],作为电镀锌层的涂装前处理,已得到广泛应用。曾祥德等将电镀锌铁合金与磷化工艺组合起来[27],得到的复合膜层提高了基体与漆膜的结合能力。同时具有良好的抗蚀性,其防护性优于热镀锌,生产成本却低于比热镀锌。

磷化处理后之所以提高了电镀锌的涂装性,是由于磷化膜具有多孔性,如图2所示。有机涂料可以渗透到这些空隙之中,与磷化膜紧密结合,它提供了一个良好的吸附界面,同时增加了涂层接触面积,从而使有机涂层的附着力提高。磷化膜的结晶越细小,能够提供的附着点就越多,接触面积越大,就越有利于涂层结合。笔者以40号达因笔分别测试了电镀锌层与磷化膜层的表面张力,结果显示,在电镀锌层表面测试很快就收缩成水珠,而在磷化膜表面,2 s内测试液便润湿了磷化膜表面,磷化膜的润湿性要远高于电镀锌层[28]。

图2 磷化膜SEM形貌

卜明哲在其学位论文中研究了镁合金表面的磷化处理,来提高镁合金件的粘接性能[29],同时可以提高镁合金的耐蚀性。由此可见,金属表面的磷化处理不仅可以提高有机涂层的结合力,对提高耐蚀性和粘接性也有极大作用,不仅适用于基体金属,也可用于金属镀层的处理。

另外,由于磷化膜属于不导电的膜层,当漆膜损坏时,腐蚀过程就会被限制在漆膜损坏的地方。磷化膜仍与基体金属牢固的结合在一起,因而可以防止电解液的扩散形成微电池,从而抑制了漆膜下的腐蚀,可以进一步提高电镀锌对基体金属的防护性。电镀锌后进行磷化可以得到耐蚀性与涂装性都非常优异的复合膜层。

镀层涂装前进行磷化处理虽然对涂层结合力和耐蚀性都有提升,但磷化处理的最大缺点是环境污染,且能耗大。为了取代传统磷化处理,硅烷化金属表面处理技术作为一种新型的“绿色”环保表面处理技术,已成为了国内外学者的研究重点,但电镀锌层表面硅烷化处理的研究仍然较少[30]。不同于磷化膜,硅烷化处理是在金属基体表面形成具有Si-O-Si三维网状结构的有机膜,使基体与外界环境隔离,提高防护性。同时硅烷膜表面存在大量的活性基团,使基体与有机涂料的高分子之间通过它形成化学键偶联在一起,消除界面而形成紧密连接,极大地提高了电镀锌与有机涂层的结合力[31]。与传统磷化相比,硅烷化处理不含磷,无需加热,处理时间短且不产生沉渣,对环境完全无害,是涂装前处理的重要发展工艺之一。

3 结语

影响电镀锌表面涂装性的最主要原因是镀层表面光滑、难以扩散、润湿性差、与有机涂层不易形成化学键等,可以通过这几个方面对电镀锌的涂装性能进行改善。其中复合镀层可以改善电镀锌表面状态,提高镀层的涂装性,但复合电镀工艺的研究仍然不够完善,存在诸多问题。磷化处理作为另外一种常用的金属表面防护手段,可以增强电镀锌与有机涂层之间的结合力,并可进一步提高对基体的防护性,是目前最为成熟、应用最广的提高电镀锌涂装性的方法。硅烷化处理作为磷化处理的替代工艺,对环境无污染,操作简单,是提高电镀锌涂装性的发展重点之一。

[1] 李建三. 镀锌钢板磷化工艺的研究[J]. 电镀与环保, 2003, 23(3): 23—24.

[2] 张安富. 镀锌系钢板的涂装性能[J]. 表面技术, 1990(1): 19—23.

[3] 沈国良. 镀锌钢材涂装[J]. 上海涂料, 2006, 44(8): 20—22.

[4] 陈慕祖. 镀锌钢板涂装中的缺陷与改进[J]. 汽车工艺与材料, 2004, 33(9): 30—33.

[5] SHIN H C, DONG J, LIU M. Nanoporous Structures Prepared by an Electrochemical Deposition Process[J]. Advanced Materials, 2003, 15(19): 1610—1614.

[6] 潘慧铭, 黄素娟. 表面, 界面的作用与粘接机理 (一)[J]. 粘接, 2003, 24(2): 40—45.

[7] 潘慧铭, 黄素娟. 表面, 界面的作用与粘接机理 (二)[J]. 粘接, 2003, 24(3): 41—46.

[8] 潘慧铭, 黄素娟. 表面, 界面的作用与粘接机理 (三)[J]. 粘接, 2003, 24(4): 37—42.

[9] 李小兵, 刘莹. 固体表面润湿性机理及模型[J]. 功能材料, 2007, 38(10): 3919—3924.

[10] MITTAL K L. Physicochemical Aspects of Polymer Surfaces[M]. New York: Plenum Press, 1983.

[11] 姚似玉, 王耀林. 界面酸碱作用对粘接性能的贡献[J]. 中国胶粘剂, 1998, 7(3): 4—7.

[12] 潘慧铭, 黄素娟. 材料的表面能与粘接界面的酸碱作用[J]. 粘接, 1999, 20(S1): 5—8.

[13] 黄素娟, 潘慧铭. 界面酸碱配位作用对粘合性能影响的研究[J]. 中国胶粘剂, 1992, 1(6): 23—27.

[14] 姚素薇, 廖川平, 郭鹤桐. 锌电沉积与丙烯酸盐聚合的复合过程[J]. 应用化学, 1997, 14(1): 118—121.

[15] 张卫国, 周旻, 姚素薇, 等. 锌/聚丙烯腈复合镀层的研究[J]. 天津大学学报: 自然科学与工程技术版, 2001, 34(2): 175—177.

[16] 姚素薇, 廖川平, 周旻, 等. 聚丙烯酰胺大分子链掺杂基质金属锌的复合过程[J]. 化工学报, 2001, 52(6): 527—529.

[17] 冯秋元, 李廷举, 金俊泽. 复合电镀机理研究及最新进展[J]. 稀有金属材料与工程, 2007, 36(3): 559—564.

[18] 陈劲松, 黄因慧, 刘志东, 等. 电沉积复合镀层研究的新动态[J]. 电镀与精饰, 2006, 28(2): 21—25.

[19] 杨中东. 锌—聚四氟乙烯复合镀[J]. 材料保护, 2001, 34(11): 21—22.

[20] 王秉济, 马桂英. Zn-SiO2复合镀层与高分子胶粘剂粘结性能的研究[J]. 电镀与精饰, 1989, 11(5): 3—5.

[21] 刘德丽, 李宁, 程瑾宁, 等. 锌-纳米 SiO2微粒复合镀层电沉积工艺研究[J]. 电镀与精饰, 2009, 31(5): 13—17.

[22] 王铀. 纳米结构涂层与纳米改性材料[J]. 金属热处理, 2010, 35(1): 9—14.

[23] KHAN T R, ERBE A, AUINGER M, et al. Electrodeposition of Zinc–silica Composite Coatings: Challenges in Incorporating Functionalized Silica Particles into a Zinc Matrix[J]. Science and Technology of Advanced Materials, 2011, 12(5): 055005.

[24] 周言敏, 李建芳. 超声条件下脉冲电镀Ni-纳米Al2O3复合镀层及其显微硬度研究[J]. 表面技术, 2015, 44(5): 53—82.

[25] 郭太雄, 袁萍, 刘春富. 热镀锌环保钝化板的涂装性研究[J]. 轧钢, 2012, 29(3): 22—24.

[26] 周琦, 安成强. 镀锌钢板磷化钝化二合一工艺的研究[J]. 材料保护, 2000, 33(7): 29—30.

[27] 曾祥德, 杨朝明, 王济中, 等. 电镀锌铁合金与磷化的组合工艺[J]. 材料保护, 2004, 37(6): 57—58.

[28] 李勇, 陈小平, 王向东, 等. 一种常温磷化液的研制及应用[J]. 材料保护, 2016, 49(9): 38—42.

[29] 卜明哲. AZ31 镁合金表面的磷酸二氢钠磷化处理及粘接性能研究[D]. 郑州: 郑州大学, 2011.

[30] 王华, 李淑英. 镀锌钢板表面硅烷膜的制备及性能研究[J]. 表面技术, 2016, 45(10): 168—172.

[31] 石敏, 庞志成, 许育东, 等. 硅烷化金属表面处理的研究进展及展望[J]. 金属功能材料, 2011, 18(6): 62—66.

Influencing Factors and Improvement of Electroplating Zinc Coating Paintability

LI Yong1,2, DING Guo-qing1,2, CHEN Xiao-ping3, WANG Xiang-dong3

(1.Qingdao Marine Corrosion Institute, Central Iron and Steel Research Institute, Qingdao 266071, China; 2.Qingdao NCS Testing & Corrosion Protection Technology Co., Ltd, Qingdao 266071, China; 3.Division of Engineering Steel, Central Iron and Steel Research Institute, Beijing 100081, China)

This paper analyzed the reasons leading to poor performance of coating adhesive from the mechanism of coating interface, including wetting, adsorption, diffusion and chemical reactions. And aiming at the characteristics of coating and organic coatings, some methods for improving the paintability of galvanized coatings were introduced from aspects of coating structure and coating surface treatment. Phosphating treatment is the most mature and most applied method, which could not only improve the adhesion of coatings, but also improve the protective performance of the substrate.

electrodeposition; paintability; composite coating; Zn-SiO2; phosphating

10.7643/ issn.1672-9242.2017.06.016

TJ04;TG174.4

A

1672-9242(2017)06-0084-05

2017-04-19;

2017-05-19

李勇(1991—)男,山东德州人,硕士,主要研究方向为金属材料的腐蚀与防护。