简析铁路货车轮轴超声波探伤新工艺的主要变化

2017-06-30付银国

付银国

摘 要:在新版《铁路货车轮轴组装、检修及管理规则》(简称《轮规》)未使用之前,旧《轮规》中的轮轴超声波探伤旧工艺在探伤方法、设备、标准等方面存在一些不足,由此导致了铁路轮轴制造与检修技术文件中没有普遍推广应用轮轴超声波探伤旧工艺,例如轮轴超声波自动探伤B、C型的显示技术就未得到推广应用。本文解析了新《轮规》中超声波探伤工艺的主要变化,便于轮轴探伤的相关工作人员能够深入了解铁路货车轮轴超声波探伤新工艺的作业执行。

关键词:轮规 超声波探伤工艺 变化 分析

中图分类号:U270.7 文献标识码:A 文章编号:1003-9082(2017)06-0238-02

一、轮轴超声波探伤旧工艺的不足

自从出现了新车型和新轴型后,旧轮轴超声波探伤工艺就存在很多不适应的情况甚至是缺项,其中的新型通用C80E型系列车辆会用到RF2型的轮轴。

在过去7年的旧轮轴超声波探伤工艺的执行过程中已经补充和修订了部分内容文件,需要将这些补充修订的内容归纳、整理到轮轴探伤工艺中,例如轴承超声波探伤工艺的内容部分,从而完善轮轴超声波探伤工艺的规章,保证其规范性。

通过多年的现场实践验证后,发现旧轮轴超声波探伤工艺局部内容存在一些技术问题,例如轴端小角度纵波探头折射角的选择,必须要通过技术改进来完善工艺。

我国旧轮轴超声波探伤工艺中的个别探伤仪器、装备、探头、试块等技术参数没有和国际标准进行统一,如纵波直探头的中心回波频率为了使得我国的轮轴超声波探伤工艺能够和国际标准接轨,就需要重新修订旧轮轴超声波探伤工艺。

二、超声波探伤新工艺主要变化分析

新版《轮规》对于轮轴超声波探伤工艺的变化主要体现如下:关于全轴穿透探伤灵敏度确定方法,保留了TZS-R试块法,并增加新方法TS-3试块法;将不同轴型的轮轴手工探伤用的小角度纵波探头社角和横波斜探头角的范围调整成了统一的确定值;对新制与检修车轴全轴穿透检查灵敏度确定法进行了统一,并对其质量判定标准也进行了统一;新增加的工艺和技术有RF2型新型轮轴、轴承超声波等新的探伤工艺和B/C型显示轮轴超声自动探伤技术,提高了验证探伤灵敏度,使得对比试样中的轮轴人工缺陷深度降低了0.5mm,从1mm变成0.5mm;对于旧《轮规》中不适合技术发展与运用要求的一些内容进行了删除,例如删除了轮轴组装后镶入部超声波探伤的要求。对车轴轴向透声检查大裂纹进行了明确的定义,将大裂纹检查的灵敏度在原有的轴向透声检查基准波高之上增益14dB。

1. 引入了手工超声波探伤用改进型半轴实物试块

1.1 半轴实物试块的优化分析

在旧工艺中,RD2和RE2A(RE2B)半轴实物试块的卸荷槽部位不具备扫查范围验证缺陷功能。对于RD2型半轴实物试块的底面的平底孔是Φ10×60mm,数量为1个;RE2A(RE2B)试块有1个人工锯口在轴身部位,大小为1×8mm,而轴身截面部位在距离轴身表面的80mm处是1个人工裂纹,在160mm处同样有1个人工裂纹。其中的平底孔、轴身人工裂纹和半轴实物试块的灵敏度校验及验证无关。

在新工艺中,对半轴实物试块进行了改进,增加了扫查范围验证缺陷功能。取消了RD2和RE2A(RE2B)半轴实物试块的平底孔、轴身人工裂纹。并依据探伤灵敏度的确定方法将不同轴型的半轴实物试块分成带轴承、不带轴承的轴型。

通过对半轴实物试块的改进,RD2和RE2A(RE2B)半轴实物试块具备了灵敏度验证缺陷和扫查范围验证缺陷两个功能,并且可以验证小角度手工探伤作业扫查方法的正确性。

针对轴型长度,重新调整了RD2、RE2A、RE2B型的轴颈根部的灵敏度验证缺陷位置,使其在作业时能够更加合理灵活。通过裂纹简化,只保留了轴颈根部、轮座内外侧的人工裂纹,正好对应新的探伤灵敏度调整方法,使得改进型半轴实物试块有了更科学的设计。

2.手工超声波探伤用探头的工艺参数变化分析

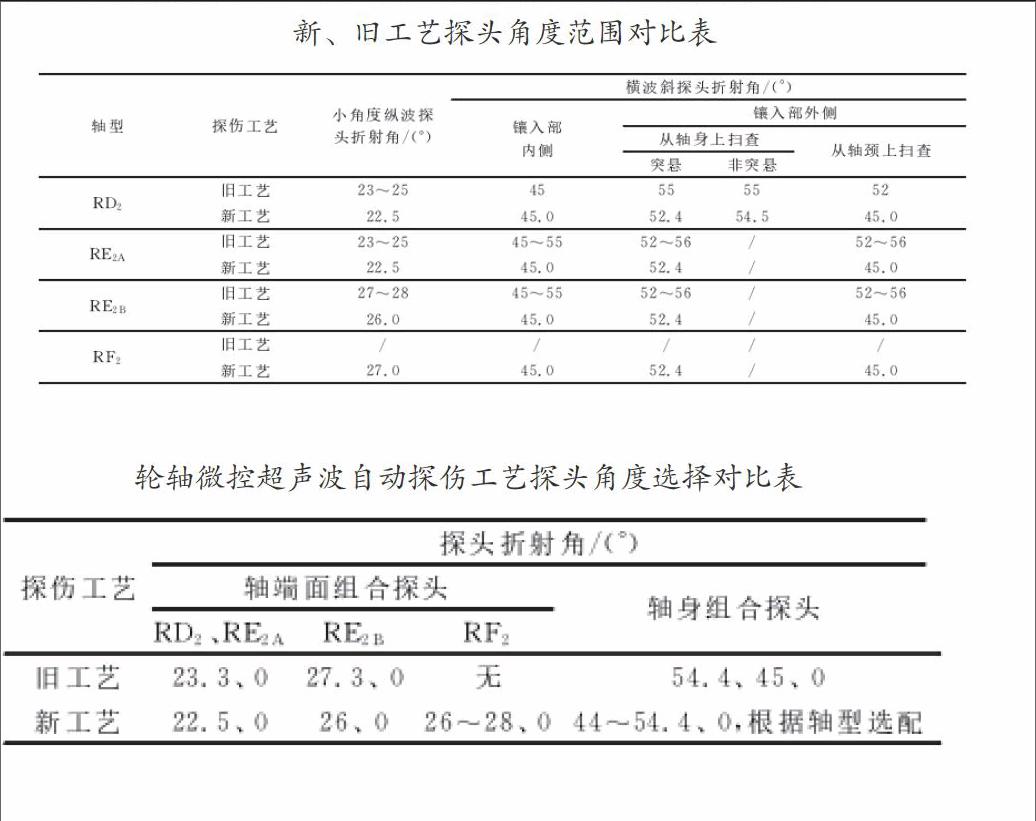

新《轮规》中优化了手工超声波探伤工艺中的探头角度,使得探伤效果得到提高。从下表中可以看到新旧工艺探头角度的变化:

新、旧工艺探头角度范围对比表

2.1通过多年的现场实践验证后,并在《轮规》修订過程中做了大量的探伤试验与论证,总结出了旧轮轴超声波探伤工艺局部内容存在的技术问题,从而在新《轮规》中优化和调整了小角度纵波探头折射角,将旧《轮规》中的不确定的工艺探头角度进行了统一定值,并在试验和实践使用过程中表明新的确定值更加适合探伤,其小角度纵波探头探测轴颈的卸荷槽部位,明显减少了杂波,显著提高探伤效果。

2.2优化和规范了轮座镶入部内侧用横波探头角度为定值,所有轴型均以45°探头作业,旧工艺中的不同轴型不同的轮轴探头角度在作业时容易被拿错,通过统一探头角度,能够避免被拿错。新《轮规》中规定的要优先选用小K值探头,对这一原则的遵循使得轮座镶入部内侧裂纹的检出率极大地被提高。

2.3新工艺中唯一确定了探头移动部位的角度,统一用45°横波斜探头进行轴颈上扫查,使得轮座镶入部外侧缺陷的检出率提高。

3.微控超声波自动探伤探头工艺参数的优化分析

新工艺中对探头角度进行了优化,使得微控超声波自动探伤工艺具备了更好的探伤效果,下表为新、旧工艺中探头角度的选择对。

轮轴微控超声波自动探伤工艺探头角度选择对比表

旧工艺中的轴身组合探头为54.4°、45°和0°,当探测不同轴型时,唯一性的探头角度不能将轮座全长进行主声束的全部覆盖,且无法兼顾RF2型轮轴。而新工艺中则优化了探头角度,其三晶片组合探头为44°~54.4°、0°,可以根据使用单位的探轴型确定探头角度,灵活的探头角度范围值能够让主声束全部覆盖轮座全长,也能够兼顾RF2型轮轴。而通过优化轴端面组合探头角度,使得探伤实践暴露的杂波减少,便于裂纹的判别检出,最终确定了RD2、RE2A、RF2的组合探头,使得小角度纵波探头的探伤效果得以提高。

4. 微控超声波自动探伤工艺新技术的应用

在新工艺条件下,要求探伤设备具备更好设备能力,微控自动探伤新工艺设备需B型和C型单独或组合的显示方式,对探伤部位能够形成连续成像,其显示方式还要具备A型显示回放的能力,这就比就工艺中的A型显示方式具备了更加综合的判定探伤的能力,其可靠性更高。

对比试样轮轴(即“轮对”)具备灵敏度校验缺陷与扫查范围校验缺陷两种功能,并且在40%以内的波高,使得探头主声束能够全区域覆盖,达到裂纹不漏检的效果,其中灵敏度校验缺陷的深度从旧工艺中的1mm变为0.5mm,这个技术升级使得发现裂纹的能力得到提高,并前移了车轴冷切轴风险关口。

5. 调整了超声波探头检测项目及周期

对于新购探头与在役探头的检测项目,旧工艺对二者的规定相同,都需要测定探头入射点、K值(或β角)、中心回波频率及其误差、主声束声轴偏斜角等。在新工艺中对二者的检测项目则不同,其中对在役探头的测定只需测定横波斜探头的折射角与前沿、小角度纵波探头折射角。新工艺中调整了探头检测周期,从两周使用时间或探测轮对数为1000条的测定周期变为根据作业量与磨损情况,每月至少检测一次,探头检测频次的确定和探头检测项目的修订,抓住了折射角这一关键参数的检测重点,使得探伤结果更加准确、合理、科学。

6. 手工超声波探伤灵敏度标定方法的修订

新工艺中包括RF2型轮轴在内的各型轮轴都确定了其探伤灵敏度,对標准试块上的测距标定与灵敏度确定进行了统一,半轴实物试块验证的波高达到了80%,对RD2引入了TS-3试块法,而取消了TS-1试块法,统一了我国的车轴穿透灵敏度的确定方法、质量判定标准与行业标准。规定了RD2使用K1.4横波斜探头的确定方法,对TZS-R试块校验K1.4横波斜探头灵敏度的问题进行了解决。

结语

综述,新版《轮规》的修订对当下我国的车辆运行安全的关键部件给予了轮轴技术与管理规范性的有效指导。对于新版《轮规》中的轮轴超声波探伤工艺,征集了主机工厂、铁路局、货车车辆段的相关用户单位长期的执行意见和建议,再联系当前世界上最新探伤标准与技术的发展情况,进行了全路探伤技术管理员和编写组成员的多次探伤试验、计算,在科学的试验和严谨规范的计算下,最终得出论证修订出新的超声波探伤工艺。

参考文献

[1] Yasushi UJITA,周贤全. 列车碰撞事故中中间车辆端部结构强度的评估[J]. 国外铁道车辆. 2016(01)

[2] Minoru TANAKA,周贤全. 用RFID技术开发磁悬浮地面线圈车上维修管理系统[J]. 国外铁道车辆. 2017(01)

[3] Yasuhiro UMEHARA,周贤全. 具有故障防护功能的导向系统用电液式作动器的研制[J]. 国外铁道车辆. 2016(05)