基于模型的涡轴发动机气路性能分析

2017-06-29中国航发湖南动力机械研究所刘生旭

中国航发湖南动力机械研究所 刘生旭

基于模型的涡轴发动机气路性能分析

中国航发湖南动力机械研究所 刘生旭

本文提出基于发动机气路参数偏差估计发动机部件性能退化量的方法,并通过发动机部件级模型模拟退化仿真对基于模型的发动机性能分析方法的有效性进行验证,为今后基于试验数据的涡轴发动机气路性能分析奠定基础。

发动机气路分析技术是一种基于气路测量参数对发动机的健康状态进行评估和分析的发动机健康管理技术。它的概念最早由Urban于1967年提出,采用基于故障系数矩阵的方法研究发动机部件退化与气路参数偏差量之间的关系。经过了四十多年的发展,现已在各型大涵道比涡扇发动机、中小功率涡轴发动机气路诊断中得到广泛应用,是迄今为止最为成熟的发动机气路分析方法;许多发动机及相关系统的制造商都开发了基于故障系数矩阵的气路分析软件,比较著名的有通用电气航空(GEAE)公司的TEMPER,联合航空公司(UAC)下属的汉密尔顿标准(HS)公司的TRENDS,罗罗(RR)公司的PYTHIA等。

本文以某型涡轴发动机为对象,提出了基于模型的涡轴发动机气路性能分析方法,通过退化矩阵求逆,来实现由整机气路参数变化量估算部件性能退化量的正向求解算法。

1.涡轴发动机气路性能分析原理

在此次研究前期,研究团队通过部件级模型仿真研究了涡轴发动机压气机、燃烧室、燃气涡轮、动力涡轮性能退化对发动机气路参数及整机性能的影响。仿真结果表明,发动机部件性能退化对气路及整机性能参数的影响是线性的,且单个部件流量及效率组合退化影响满足线性叠加原理。

在局部稳态工作点附近工作时,将涡轴发动机视为一个线性模型。其输入和输出满足线性叠加关系,涡轴发动机的部件性能改变对整机性能参数的影响时,输入参数是部件的流通能力以及工作效率的退化程度,输出参数为发动机各截面参数和性能的偏差量。

对应一组确定的大气条件、飞行条件、燃气涡轮转速、动力涡轮转速,发动机各截面气路参数及整机性能参数受部件性能退化而产生的偏差量可用下式表示:

简化式(1),不同状态下各参数退化曲线的斜率,求得发动机各个单一部件的单个参数的性能退化列向量(12×1)。从而获得部件性能退化矩阵K。

借助Matlab计算软件,可以方便地求出K_1:

以下将以某型发动机仿真结果为例,检验基于性能参数偏差的部件退化估计算法的有效性。

2.基于模型仿真数据的涡轴发动机气路性能分析

2.1 压气机部件性能退化量估计

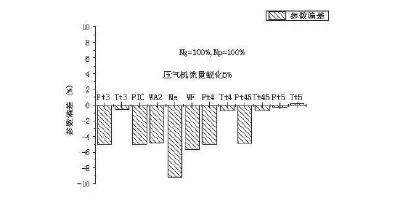

图1 压气机流量退化5%对发动机气路参数的影响

以压气机流量退化5%时的发动机部件性能退化量计算过程为例,依据图1的仿真结果,按式(5)确定:

将式(6)与式(4)代入式(3)可得:

从式(7)可见,根据式(3)计算出的发动机部件性能退化量与实际给定的仿真退化输入量是一致的。

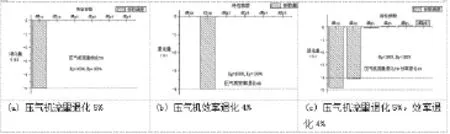

同理,在海平面标准大气条件下,燃气发生器转速ng和动力涡轮转速np取[100%, 100%]时,给定不同的压气机性能退化后的仿真参数,估计压气机部件的退化量。此处共考虑以下三种情况下的燃气涡轮退化量估计:⑴压气机流量退化3%;⑵压气机效率退化4%;⑶压气机流量退化5%+效率退化4%。

根据已知条件压气机部件三种退化情况可计算得到压气机工作效率退化和压气机组合退化影响下的发动机部件性能退化量结果如表1。

表1 三种退化情况下压气机部件退化估计结果

将压气机三种退化情况下的退化量估计结果绘制曲线,结果如图2所示。

如图2所示,当面临压气机部件单个参数退化时,性能分析模型能够准确估计出压气机部件退化量;当压气机流量及效率同时退化时,性能分析模型估计结果与真实退化量存在少许的偏差。

图2 压气机部件性能退化量估计结果

2.2 燃气涡轮部件性能退化量估计

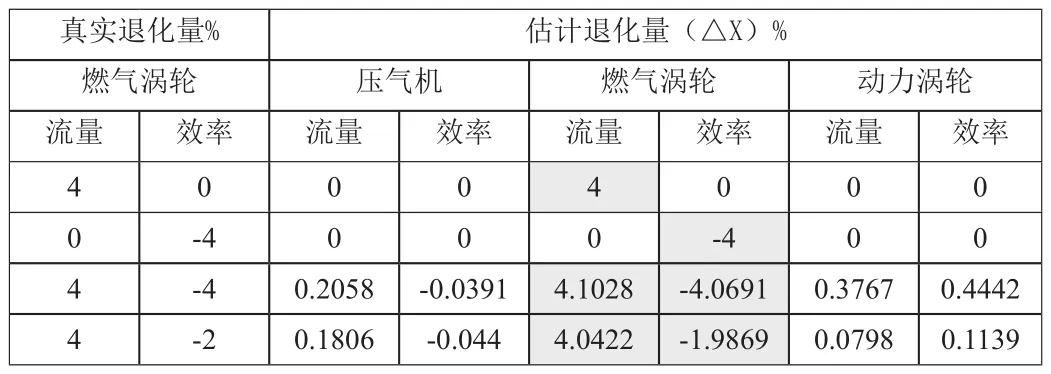

在海平面标准大气条件下,ng和np取[100%, 100%]时,给定不同的燃气涡轮性能退化后的仿真参数,估计燃气涡轮部件的退化量。此处共考虑以下四种情况下的燃气涡轮退化量估计:⑴燃气涡轮流函数增大4%;⑵燃气涡轮工作效率降低4%;⑶燃气涡轮流函数增大4%+工作效率降低4%;⑷燃气涡轮流函数增大4%+工作效率降低2%。

参考表1,表2列出了燃气涡轮四种工况下退化量估计结果。

表2 四种退化情况下燃气涡轮部件退化估计结果

亦可以图2为样,将表2中的退化量估计结果绘制成曲线。通过图、表对比可知,当燃气涡轮发生单个参数退化时,性能分析模型能够获得准确的估计结果;当燃气涡轮流函数及效率发生组合退化时,性能分析模型估计精度略差,但仍能较好地满足发动机部件性能退化评估的需求。

2.3 动力涡轮部件性能退化量估计

参考燃气涡轮的退化估计方法,在海平面标准大气条件下,ng和np取[100%, 100%]时,给定不同的动力涡轮性能退化后的仿真参数,估计动力涡轮部件的退化量。此处共考虑以下四种情况下的动力涡轮退化量估计:(1)动力涡轮流函数增大4%;(2)动力涡轮工作效率降低4%;(3)动力涡轮流函数增大4%+工作效率降低4%;(4)动力涡轮流函数增大4%+工作效率降低2%。

参考表2,表3列出了动力涡轮四种工况下退化量估计结果。

表3 四种退化情况下动力涡轮部件退化估计结果

将表3绘制成曲线,可通过图、表对照性能分析模型能够获得,当动力涡轮发生单个参数退化时的准确估计结果;当动力涡轮流函数及效率发生组合退化时,性能分析模型针对动力涡轮效率的退化估计精度略差。

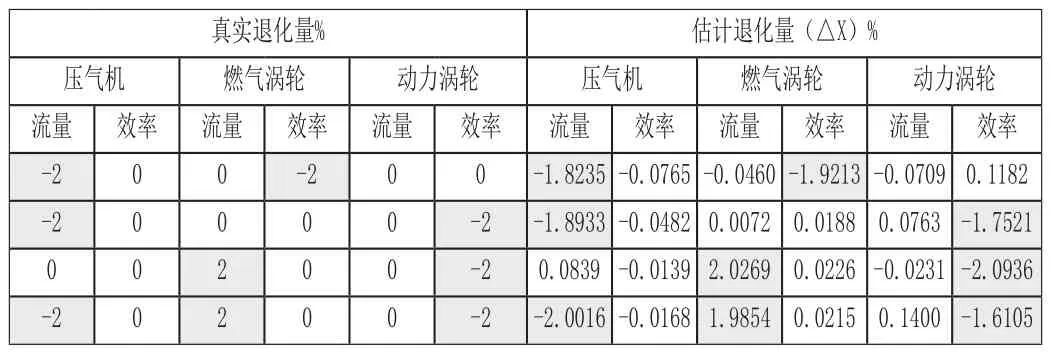

2.4 发动机多部件组合退化量估计

涡轴发动机在使用过程中,各个部件的性能退化往往是相互伴随且同时发生的。为了研究涡轴发动机多个部件组合退化时,发动机性能参数变化量与部件参数退化量是否还满足线性叠加原理,即性能分析模型是否还能够适用于多个部件组合退化时退化量的估计,本节围绕以下四种工况开展仿真研究:

(1)压气机流量退化2%+燃气涡轮效率退化2%;

(2)压气机流量退化2%+动力涡轮效率退化2%;

(3)燃气涡轮流函数增加2%+动力涡轮效率退化2%;

(4)压气机流量退化2%+燃气涡轮流函数增大2%+动力涡轮效率退化2%

仿真输入条件为海平面标准大气,燃气发生器转速ng和动力涡轮转速np取[100%, 100%],首先按照所建立的模型执行上述四种工况的仿真,结果如图5所示:

图3 多部件组合退化对涡轴发动机气路及性能参数的影响

从图3可知,当多部件组合退化时,其对发动机气路及性能参数的影响是不同的,有些影响相互抵消,有些影响相互叠加。

基于图3中的多部件组合退化仿真结果,按照前述所提出的性能分析方法,估计发动机部件性能的退化量,结果如表4及图3所示。

表4 发动机多部件组合退化情况下退化估计结果

将表4中的退化量估计结果绘制成曲线。当多部件发生组合退化时,性能分析模型仍能较好地估计出部件的退化量;相对而言,动力涡轮效率的退化估计精度略低,这是因为,动力涡轮效率退化时仅影响发动机输出功率及动力涡轮出口总温,这两个被影响参数的变化量很容易被折算到其它部件退化参数的影响中去。

综上所述,基于气路参数偏差的性能分析模型能够较好地估计压气机、燃气涡轮、动力涡轮流通能力与工作效率的退化量,这为工程中采用该方法进行基于试验数据的涡轴发动机气路性能分析奠定了基础。

3.总结

本文基于某涡轴发动机非线性部件级模型,在已知发动机主要部件性能退化对发动机典型截面气路参数及整机性能参数影响的模拟仿真结果的的基础上,研究了基于模型的涡轴发动机气路性能分析方法,即根据发动机气路及性能参数的变化量,通过发动机部件性能退化矩阵求逆运算,得到了用于部件性能退化评估的性能分析矩阵,在此基础上,根据发动机的气路及性能参数偏差,求解发动机各部件性能退化量。基于仿真数据的退化估计结果充分表明,本章所提出的基于模型的涡轴发动机气路性能退化评估方法是合理且有效的,适宜于工程应用,并且为今后基于试验数据的涡轴发动机气路性能分析奠定了基础。

刘生旭,工作单位:中国航发湖南动力机械研究所,职称:工程师。