自走式枝丫材剥皮机关键部件的结构设计与分析

2017-06-29姜新波孙金浩杨春梅

姜新波,孙金浩,马 岩,杨春梅,郭 璨

(东北林业大学林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

研究与设计

自走式枝丫材剥皮机关键部件的结构设计与分析

姜新波,孙金浩,马 岩*,杨春梅,郭 璨

(东北林业大学林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

对自走式枝丫材剥皮机进行整体布置设计,采用SolidWorks软件对剥皮机构的关键零部件进行结构设计和三维建模,并通过研究切削各要素之间的关系推导出剥皮机构达到“均衡”切削的条件。结果表明,自走式枝丫材剥皮机的整体布置合理,剥皮机构设计满足使用要求。

枝丫材;剥皮机;结构设计;均衡条件

目前我国人均林地可使用面积仅为0.13 hm2,约为世界平均水平的1/4。我国森林资源的总体质量较低,可供采伐利用的林木资源相对较少,可扩展的林地资源有限,并且可使用的林木资源中存在着林木径级、龄级分布不合理等问题,这些都严重制约着我国林业生产的发展。随着经济的发展与进步,家具、工艺品以及造纸等行业对木材的需求量越来越大,传统的大径级木材已无法满足各行各业的需求。对枝丫材、间伐材等林间剩余物的加工利用,能够为木制品行业提供更多的低成本原料,提高木材的利用率。枝丫材、间伐材等林间剩余物大多由小径木组成,存在多节、裂纹等问题,对其进行去节、剥皮等加工的工作量很大,效率很低。因此,针对我国林业可利用木材资源的现状,对小径木材的剥皮环节进行研究,设计一款高效、机械化程度高且能适应多种复杂工作环境的自走式枝丫材剥皮机很有必要[1]。

1 自走式枝丫材剥皮机的整体布置设计

1.1 剥皮机的设计要求

自走式枝丫材剥皮机的设计要求如下:能够在路况复杂的林区实现移动作业;加工的枝丫材直径范围为40~70 mm,整机动力为5~10 kW,生产率为70~100根/h[2]。

1.2 剥皮机的整体布置设计

自走式枝丫材剥皮机的主要作用是在路况复杂且条件恶劣的林区可以实现枝丫材的剥皮作业,而且还要实现整机的移动作业。整机包括底盘行走机构、剥皮机构和储料机构三部分,其中底盘行走机构采用汽油机作为动力源,液压马达为履带提供动力,以实现整机的林间移动作业;剥皮机构采用GM5-8齿轮马达作为动力源,通过减速机构将动力传递至去皮辊刀轴,带动刀具旋转,以实现枝丫材的剥皮作业。自走式枝丫材剥皮机的整体布置设计方案如图1所示[3-4]。

图1 自走式枝丫材剥皮机整体布置设计方案1.底盘行走机构;2.剥皮机构;3.储料机构

1.3 剥皮机的剥皮机构

剥皮机构的动力源为GM5-8齿轮马达,电机转速为1 440 r/min,剥皮刀辊转数为800 r/min,进给辊转数为160 r/min。剥皮机构如图2所示。

图2 剥皮机构

2 剥皮切削机构设计

剥皮切削机构是剥皮机中最关键的部件之一,是整台机器的核心。枝丫材大小不一,形状差异较大,设计时应予以充分考虑。去皮铣削机构包括去节部件和去皮部件两部分[5]。

2.1 去节部件设计

去节部件的主要作用是将枝丫材等的疤节去除,并辅助引导进料,其主要由小带轮、去节刀体、去节刀、进料压辊、去节刀轴等零部件组成。其中,大部分零部件通过键连接的方式固定在去节刀轴上,去节刀轴则通过轴承与机架相连接。去节刀体前方为锥形结构,起引导进料和增加进料空间的作用,防止旋进过程中卡料现象产生;进料压辊也采用锥形结构,这样有利于枝丫材去皮的稳定性和进料的连续性。去节部件结构如图3所示。

图3 去节部件结构1.小带轮;2.去节刀体;3.去节刀;4.进料压辊;5.去节刀轴

2.2 去皮部件设计

去皮部件的主要作用是对枝丫材等进行剥皮,其主要由去皮刀轴、长刀体、薄刀体一、薄刀体二、薄刀体三、去皮刀、压辊和小带轮等零部件组成。其中,大部分零部件通过键连接的方式固定在去皮刀轴上,去皮刀轴则通过轴承与机架相连接;长刀体前方为锥形结构,起引导进料和增加进料空间的作用,防止旋进过程中出现卡料现象;各薄刀体之间分别旋转一定的角度并排布置,以增加去皮刀与枝丫材的接触面积和接触时间,提高去皮效率;出料压辊前部同样采用锥形结构,有利于枝丫材去皮的稳定性和送料的连续性。去皮部件结构如图4所示[6]。

图4 去皮部件结构1.去皮刀轴;2.长刀体;3.薄刀体一;4.薄刀体二;5.薄刀体三;6.去皮刀;7.出料压辊;8.小带轮

3 剥皮过程中切削要素的计算分析

该剥皮机采用螺旋齿圆柱铣削去皮的方式将枝丫材的树皮剥离,以达到枝丫材剥皮的目的[7],下面分析螺旋齿圆柱铣削的切削要素。

切削速度V可由式(1)计算得出:

(1)

式中:n为去皮刀辊转速(r/min);D为切削圆直径(mm)。

通过求解式(1),V=5.2 m/s。

进给速度U可由式(2)、式(3)计算得出。其中,Un和Uz分别表示每转进给量和每齿进给量。

(2)

(3)

式中:U为进给速度(r/min);z为铣刀齿数。

进给速度U也可由式(4)计算得知。

U=nS

(4)

式中:S为螺旋齿导程(mm)。

通过解式(4),U=17.6 m/min。

切削深度表示已加工表面和待加工表面之间的垂直距离,不同径级木材的切削深度不同,由于此处研究对象为枝丫材,故h取2~5 mm。

切削(切屑)宽度表示垂直于走刀方向度量的已加工表面的尺寸,对于一个刀齿,其切屑宽度为:

(5)

式中:φ1、φ2分别为刀齿切入和离开工件时的转角(°);ω为刀齿螺旋角(°)。

通过求解式(5),b=10 mm。

接触弧为铣削时铣刀与工件在主截面内接触的圆弧[8],其接触弧长和接触角分别为:

(6)

(7)

式中:l为接触弧长(mm);φ0为接触角(°)。

对于无限小单元,刀齿长度所切下的切屑横断面积dA可表示为:

(8)

一个刀齿所切下的切屑横断面积A为:

(9)

如果在接触弧上同时有m个刀齿参加切削,则m个刀齿切下屑片的横断面积A为:

(10)

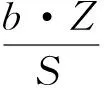

当任一切削时间内切下的切屑横断面积不变时,就认为达到了“均衡”切削,这时切削最平稳,切削力的变化幅度最小。要想达到“均衡”切削,只有当铣削宽度b等于铣刀的轴向齿距t0或其整数倍时才有可能[9]。即:

b=K·t0

(11)

式中:K为正整数;t0为轴向齿距。

(12)

式中:S为螺旋齿的导程;ω为刀齿的螺旋角;Z为铣刀齿数。

因此,达到“均衡”切削的条件可以表示为:

(13)

采用螺旋铣刀去皮有较强的工作平稳性,较低的振动,有利于减少噪声,提高机器运转的平稳性,提高生产效率。

4 自走式枝丫材剥皮机技术参数确定

自走式枝丫材剥皮机技术参数见表1[10]。

表1 自走式枝丫材剥皮机技术参数

5 结论

通过对自走式枝丫材剥皮机整体布置的合理设计,使其能够满足枝丫材剥皮和在林区等复杂路况条件下移动的作业要求;对剥皮结构去节部件的设计实现了对枝丫材剥皮的预加工,并提高了进料的稳定性;对剥皮结构中去皮部件的设计从结构形式上满足了枝丫材剥皮的需要,并通过合理的转速设计提高了切削与进给的工作效率;通过对剥皮机构的切削及进给速度等切削要素的分析计算,得到了剥皮机构达到“均衡”切削的条件,在理论上满足了枝丫材剥皮的需要,为剥皮机的优化改进提供了理论基础。通过分析可知,自走式枝丫材剥皮机满足使用要求。

[1] 本刊讯.新型木材剥皮机助大树巧“脱衣”[J].林业科技通讯,2016(3):75.

[2] 王慧,谭望,马岩.自走式割灌机翻转机构的设计与分析[J].林业工程学报,2016(2):101-105.

[3] 俞潇南,曹婉,覃钰舒,等.一种轻质便携无患子剥壳机的设计与改进[J].林业机械与木工设备,2016(8):10-14.

[4] 马岩,李虎,孙奇,等.移动式高效生物质双向切碎机的设计与研究[J].西部林业科学,2015(6):1-4+14.

[5] 李辉.移动式林间枝丫材剥皮机的设计与运动模拟[D].哈尔滨:东北林业大学,2015.

[6] 杨春梅,马岩,吴哲,等.林间履带式多功能底盘的设计[J].林业机械与木工设备,2013(11):12-15.

[7] 曹曦明,付琼,马志远,等.环式剥皮机配套动力的选择及功率匹配[J].林业机械与木工设备,2009(8):24-25.

[8] 付琼,马志远,羿宏雷,等.BBP123型小径木剥皮机的研制[J].林业机械与木工设备,2008(8):23-24.

[9] Patrick Ebunilo,Henry Egware,Samuel Ukwuaba.Design and Testing of an Experimental Cassava Tuber Peeling Machine[J].International Journal of Engineering Research in Africa,2013(9).

[10] 赵玉强,何晓鹏,师建芳,等.鲜食玉米剥皮机的设计与试验[J].农业工程学报,2011(2):114-118.

(责任编辑 张雅芳)

Structural Design and Analysis of Key Components ofSelf-propelled Branch Debarking Machines

JIANG Xin-bo,SUN Jin-hao,MA Yan*,YANG Chun-mei,GUO Can

(Forestry and Woodworking Machinery Engineering Technology Center,Northeast Forestry University,Harbin Heilongjiang 150040,China)

The overall layout design of a self-propelled branch debarking machine is conducted and software SolidWorks is used to conducted structural design and three-dimensional modeling of key components of the debarking mechanism.The conditions for the debarking mechanism achieving the cutting “Balance” are derived through study on the relationship between elements.The analysis shows that the overall layout of the self-propelled branch debarking machine is rational and the design of the debarking mechanism can meet the use requirements.

branch material;debarking machine;structural design;balance condition

2017-04-07

国家林业局引进国际先进林业科学技术项目“间伐材就地加工菌类培养长细木屑设备引进项目”(2015-4-53)

姜新波(1967-),男,副教授,硕士生导师,博士,主要从事林业与木工机械的设计与制造,E-mail:jxb-1967@163.com。

*通讯作者:马 岩(1954-),男,教授,博士生导师,硕士,研究方向为机械设计及理论,E-mail:mayan@vip.163.com。