重型钢管的组对系统研发

2017-06-29蒋军

蒋 军

(深圳赤湾胜宝旺工程有限公司,广东 深圳518068)

重型钢管的组对系统研发

蒋 军

(深圳赤湾胜宝旺工程有限公司,广东 深圳518068)

针对目前海洋工程导管架建造过程中遇到的重型钢管预制效率低下的问题,提出一种新的方案,即在钢管卷制环节进行实时椭圆度检测以及多节钢管的模拟匹配,使用“输送辊+滚轮架”形式的自动化组对装置进行多节钢管的组对。经实际使用发现,该方案可将整体建造效率提升约20%,为重型钢管建造特别是海洋工程大型结构物的建造提供了借鉴。

钢管组对;椭圆度;滚轮架;输送辊

0 引言

导管架是固定式海洋平台的下部结构,其导管腿和拉筋的钢管管径较大(直径1 200~2 500 mm)、壁厚较厚(25~85 mm),绝大部分需要卷制和接长。目前,对此类重型钢管的制造普遍采用“卷制-组对”工艺,即通过卷管机等设备先将钢板卷制成圆筒形,然后进行纵缝焊接,再将一节节钢管组对并焊接环缝。在海洋工程领域,海洋平台钢结构对各个部位的强度有着更高的要求,例如钢管卷制和组对过程中的椭圆度、直线度和错边量等。但是,目前钢管预制工作量大、组对效率低,存在建造瓶颈,其制造效率成为制约工期的关键因素。

国内一些学者对提高钢管组对精度和效率进行了相关研究,例如王建秋[1]、戚宝强[2]和运飞宏[3]设计的三爪定心组对系统利用4组三爪定心装置将用于组对的两节钢管端部固定,通过激光等传感器自动测量钢管椭圆度并计算当前姿态,同时自动计算出钢管的校圆和调整量,最后利用三爪定心系统调整。该方法的优点是自动化程度高、节省人力,缺点是执行效率底、适用于直径范围小、造价高的钢管,对于径厚比较小的钢管,利用三爪定心装置校圆很难实现。

本文提出一套更加有效的钢管组对工艺方案,可以适用于较大直径范围钢管的组对,且效率高、造价低,可以广泛地应用于生产环节,为企业达到降本增效的目的。

1 方案设计

在钢管卷制环节,需要将椭圆度控制在一定范围内,以达到较佳的力学性能,同时尽可能在后续组对时满足错边量要求。在组对过程中,由于纵缝的存在,往往需要将相邻钢管的纵缝错开一定角度,这就导致即使单节管椭圆度满足要求,在组对时仍然有错边量过大的情形出现,组对时当相邻钢管长轴与短轴正好相对时,错边量达到最大。

因此,本文提出一种实时监测和模拟组对方案,即在钢管卷制过程中对钢管两端进行实时轮廓测量,并记录数据。一方面可以计算出钢管椭圆度以判断所卷钢管是否达到要求;另一方面将需要组对的管端轮廓进行计算机模拟组对,以判断是否符合错边量要求,对不合格的钢管有针对性地卷制校圆,直到符合要求。

在钢管组对环节,通过控制钢管的中心同轴度、横向位移、纵向位移和旋转等实现精确组对。在具体实施中采用N+1组对方案,每次都通过对一端的单节钢管进行调整实现组对,再将组对完的钢管横向移动到另一端,空出该端后进行第N+1节钢管的组对。为了达到效率和成本的最佳组合,本文提出“滚轮架+输送辊”方案,滚轮架用于对单节钢管的同轴度、纵向旋转以及管端位移的调整,输送辊用于钢管横向移动。

2 方案实施

2.1 轮廓测量

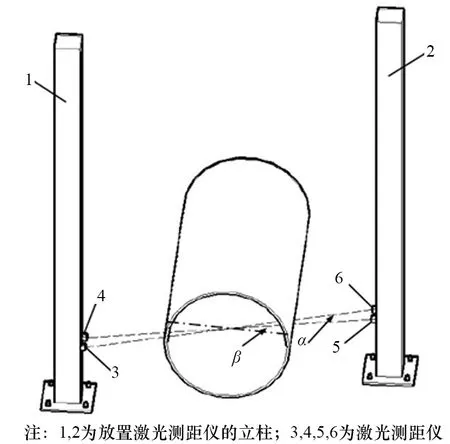

图1 钢管轮廓测量原理图

图2 测量原理图

利用激光测距仪能精确地测量出管端的轮廓,目前有多种测量方案:一种是将激光测距仪放置在钢管内部,通过旋转激光测距仪或者旋转钢管的方式测量轮廓[4];另一种是将激光测距仪放置在钢管外侧,激光指向钢管中心,通过转动钢管的方式测量出轮廓[5]。为实现卷制过程中的在线测量,激光测距仪只能放置在外侧。考虑到卷板机卷制过程中钢管的旋转并非绕着一固定中心轴,因而后一种方案的误差较大。

本文将钢管固定,两组激光测距仪相对交叉放置在钢管外侧,通过上下扫描的方式进行轮廓测量。图1为该方法的测量原理图。4个激光测距仪3,4,5,6分别放置在立柱上可以上下扫描。

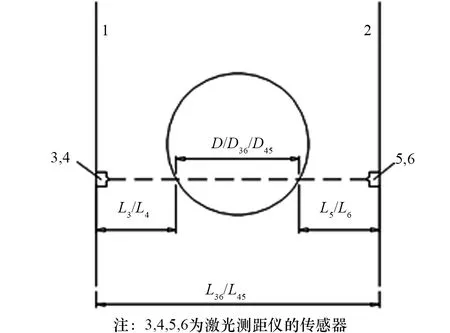

图2为测量原理图,激光测距仪3和6之间的距离为L36,激光测距仪4和5之间的距离为L45,两两交叉的角度为α(见图1)。实际需要测量的钢管截面与钢管中心轴线垂直,设垂直截面与L36所在截面夹角为β(见图1)。当激光测距仪整体移动到某一高度时,可以测得1组数据:L3,L4,L5,L6,由这4个数值可以得到2个钢管截面在该高度上的弦长D36=L36-L3-L6,D45=L45-L4-L5,将D36和D45按各自夹角投影到垂直截面上可得该截面上的弦长D为

因此

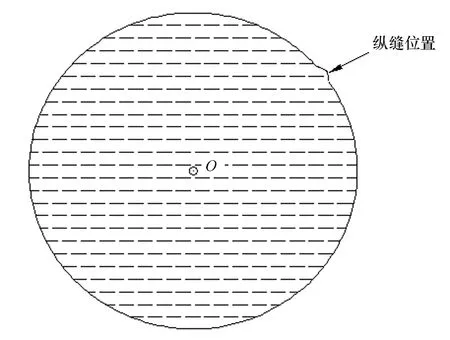

图3 管端拟合轮廓

为了准确计算β,可以将测得所有高度上的数值按式(2)进行计算并求平均值。最后,将β值代入式(1)即可求得出弦长D,经过1次扫描之后可以根据多个高度上的弦长值拟合出截面的轮廓形状。

与利用1组激光测距仪进行测量的方法相比,利用2组激光测距仪测量钢管轮廓的方法不要求钢管放置时轴向要与激光测距仪的连线垂直,即使钢管任意摆放也可以进行精确测量,实用性高。另外,钢管不动、激光测距仪上下移动的方式可以避免由于钢管转动带来的误差,提高测量精准度。

2.2 管端模拟匹配

在测量需要对接的相邻管端轮廓后,利用计算机实现模拟匹配,如图3所示,通过多个高度弦长端点的连线画出管端轮廓后,首先计算出轮廓中心O,其次将两个管端的圆心对齐后根据纵缝错开角度计算出各个位置处的错边量,最后在卷管阶段对不满足要求的错边量所在位置,有针对性地校圆,直至满足要求。

由于代价函数较为复杂,难以直接通过导数求解,本文采用梯度下降法进行迭代求解。迭代求解公式为

式中:α为下降因子;m为迭代次数。

设定迭代终止阈值T,即当max[(xm+1-xm),(ym+1-ym)]≤T时,认为(xm+1,ym+1)即为求得的轮廓中心坐标。

对于纵缝识别,主要依据钢管在纵缝焊接过程中焊缝位置处不平滑且存在局部凸起的现象,如图3中所示,标明纵缝的位置处有明显的凸起。根据这一特征,首先利用曲线拟合将所有端点拟合成一个近似圆形的管端轮廓,其次计算各个端点距离轮廓中心坐标之间的距离(即半径)以及该半径与拟合后的管端轮廓之间的交点,最后计算各个端点与相应交点之间的距离,距离最大的点即为纵缝位置。

2.3 钢管组对系统

2.3.1 系统构成

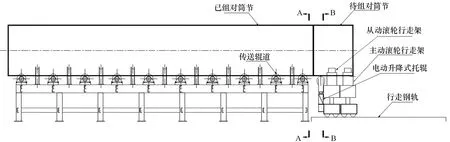

钢管组对系统如图4所示,输送架由多个输送辊组成,输送辊配备了电动机,电动机用于驱动各个输送辊的转动。为了节省成本,可以采用1~2个电动机控制1~2个输送辊,其他输送辊通过链条与其相连转动。输送辊的具体作用是将组对完成的钢管向左边输送以空出右边组对区域。滚轮架用于单节钢管(筒节)的管口位置调节和回转驱动等,由主、从2个滚轮架组成,主动滚轮架放置在最外端,从动滚轮架位于靠近组对的焊缝端,2个滚轮架均具有行走、升降、平移和滚轮转动功能;从动滚轮架配置了升降支撑辊筒机构,满足组对N+1钢管组对后的工件传送支承。图4中从动滚轮架上的升降支撑辊筒机构放置在靠近输送辊的一端,如果为了突出输送辊与滚轮架之间的间隙以便于环缝焊接,还可以将该升降支撑辊筒机构放在靠近主动滚轮架的一端。

图4 组对系统结构示意图

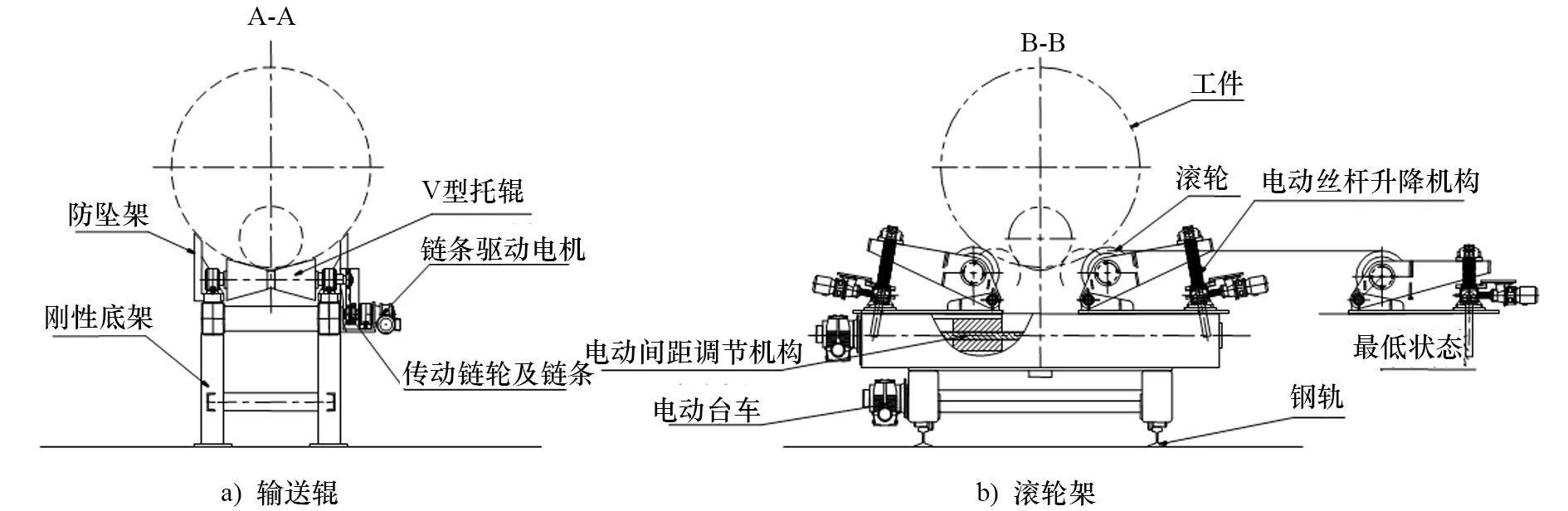

2.3.2 输送及组对功能

图5为输送辊及滚轮架的细节图,其中传输辊道的辊筒采用V型辊筒设计,在设计时需要考虑被输送钢管的直径范围,既要适应较大范围管径的变化,还要保证自身长度及重量不太大。在输送辊的两侧设置防坠架,防止钢管直径过大时在输送过程中失衡。

图5 输送辊以及滚轮架细节图

主、从滚轮架均采用了全电动丝杆调节方式,调节精度高(可达到毫米级),且可以实现无级可调,同时设计2种速度调节模式,即在高速状态下可以迅速改变管口位置,低速状态下具有管口组对微调功能。主、从滚轮架的平移在设计时也需要有2种模式即独立移动及同步移动,其中:独立移动是当组对单节管的长度变化时,通过二者之间的独立移动调节二者之间的距离,以适应不同长度的单节管;同步移动则可以将单节管整体移动并靠近待组对的管端附近。通过滚轮架能实现管口上下、左右、前后的低速移动,达到多自由度对钢管的调整以满足直线度以及管口错边量的调整。

3 效益及分析

海洋工程对工期的要求非常严格,在大型海洋工程结构物的建造过程中,钢管组对一直是各建造厂家面临的问题,是整个建造效率的瓶颈环节:一方面卷管效率相对较高容易造成钢管积压,占用场地面积;另一方面传统的组对方式需要占用较大的场地面积,在场地面积有限的前提下难以布置多条生产线。在采用本文所述的重型钢管组对系统后,卷管阶段的耗时与之前相比增加了约20%,但组对阶段的效率却提升了近50%,整体建造效率提升了近20%,节约了场地面积。

4 结语

本文提出的钢管模拟匹配以及自动组对方案可以大大提升钢管组对效率,有效地解决大型海洋工程结构物的建造瓶颈,且质量可靠,实现低投入高产出,为企业降本增效提供了有益的途径。

后续还需进一步研究及完善的地方主要有以下两点:

(1) 轮廓测量环节,采用的双立柱式结构虽然有较高的精度,但比较占用空间且仪器价格较高。下一步可尝试利用数字图像法对钢管轮廓进行测量,从而进一步降低成本、解决空间占用的问题。

(2) 在组对环节,本文的方法需要先对错边量以及直线度进行测量,然后再进行调整。下一步可研究测量反馈与调整执行同步动作的人工智能方案,以进一步提高效率。

[1] 王建秋.钢管组对机总体方案设计及关键技术研究[D].哈尔滨:哈尔滨工程大学,2010.

[2] 戚宝强.钢管自动组对机系统设计及性能研究[D].哈尔滨:哈尔滨工程大学,2012.

[3] 运飞宏.自动钢管组对机设计及控制系统研究[D].哈尔滨:哈尔滨工程大学,2012.

[4] 梅剑春,叶青,田建国.钢管管端内外径测量系统的设计与实现[J].光学精密工程,2014,22(4):816-821.

[5] 许晔,吴瑞珉,金成国,等.直缝焊管管端直径及椭圆度的检测方法[J].物理测试,2010,28(2):48-51.

Research of Steel Pipe Fit-Up System

JIANG Jun

(Shenzhen Chiwan Sembawang Engineering Co.,Ltd.,Shenzhen 518068, Guangzhou,China)

In order to solve the problem of low efficiency of heavy tube manufacture in jacket construction,a new method is proposed,which is to measure ovality of the tube for fit-up simulation using computer in steel pipe rolling stage and take an automatic technique of “delivery roll with turning rolls” in real fit-up stage.The efficiency of jacket construction increases about 20%.The method is valuable for heavy tube manufacture especially for the construction of large ocean structures.

steel pipe fit-up; ovality; turning roll; delivery roll

2017-02-21

蒋 军(1968-),男,高级工程师

1001-4500(2017)03-0081-05

TG441

A