满足多款小型化汽油机应用的电动机械增压器性能参数研究

2017-06-29TranRichardGrayBassett

【英】 H.H.Tran B.Richard K.Gray M.Bassett

零 部 件

满足多款小型化汽油机应用的电动机械增压器性能参数研究

【英】 H.H.Tran B.Richard K.Gray M.Bassett

发动机极度小型化是现代内燃机满足新排放法规的1种措施。发动机小型化程度越高,产生的CO2也越少。如此,发动机就需要更高的增压水平来达到更高的扭矩性能。对于目前的传统增压系统来说,低转速下实现瞬时负荷下的高增压是1个值得关注的问题。Aeristech公司已经开发出1款电动机械增压器,与传统涡轮增压器匹配后组成1种新型的两级增压系统,这使得相对简单的小型化汽油发动机可以应用到主流汽车上。鉴于大多数电动增压装置是提供瞬时输出以减轻涡轮迟滞,电动机械增压器更能在稳态下提供空气。因此,电动机械增压器具有双重功能:减轻涡轮迟滞和弥补涡轮增压器或主要增压装置的压气机性能。电动机械增压器既有传统机械增压器的功能,同时又有传统电动增压装置的功能。同时,电动机械增压器可以替代多级涡轮增压器布置中的第一级涡轮增压器。对1款高级的2.0 L增压汽油机应用此电动机械增压器进行了仿真,对1款1.2 L极度小型化发动机应用此电动机械增压器进行了试验。目前,主要有2种电动机械增压器设计方案:一种使用单独的电动机和控制器(功率电子元件),另一种是将控制器(功率电子元件)和电动机集成为一体。压气机单独作用时有宽广的性能区间和80%的峰值效率,与电动机和控制器(功率电子元件)结合后可以在0.5 s以内达到全负荷运行。方案设计时进行了优化使其单位体积最小化和提高其在汽车机舱内布置的灵活性。另外,电动机械增压器已经在MAHLE 3缸直接喷射发动机上进行试验。这款发动机的升功率高达161 kW,同时在整个发动机转速区间内扭矩曲线大体上都是平坦的。

电动机械增压器 小型化 性能 直接喷射

0 前言

未来几年汽车的CO2排放急需降低。例如,欧盟2021年的CO2排放目标是95 g/km,日本2020年的CO2排放目标是105 g/km,中国2020年的CO2排放目标是117 g/km。这就意味着届时欧盟的排放要比现在降低27%,日本降低17%,中国降低27%[1-3]。汽油机小型化是目前降低CO2排放的1种方案,可以凭借先进的增压系统保持和改进相当于大排量自然吸气发动机的性能。CO2排放降低主要来源于小型化发动机的低摩擦、低泵气功(节流损失)和低转速。

新型汽油机采用单级涡轮增压器已经实现了一定程度的小型化。如英国MAHLE 动力总成公司实现了2.4 L自然吸气到1.2 L 3缸发动机50%的小型化。1.2 L发动机采用单级涡轮增压器达到了120 kW的峰值功率,保持了和2.4 L自然吸气发动机相同的性能。相对于自然吸气发动机,1.2 L小型化发动机在新欧洲行驶循环(NEDC)工况下的CO2排放降低了25%~30%[4]。此外,PSA公司研发的1.2 L EB turbo pure tech发动机达到了96 kW的峰值功率,通过25%的小型化和速比优化,CO2排放降低了17%。这款发动机可以和其公司的1.6 L自然吸气发动机相媲美,二者配装了同样的车型[5]。

汽油机小型化程度越高,越有潜力进一步降低CO2排放。为了达到更高的增压水平需要采用多级涡轮增压器。发动机小型化达到50%以上的挑战和机遇,曾有文献做了详细的记载[6]。采用两级传统涡轮增压器可以使发动机达到50%以上的小型化,在某些情况下需要使用功率控制技术(CPT)的12 V可变扭矩提升系统(VTES)的电动压气机来提升瞬时响应。MAHLE 动力总成公司的1.2 L发动机采用两级传统涡轮增压器达到了280 N·m的峰值扭矩和120 kW/L的升功率[6]。此发动机目标性能水平的对标机型是2.0 L增压直喷发动机,等同于2.8 L自然吸气发动机的性能。

在上述项目中,MAHLE 动力总成公司进行了2.4 L涡轮增压发动机小型化到1.2 L的探索性挑战,其尝试了多种增压系统布置,但是最终也没有完全达到目标性能(目标性能水平的对标机型是2.0 L增压直喷发动机)。采用两级传统涡轮增压器布置,1.2 L发动机表现出了和2.0 L发动机相同的稳态性能,但是瞬时响应性能稍差。当采用传统涡轮增压器和VTES 的电动压气机时,1.2 L发动机的瞬时响应提升了,但是稳态性能不及对标发动机。

1种提升瞬时响应的方案是增加电动压气机作为第三级增压装置,来辅助两级传统涡轮增压器,这可以提供更好的瞬时响应。然而,1种简单的方案可以取消一级传统涡轮增压器,使用电辅助涡轮增压器在保证稳态工况输出的同时,可以具有快速的瞬时响应性能。这种应用的电动装置需要具有双重功能,既要像助力器(压气机)提升瞬时响应性能,同时又要像涡轮增压器一样保证稳态输出。这种电动装置类似于皮带驱动的鲁式机械增压器或者螺旋式机械增压器,具有快速的瞬时响应性能和良好的稳态性能,因此其被称作电动机械增压器。电动机械增压器需要电力供应(供电电源),通常是48 V,而不是12 V。此外,两级电动机械增压器需具有零部件层面的创新,以解决电动机和控制器向压气机持续供应动力的问题。作为零部件层面创新的交换,简化整个增压系统和发动机。

1 仿真方法

电动机械增压器设计时考虑了应用的范围,可以用于1.0~2.0 L的直列发动机和3.0~4.0 L的V型发动机。在这些仿真中,电动机械增压器位于传统涡轮增压器压气机的上游。这种布置在一定程度上降低了电动机械增压器的热负荷,但是加重了对压缩更低初始密度空气所需额定功率的需求。每种方案都是可行的,但是期望大多数的发动机设计者首选上游位置布置方案。

电动机械增压器在低转速时弥补涡轮增压器,高速时被旁通。电动机械增压器有3种功率模式:瞬时功率模式、短时超负荷功率模式和稳态功率模式。稳态功率模式是真正地在稳态下提供持续的工作,即在传统涡轮增压器处于喘振时或者由于涡轮膨胀比较低时不能提供足够的增压压力时进行工作。Aeristech公司电动机械增压器具有独一无二的高稳态功率,这使得电动机械增压器可以在较宽的发动机转速范围内单独调节流量。电动机械增压器的短时超负荷功率模式是设计的更高功率的模式,可以支持高流量区域的工作,这些区域通常是传统涡轮增压器擅长的工况(即非喘振区),但是由于其自身惯量和可用的废气能量限制会产生涡轮迟滞。高的短时超负荷功率可以支持高效的、大直径的涡轮增压器,排除其固有的设计时要降低惯量以减小涡轮迟滞的限制。电动机械增压器是1种可以解决涡轮迟滞的方案。电动机械增压器瞬时功率只和克服其本身的惯量有关。一般对于瞬时响应时间的要求是在0.5 s以内,但是基于不同工况,实际测量的瞬时响应时间最大差异超过了100%。例如,较高的流量时,Aeristech公司的电动机械增压器的反应可能在0.45 s以内,但是在同样的瞬时功率下,特别是在低转速、靠近喘振工况时瞬时响应时间小于0.20 s。当然,密闭空间瞬时响应在真空下或应更快。

在3款发动机上进行仿真来确定电动机械增压器概念的性能需求,发动机分别为3缸1.2 L、4缸2.0 L、V型8缸3.8 L高性能发动机(表1)。需要注意的是对于3款不同性能需求的发动机,电动机械增压器设计时没有针对任何1款发动机进行优化。但是商业需求迫使Aeristech公司使用最初展示的装置来满足大范围的应用需求。表1列出了发动机参数,仿真结果表明1.2 L和2.0 L发动机的需求可以通过1个简单的电动机械增压器装置满足,然而V型8缸3.8 L发动机需要2个电动机械增压器装置。

表1 仿真的3款汽油发动机规格参数

1.1 发动机模型

3款汽油机通过1D计算工具进行仿真,这种工具是Aeristech公司基于Microsoft Excel平台研发的。1D模型通过Ricardo WAVE仿真平台和MAHLE动力总成公司的研究得以验证。基于有限的布置数据和简化了模型的方法对3款发动机进行仿真:发动机模型的输入包含目标空燃比、充气效率和热效率,中冷器的输入是压降和冷却效果,空气滤清器的输入是压降,两级增压布置的输入是涡轮增压器和电动机械增压器的压气机性能曲线。

每款发动机的充气效率和热效率都是预测的。空气流量是通过发动机性能目标和预测的效率计算的。空气滤清器和中冷器的压降是按照空气流量的平方函数计算的。增压压力通过每款发动机的工作容积、需求的空气流量(目标功率点)和假设的进气管路压降计算的。

每款发动机的涡轮增压器都设定能达到峰值功率。电动机械增压器的稳态性能需求根据任何流量下每款发动机的目标增压压力与目标增压压力迫使涡轮增压器处于喘振区域时低于5%涡轮增压器喘振线的增压压力的差值而设定的。电动机械增压器短时超负荷功率需求设定如下:在没有主涡轮增压器辅助的情况下达到发动机全负荷扭矩的65%(1.2 L发动机)、80%(2.0 L发动机)、85%(3.8 L发动机)。因此电动机械增压器的短时超负荷功率决定了发动机的瞬时加速响应性,在应用时占稳态发动机扭矩的百分比越高越需要优化。电动机械增压器的瞬时峰值功率是根据发动机在加速性最差的情况下,计算0.4 s以内达到短时超负荷功率时空气流量的90%得到的。因此,电动机械增压器的瞬时功率影响加速时的迟滞感。由于其经常被忽略,需要注意的是瞬时响应时间是通过压气机叶轮在最差的空气动力负荷下计算的。

电动机械增压器带来的CO2排放降低水平基于发动机设计者的选择。在仿真2.0 L发动机时,对标发动机和装有电动机械增压器的发动机具有相同水平的总功率和升功率(110 kW)。通过重新设计主涡轮增压器降低了排气背压(包含在NEDC工况下其他功率点),也可以降低CO2排放。在Ricardo WAVE仿真研究中,重新设计涡轮增压器使CO2排放降低了0.9%。在MHALE动力总成1.2 L发动机应用中使用电动机械增压器,达到了160 kW的升功率,发动机小型化程度达到了62%。MHALE公司宣称与相同功率输出的自然吸气发动机相比,CO2排放降低了35%[7]。发动机性能将在其他文献中说明,本文的研究只聚集性能参数和电动机械增压器的工作模式。

1.2 1.2 L发动机

1.2.1 发动机原理示意图

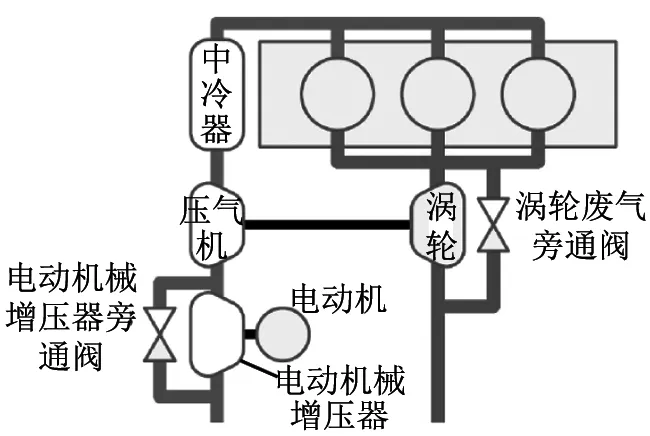

图1是3缸1.2 L发动机的原理示意图。稳态工况下电动机械增压器在发动机转速3 000 r/min以下时介入工作,发动机转速超过3 000 r/min时被旁通,短时超负荷工况时(传统涡轮增压器表现出涡轮迟滞时)可以工作到3 500 r/min。

图1 带电动机械增压器的1.2 L汽油机原理示意图

1.2.2 发动机性能曲线

电动机械增压器和主涡轮增压器在发动机转速6 000 r/min时产生150 kW的峰值功率和在1 500~3 500 r/min转速区间产生306 N·m的峰值扭矩。此性能优于先前MAHLE动力总成研发和试验的1.2 L两级传统涡轮增压器发动机,其产生120 kW/L的峰值功率和280 N·m的峰值扭矩[6]。

电动机械增压器的短时超负荷功率和发动机转速1 000~3 500 r/min有关,其可以使发动机在2 000~3 500 r/min时产生200 N·m的扭矩(1 000~2 000 r/min的扭矩也得以提升,图2)。在这种工况下,即使传统涡轮增压器不产生任何增压压力,电动机械增压器本身也可以使发动机产生65%的稳态扭矩。

图2 带电动机械增压器的1.2 L汽油发动机性能曲线

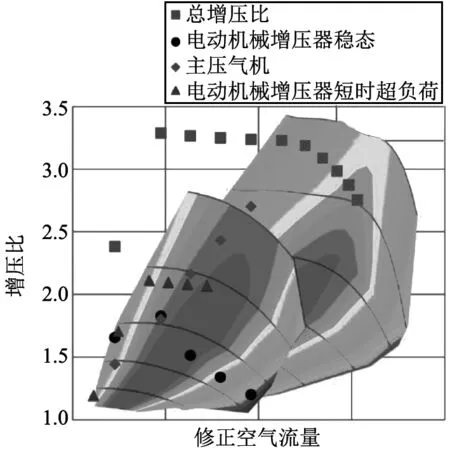

1.2.3 压气机性能曲线

图3示出了压气机性能曲线上的运行点。电动机械增压器压气机比主压气机的阻塞线更低。方块代表总增压比,圆形代表电动机械增压器的增压比,菱形代表涡轮增压器的增压比。涡轮增压器在3 000 r/min以下不能提供全部需求的增压比,因此电动机械增压器在此区域进行弥补。电动机械增压器的运行点与此发动机转速区域的整个质量流量相符,此时电动机械增压器和主增压器串联。电动机械增压器在低流量时产生高的增压比、高流量时产生低的增压比。主涡轮增压器在发动机转速3 000 r/min以下时不能提供足够的增压压力,但是和电动机械增压器一起,增压系统可以提供0.32 MPa的总增压比。图3中三角形代表电动机械增压器的短时超负荷扭矩。这是电动机械增压器的超额定工况,目的是通过增加发动机的空气流量和提供足够的能量推动主涡轮增压器的涡轮以减轻涡轮迟滞。短时超负荷功率可以持续15 s。

图3 1.2 L汽油机电动机械增压器和涡轮增压器的压气机运行点

从图3可以看出2个增压器都工作在比建议的喘振线更近的位置。基于Aeristech公司的样件试验经验,可以认为电动机械增压器有能力保证稳定和可靠地运行在喘振线附近。通过电动机械增压器的修正功能可以使传统涡轮增压器的流量保持恒定,同样可以使其运行在比建议的喘振线更近的位置。这被随后的试验所证实[6]。

1.3 2.0 L发动机

1.3.1 发动机原理示意图

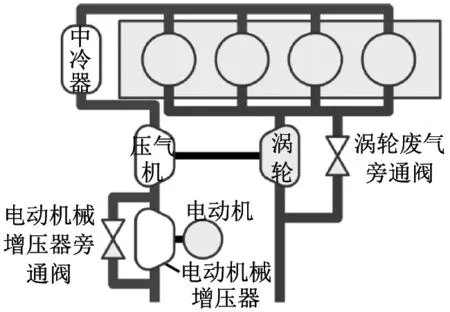

图4是4缸2.0 L发动机的原理示意图。稳态工况下电动机械增压器在发动机转速2 500 r/min以下时介入工作,发动机转速超过2 500 r/min时被旁通,瞬时工况转速可达2 500 r/min。与1.2 L发动机相比,2.0 L发动机的电动机械增压器必须在更低的转速让传统涡轮增压器进行工作。这是因为2.0 L发动机设定的目标升功率比1.2 L发动机的低(2.0 L发动机为104 kW/L,1.2 L发动机为125 kW/L)。2.0 L发动机减轻了小型化程度,确保了从底盘获得的电功率保持在合理的水平。

图4 带电动机械增压器的4缸2.0 L汽油机原理示意图

1.3.2 发动机性能曲线

基建账将如何合并到“大账”上,这是工作的难点,也是合并建账不可回避的问题,要求会计人员“未雨绸缪”,提早研究,做好这方面的准备。

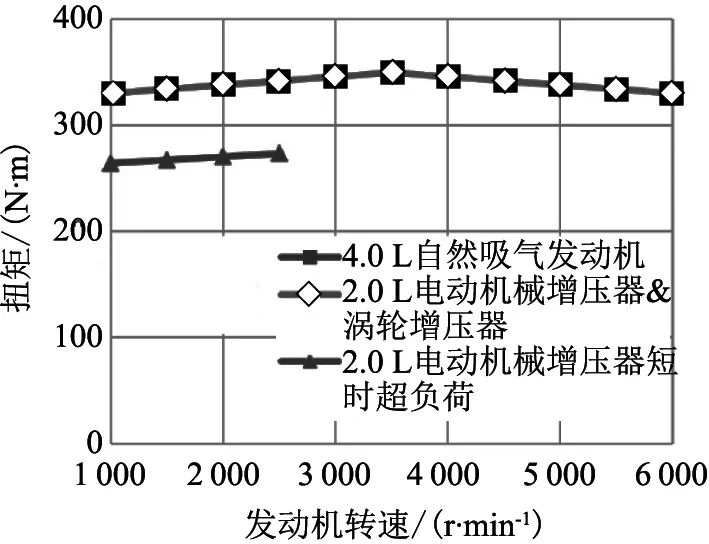

电动机械增压器和主涡轮增压器在发动机转速6 000 r/min时产生208 kW的峰值功率和在1 000~6 000 r/min转速区间产生平坦的峰值扭矩曲线,此性能和4.0 L自然吸气发动机相当。目前,使用传统两级增压技术不能同时达到稳态性能和瞬时响应的协同。2.0 L发动机的瞬时响应提高得益于电动机械增压器高的电动机转速和峰值扭矩带来的快速响应。

电动机械增压器在1 000~2 500 r/min的发动机转速区间产生短时超负荷功率。在这种工况下,发动机的峰值输出扭矩为265 N·m,在1 000~2 500 r/min转速区间几乎是恒定的。在此区间,空气流量主要由电动机械增压器提供。假设主涡轮增压器不产生任何增压压力,电动机械增压器本身也可以提供足够的增压压力,使发动机产生80%的稳态扭矩。

图5 带电动机械增压器的2.0 L汽油机性能曲线

1.3.3 压气机性能曲线

图6示出了电动机械增压器和传统涡轮增压器的增压比。总增压比在整个发动机转速区间几乎是恒定的,电动机械增压器在低流量时产生高的增压比、高流量时产生低的增压比。电动机械增压器可以在发动机转速1 000 r/min时产生0.190 MPa的增压压力、2 500 r/min时产生0.115 MPa的增压压力。电动机械增压器的运行点与此发动机转速区域的整个质量流量相符,此时电动机械增压器和主增压器串联。在压气机性能曲线中电动机械增压器短时超负荷响应时,不同空气流量下的增压比几乎是恒定的,保证了发动机加速响应的稳定性。

图6 2.0 L汽油机电动机械增压器和涡轮增压器的压气机运行点

1.4 3.8 L发动机

1.4.1 发动机原理示意图

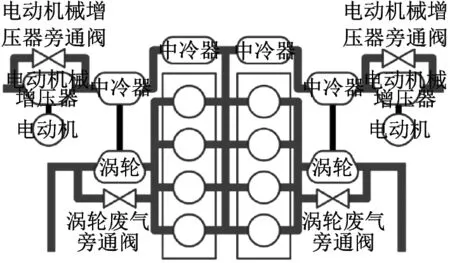

图7是V8发动机的原理示意图。类似于直列3缸和直列4缸发动机的布置,2个电动机械增压器都分别布置在每列气缸的主压气机的上游。在同一列的2个增压器共同工作为这一列气缸提供增压压力。电动机械增压器在发动机转速3 000 r/min以下时介入工作。在更高的转速时旁通阀打开,空气流量主要通过旁通阀流走,此时电动机械增压器不起作用,电动机械增压器和旁通阀并联。

图7 带电动机械增压器的V型8缸3.8 L汽油机原理示意图

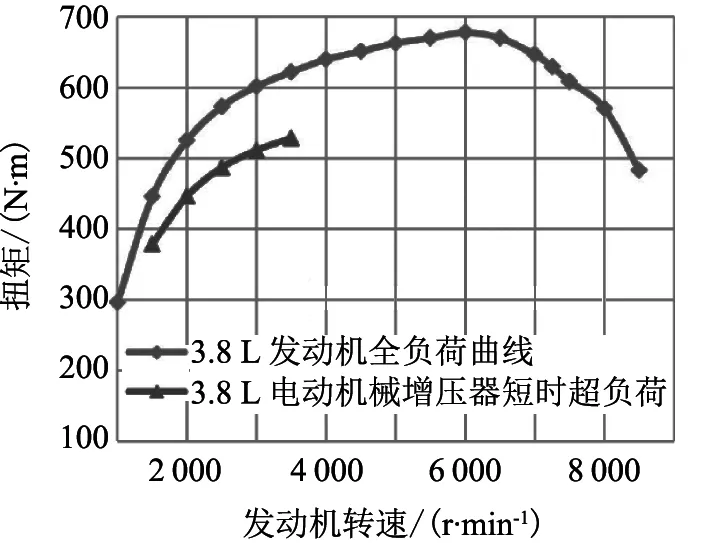

1.4.2 发动机性能曲线

在此应用中,电动机械增压器只在短时超负荷功率模式和瞬时功率模式下工作,没有稳态功率模式。对于这款超级发动机,可以认为传统涡轮增压器有能力提供高效的稳态增压压力来达到发动机的目标扭矩,电动机械增压器只是提升了加速响应性和优化了发动机。电动机械增压器可以和传统涡轮增压器共同工作到发动机转速3 500 r/min。在传统涡轮增压器不产生任何增压压力的情况下,电动机械增压器本身也可以使发动机产生85%的稳态扭矩,这就意味着加速响应性非常出色。例如,在传统涡轮增压器不起作用时(假定为涡轮迟滞效应)2个电动机械增压器工作可以使发动机在3 500 r/min转速时产生528 N·m的扭矩。

图8 带电动机械增压器的3.8 L汽油机性能曲线

1.4.3 压气机性能曲线

图9示出了电动机械增压器压气机性能曲线上的运行点。运行点位于压气机性能曲线的高效率区域。从图中可以看出电动机械增压器除了可以满足此应用的现有需求外,仍有充足的潜力提供更大的增压压力。

图9 3.8 L汽油机电动机械增压器的压气机运行点

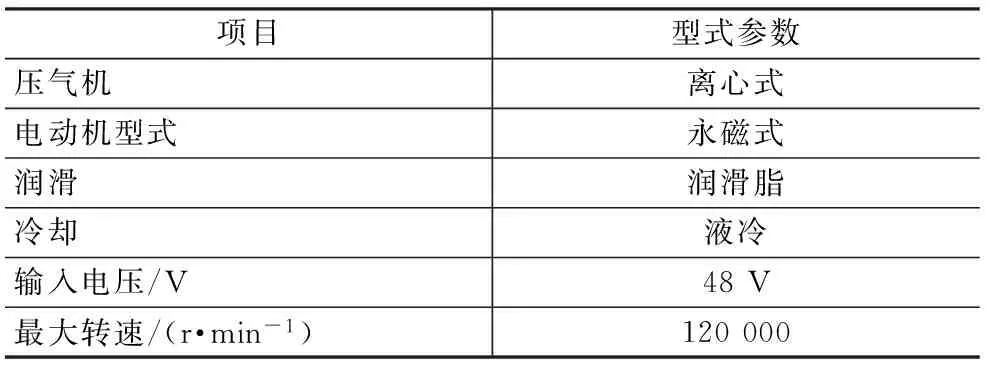

1.5 硬件

电动机械增压器的参数基于仿真结果设定(表2)。目前主要有2种电动机械增压器设计方案:一种使用单独的电动机和控制器(功率电子元件),另一种是将控制器(功率电子元件)和电动机集成为一体。这两种系统都可以和发动机或汽车集成。

表2 电动机械增压器规格

2种设计方案都需要48 V电源系统提供不超过200 A的电流输入(假定受限于汽车架构)。电动机最大转速为120 000 r/min。压气机叶轮直接集成在电动机轴上,不经过变速装置,与轴同转速工作。

电动机械增压器设计时保持短时超负荷功率工作的最大周期时间是5 s。短时超负荷功率模式的实际工作时间取决于主涡轮增压器的瞬时响应,因此短时超负荷功率模式出现在主涡轮增压器未达到稳态工作时。

1.5.1 分体式设计

1.5.1.1 控制器

图10示出了作为单独模块的控制器。控制器的输入是48V。输出电压是电动机转速的函数。控制器采用冷却液冷却。

图10 分体式设计用控制器

1.5.1.2 电动机和压气机

图11示出了电动机压气机模块。电动机连接控制器的电输出端。来自控制器的冷却液采用串联布置方式连接到电动机壳体。

图11 分体式设计用电动机和压气机模块

1.5.2 集成式设计

图12示出了集成式设计方案。电动机和控制器(功率电子元件)集成为一体,冷却系统作为分系统进行集成。2种电动机械增压器方案都是通过控制器局域网(CAN)控制并提供合适的连接。

图12 集成式设计

1.6 压气机试验结果

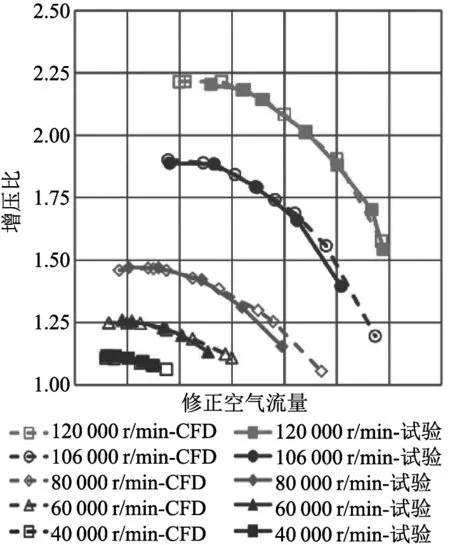

1.6.1 增压比

图13对比了压气机性能曲线的试验结果和计算流体力学(CFD)仿真结果。图中点划线代表CFD仿真结果,实线代表试验结果。进行了多个转速的试验,如40 000 r/min、60 000 r/min、80 000 r/min、106 000 r/min和120 000 r/min。试验结果与CFD仿真结果非常接近。在转速60 000 r/min、80 000 r/min和120 000 r/min下,CFD仿真结果的喘振裕度优于试验结果。CFD仿真结果的阻塞限度优于试验结果。特别是在高流量区域增压比的CFD仿真结果比试验结果有更高的峰值。

图13 增压比和质量流量的试验和CFD仿真结果

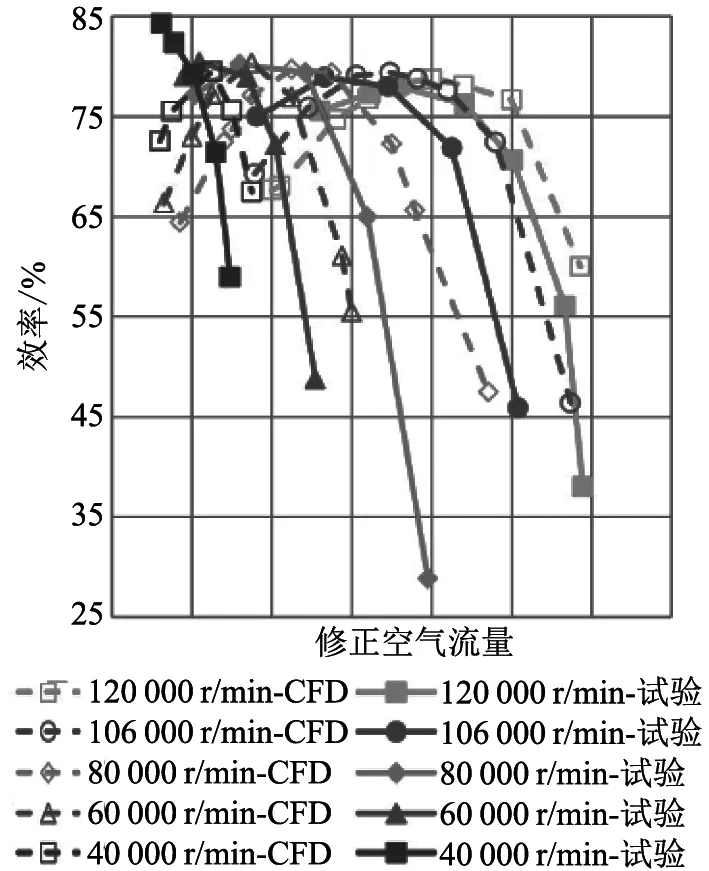

1.6.2 压气机效率

图14示出了CFD仿真和试验的压气机效率曲线。试验和CFD仿真的最大效率都接近80%。在特定的转速下,在高空气流量区域试验的效率低于CFD仿真。造成这些差异的主要原因是试验台架匹配的管路与CFD仿真搭建的管路不同。高空气流量区域差异的另外1个潜在原因是高的压气机螺旋形出口速度。CFD仿真处理高速出口空气时认为是全部有效的,然而压气机台架试验时会将压气机出口点和出口管路布置的测量点之间的一部分速度转化为压力(效率小于100%)。

图14 效率和质量流量的试验和CFD仿真结果

1.7 讨论

电动机械增压器在应用的3款发动机上进行仿真,分别是1.2 L经济型发动机、2.0 L经过改进的发动机和3.8 L V8高性能发动机。电动机械增压器通过仿真和台架试验进行了稳态和瞬时工况验证[7]。

电动机械增压器在2.0 L汽油机上使用Ricardo WAVE仿真平台进行了仿真。电动机械增压器将发动机转速1 500 r/min时的稳态扭矩从272 N·m提高到329 N·m。发动机达到扭矩的仿真时间是发动机转速为1 200 r/min时0.64 s、发动机转速为1 500 r/min时0.78 s。对标发动机是1 200 r/min时1.71 s、1 500 r/min时1.44 s[1]。

电动机械增压器在MAHLE动力总成公司的Di3发动机上进行试验。发动机达到了193 kW的峰值功率和1 500 r/min时313 N·m的峰值扭矩[2]。电动机械增压器在MAHLE发动机上应用的试验效果超过了其在1.2 L发动机上应用的原始仿真结果(仿真结果是150 kW的峰值功率和1 500 r/min时306 N·m的峰值扭矩)。 MAHLE公司有意使Di3发动机的制动平均有效压力(BMEP)和性能得到突破性提高,使电动机械增压器和其它先进的发动机子系统的潜力发挥到极致。

在MAHLE动力总成公司的Di3发动机上,在发动机转速1 500的瞬时工况下电动机械增压器使BMEP达到2.97 MPa的时间是1.2 s。相比之下,MAHLE 公司Di3发动机的原机型在3.3 s内达到了峰值功率120 kW和BMEP 2.34 MPa[7]。

2 结语

电动机械增压器具有双重功能,一种是作为瞬时增压装置在传统涡轮增压器表现涡轮迟滞效应时对其进行弥补,另外一种是作为稳态机械增压装置充当多级传统涡轮增压器布置中的一级。电动机械增压器已经在1.2 L发动机应用上进行试验验证和2.0 L发动机应用上进行仿真验证。需要特别说明的是MAHLE动力总成1.2 L Di3发动机使用Aeristech公司电动机械增压器达到了升功率161 kW和BMEP 3.3 MPa。如此高的功率密度本身就是一项成就,但其同时也提高了瞬时响应,与前款发动机的(动力不够强劲)相比,达到发动机转速1 500 r/min峰值扭矩的时间缩短了50%以上。

不足之处在于对于电动机械增压器的性能目标的定义使用了简单的仿真方法,即预测的充气效率作为仿真的输入。这些不足在电动机械增压器匹配MAHLE 1.2 L发动机和Ricardo仿真的2.0 L发动机(全部1D仿真)上进行验证时部分已经得到解决。下一步的工作是针对应用发动机的目标进行定制设计Aeristech公司电动机械增压器,为进一步设计优化提供机会。

本文展示了1款高性能的电动机械增压器,尤其是稳态能力,为新的具有创新的增压系统的开发提供了可能性。在某些应用上,作为多级传统增压系统其中一级的替补,电动机械增压器有潜能使增压系统在达到相当水平的BMEP和发动机小型化程度,具有简单又高效的性能。

Aeristech公司电动机械增压器匹配MAHLE 1.2 L Di3发动机的展示样车正在制作。CO2排放的试验结果将在有了样车之后呈现。

[1] Richards B, Tran H, Porter O, et al. A 110 kW/L, 200 Nm/L downsized gasoline engine with a high-speed, permanent magnet electric supercharger[C]. ICEEV 2015, Dresden, Germany, June 16-17, 2015.

[2] Bassett M, Hall J, Freeland P, et al. E-supercharger for heavily downsized gasoline engine[C]. SIA powertrain 2015, Paris, France, May 27-28, 2015.

[3] EU CO2 emission standards for passenger cars and light-commercial vehicles international council on clean transportation[OL]. http://www.theicct.org/, Sep. 2015.

[4] Korte V, Hancock D, Blaxill H. The Mahle downsized engine as technology demonstrator concept, layout and design[J]. MTZ worldwide, 69(1), 2008.

[5] Marez P, Mokhtari S, Tellier A. New PSA peugeot citroen EB puretech 1.2L gasoline engine[C]. RWTH Aachen, Dec. 2013.

[6] Fraser N, Blaxill H, Lumsden G, et al. Challenges for increased efficiency through gasoline engine downsizing[C]. SAE Paper 2009-01-1053.

[7] Bassett M, Hibberd B, Hall J, et al. Dynamic downsizing for gasoline engine[C]. 24th Aachen colloquium automobile & engine technology, Oct. 2015.

陈佳 译自 SAE Technical Paper 2016-01-1041

虞展 编辑

2016-10-28)