基于多总线技术的多轴测控系统设计

2017-06-28高荣钊黄叙辉

高荣钊,黄叙辉,李 平,周 润

(中国空气动力研究与发展中心 高速空气动力学研究所,四川 绵阳 621000)

基于多总线技术的多轴测控系统设计

高荣钊,黄叙辉,李 平,周 润

(中国空气动力研究与发展中心 高速空气动力学研究所,四川 绵阳 621000)

为了研制一套具有空间六自由度的运动控制及数据采集系统,在已有机械本体的前提下,进行测控系统软硬件方案设计和主要器件选型。根据当前主要总线技术的特点和发展趋势,提出了基于PXI总线技术、EtherCAT总线技术、Profibus总线技术等多总线技术的测控系统技术方案,并描述了测控系统设计和器件选型,阐述了关键技术难点及实现途径。所开发多轴测控系统具有可靠性高、控制灵活、采集数据稳定等特点,能够在风洞试验的严苛环境下满足使用要求。

多轴; 运动控制; 测量与控制系统; 总线技术

捕获轨迹试验是空气动力试验领域内非常重要的一项特种试验,需要用到一套专用试验装置。该试验装置主要包括一套空间六自由度机构及相应的测量与控制系统[1]。其中,测量与控制系统是整套试验装置的核心,负责运动解算与控制、信号采集与处理、系统状态监测与管理[2]。本文是在已有机械本体的前提下,完成测量与控制系统的详细方案设计和部分关键器件的选型。

PXI总线技术经过多年发展,已成为主流的自动化测试、测量与控制应用平台,广泛应用于航空、航天、国防等众多领域。采用PXI总线的系统具有组建灵活、数据采集与传输快、采集精度及可靠性高等优点。

EtherCAT是一种实时以太网现场总线技术,网络性能上达到了一个新的高度,数据传输速率达2×100 Mbaud(全双工),其内部I/O和驱动使用以太网通讯(以太网帧≥84 Bytes)。1000个分布式I/O数据的刷新周期仅为30 μs,其中包括端子循环时间。通过一个以太网帧,与100个伺服轴的通讯只需要100 μs。在此期间,可以向所有轴提供设置值和控制数据,并报告它们的实际速度、位置等所有状态。分布式时钟技术保证了这些轴之间的同步时间偏差小于1 μs。EtherCAT接线灵活,直线连接可接任意多节点,还可做多种拓扑变形接法,树形拓扑可任意扩展。控制系统本身具备最大限度的扩展性,无需再有插槽。

Profibus总线是一种国际化、开放式、不依赖于设备制造商的现场总线标准。Profibus-DP作为业界应用最广泛的现场总线技术,其最大优点在于具有稳定的国际标准EN50170作保证,并经实际应用验证具有普遍性。

运动控制系统的运动控制模式主要有位置控制模式和速度控制模式,而且大都是在事先知道目标值的情况下实现的。位置控制模式简单易行,速度控制模式效率较高,但控制复杂[3]。捕获轨迹空气动力试验中,目标速度是不断变化、实时更新的,不像一般的测控运动控制系统中的速度控制是已知速度值然后简单按照该值进行速度控制,因此需要掌握复杂控制策略和时空转换技术[4-5]。

1 总体方案设计

本方案设计内容繁多、技术复杂,涉及机械、测控、软件、通信等领域,设计重点是实现系统响应实时性、小信号的屏蔽及保护,运动同步控制及运动解耦则是设计的难点。综合分析当前技术现状、实施周期、风险、使用时间及成本,组合使用PXI总线、EtherCAT总线、Profibus-DP总线技术,采用速度控制模式。选用基于PXI总线的机箱及数据采集卡等相关产品,以及独立的运动控制器,开发相应软件程序。采用虚拟仪器软件开发平台LabVIEW进行软件开发[6]。

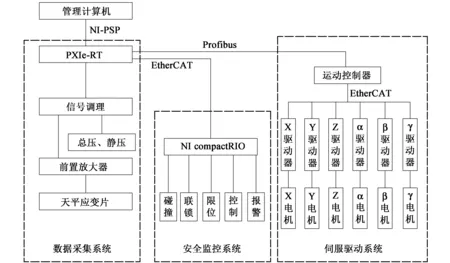

测控系统由数据采集与轨迹运动方程求解子系统、六自由度机构运动控制子系统、机构运行状态监测和安全保护子系统、通讯子系统等构成,系统结构具有集中控制的多层分布式结构,总体结构如图1所示。其中,监控管理计算机是测控系统和人机交互的核心部分,负责完成人机界面、安全联锁、网络通信、工作和数据显示、管理功能,在其上运行Windows操作系统;PXIe-RT系统是完成测控系统测量和轨迹计算的核心,在其上运行NI RT实时操作系统;运动控制器用于实现对机构的运动控制,它输出控制信号至伺服电机驱动器,伺服电机驱动器完成信号放大并驱动伺服电机运转;安全保护系统用于检测机构限位、碰地、短路、紧急停车等信号,另外安全保护系统还可实现机构上电、去电以及系统使能等操作功能。系统间通讯方式为:监控管理计算机与PXIe-RT系统通过TCP/IP和NI-PSP协议进行通讯,与运动控制器之间通过TCP/IP协议进行通讯;PXIe-RT系统与运动控制器之间通过Profibus-DP协议进行通讯,运动控制器和伺服驱动器、安全保护系统之间通过EtherCAT协议进行通讯[7]。

图1 测控系统结构框图

整个测控系统由交流净化稳压电源、直流电源柜、伺服驱动柜、数据采集机柜和六自由度机构、监控电脑组成。

2 测控系统硬件设计

2.1 电气部分设计

为降低伺服驱动系统对信号测量系统的干扰,采用直流伺服驱动器,整个伺服驱动系统采用直流供电。系统电气结构框图如图2所示。

图2 系统电气结构框图

2.2 伺服控制部分设计与主要器件选型

在捕获轨迹试验中,速度控制要求实时性较高,从采集系统采集原始数据开始,经过信号处理、分析解算、计算目标值、发出控制指令、执行机构开始动作,总时间要在10 ms以内。

采用一主多从的EtherCAT网络结构,基于EtherCAT总线的直流伺服驱动器作为从站设备,利用驱动器内DSP芯片进行实时电机位置、速度控制。控制器与多轴伺服电机驱动器之间,可通过一主多从方式实时、同步地传送运动命令和接收运动状态,实现多轴之间的同步协调控制。如图3所示。

图3 伺服控制系统结构框图

由图3可知,带有EtherCAT接口的运动控制器系统主站,通过编程对从站及其运动方式进行配置。此外,主站周期性地通过EtherCAT网络发送带有从站控制器命令的数据帧,实现对各个伺服子系统的控制,从而实现各个伺服电机的位置控制、速度调节、数据采集等控制要求,同时,各从站控制器在控制周期能通过插入相应报文反馈到主站的运动控制器。由于EtherCAT技术良好的网络性能和数据传输能力,系统能够有效地对伺服系统状况进行实时监控,大大提高了系统的数据传输效率[8]。

伺服控制部分硬件响应时间、指令传输速度等性能指标是速度控制要求较高的地方,合理地优化方案,选择互相匹配的驱动控制器件,可以有效提升速度控制模式的实际效果。

根据测控系统总体设计,选用TRIO公司带EtherCAT总线的MC664 P862网络运动控制器。该运动控制器是一款基于EtherCAT网络的多轴运动控制器,与Elmo的EtherCAT智能化驱动器配合,可组成全面的运动控制解决方案。MC664 P862网络控制器使用高效率的分布式运动控制架构,能控制多达128个轴,并且具有四核64位处理器、各种专用通讯接口,还具有灵活的电子凸轮等诸多功能。

Elmo数字式驱动器拥有小体积、高功率密度、高刚性、高可靠性、智能化等优点,广泛应用于机器人、包装印刷、多轴设备。本方案选用G-EAG系列直流伺服驱动器。

驱动元件是系统中重要的组成部分,其性能直接影响整个系统的性能。由于系统需要采集的原始信号是毫伏级的电压信号,抗干扰能力非常弱,为确保测量系统的稳定,选用ESA直流伺服电机。直流电机工作时产生的电磁干扰较交流电机有大幅降低。

2.3 主要器件布局设计

直流电源柜内放置驱动直流电源、控制电源和滤波放大器等;伺服机柜内放置运动控制器、直流伺服驱动器、电气保护系统和其他相关器件,整个伺服机柜均采用直流电源供电;数据采集机柜内放置PXI数据采集系统、KVM组件、信号放大滤波器、直流线性电源等。

由于选用的是小体积、高功率的直流伺服驱动器,可以将系统内4个轴驱动器放置于机构内部,通过通信总线和系统连接,这样将大大减少机构与机柜间传输导线的数量,同时可进一步降低伺服系统对信号测量系统的干扰。

2.4 电气保护系统设计

图4 电气保护系统框图

电气保护系统的主要功能是对驱动系统工作状态的监控以及对各种限位、制动、故障报警、急停等信号的监控。

通过对系统的分析,本系统有开关量输入点48个、开关量输出点27个。选用基于EtherCAT总线的电气保护系统,如图4所示。

2.5 采集系统设计与选型

采集系统需要对6路毫伏级的天平信号采集、放大、调理,并进行运算等处理;同时要对系统27路监控信号完成实时扫描和响应。

采集系统主控计算机基于PXI总线平台,由PXI机箱、嵌入式控制器、数据采集模块、ProfIbus-DP通信模块、前置放大器、信号调理模块等组成。

因为测控系统要建立速度控制模式,需要很强的实时性,系统控制器性能要选择性能较高的产品。综合考虑设备价格和性能,选用NI PXIe-8135嵌入式实时系统控制器、NI PXIe-1082机箱。

系统前置放大器有8个通道,为差分电压信号,加上另外3路单端信号,共11路模拟信号需要采集,由此选用NI PXI-6284数据采集卡。

信号采集系统由NI PXI-6284高速数据采集模块、NI SCB-68适配器、MI2418信号调理模块、前置放大器、线性电源、军用连接器等组成。系统原理框图如图5所示。

图5 采集系统结构框图

数据分析处理机完成分析任务,监控计算机负责信号采集与分析、数据处理、机构运动控制、状态监控等,测控系统提供信号的前置放大调理及信号传输的物理通道。

监控计算机运行软件功能模块主要有:数据采集模块、通道校准处理模块、状态监控模块、硬件驱动与通讯模块、数据计算处理模块、静态调试模块、故障处理模块、系统参数设置模块、系统联调模块等,每个模块下分别包括一些子模块和相关功能函数。

运动方程解算由预先写入并驻留在运动控制器内的相应程序完成,监控程序写入电气保护系统。电气保护系统实时监测并保护系统安全,同时与监控计算机进行实时通信,向监控计算机反馈信息并获取指令。

数据分析处理机搭载图形显示、数据分析与处理软件,通过以太网与工作现场的其他计算机联网。

需要采集的毫伏级信号通过前置放大器放大后,输出±10 V的差分信号,通过连接器接口接入数据采集机柜,PXI采集模块及测试软件完成信号采集和分析。此时天平应变传感器的激励电压及反馈监测电压也通过连接器接口接入采集系统。

3 测控系统软件设计

采用虚拟仪器软件开发平台LabVIEW和运动控制专用软件进行软件开发,设计上位机监控管理软件、数据采集软件、安全监控软件、数据处理程序、速度控制程序等。

图6 软件总体结构

监控管理计算机上运行监控管理软件,嵌入式实时控制器上运行数据采集和轨迹生成软件,多轴运动控制器上运行运动控制执行软件,电气保护系统上运行安全监控软件。各部分的功能和系统间的通信方式如图6所示。

为了确保整个测控系统的实时性,在嵌入式控制器中配置了RTOS实时操作系统,在嵌入式控制器和多轴运动控制器间配置了专门的高速通信的Profibus-DP数字通讯总线。其中RTOS实时操作系统提供了高效的实时任务调度、中断管理、系统资源和任务间的通讯等功能,实现了速度控制过程中任务间时序关系、运动时间的精确控制;Profibus-DP总线的双向数据通讯中,多轴运动控制器和NI嵌入式控制器之间的数据刷新周期达到2 ms。

4 关键技术问题及解决途径

4.1 六轴联动功能实现

在进行多轴同时运动时,需要实现同步运动,即希望这些轴能同时起动、同时停止。本方案选用TRIO公司带EtherCAT总线的MC664 P862网络运动控制器。利用其软件提供的一些标准函数,自行开发一定的自定义函数,可以完美实现多轴联动。

4.2α,β轴解耦运算

由于结构上的固有关系,α,β轴的运动具有关联性,即α轴的位置变化,不影响β轴的位置,但β轴的位置变化,会影响α轴的位置。因此,在α,β轴的运动控制过程中,必须要有α,β轴解耦运算,实现跟随运动和协调运动。

采用电子凸轮技术,能解决α,β轴的耦合问题。电子凸轮是指利用数字伺服技术模拟机械凸轮运动的运动过程。电子凸轮系统主要由伺服电机、D/A转换器、计算机和轴位置编码器4个部分组成。电子凸轮的机械功能主要由伺服电机做功来完成。

4.3 伺服系统电磁干扰抑制

由于天平传感器输出的是毫伏级电压信号,极易受到外界的电磁干扰,测控系统设计全过程需要充分考虑电磁干扰抑制与屏蔽。另外,设备工作现场具有复杂的电磁环境,自身及相互干扰强烈,近距离同时工作将产生难以预料的电磁干扰,对信号的干扰情况无从预知。为此,需要在多方面采取有力措施,确保工作信号得到有效保护。

对于伺服驱动系统干扰抑制,采用下列方式进行抗干扰处理:

(1)采用直流伺服驱动系统;

(2)高电平与低电平、模拟电路组件与数字电路组件之间尽量远离,采取屏蔽与隔离措施;

(3)系统内所有传输导线均选用进口双绞双层短节距屏蔽导线,编制网覆盖率100%。

对于供电电源系统的干扰抑制,采用下列方式进行抗干扰处理:

(1)采用精密交流稳压净化电源供电,即在直流稳压电源的交流进线侧增加电子交流稳压器,用来稳定220 V单向交流进线电压,可以进一步提高电源电压的稳定性;

(2)增加低通滤波器,用来滤去电源进线中的高频分量或脉冲电流;

(3)加入隔离变压器,以阻断干扰信号的传导通路,并抑制干扰信号的强度。

对于接地系统干扰抑制,采用下列方式进行抗干扰处理:

(1)单点接地,天平信号从设备的最前端通过机构本体、传输线缆、测量机柜,最终进入采集系统,为避免其信号传输线缆外层屏蔽由于接地点远而形成的环路,采用单点接地的方法来切断,在机柜处单点接入大地;

(2)并联接地,对于机构本体上多台电机及机柜内多台驱动器的接地线,为避免设备采用公用地线串联接地而形成的环路,采用并联接地的方法来切断。

[1] 黄叙辉,罗新福,于志松.FL-24风洞新型捕获轨迹系统设计与发展[J].空气动力学学报,2008,26(2):145-149.

[2] 李平,黄叙辉,周润,等.2 m×2 m超声速风洞CTS测控系统研制[J].实验流体力学,2015,29(4):95-100.

[3] 黄叙辉,庞旭东,宋斌.1.2米跨超声速风洞新型捕获轨迹系统研制[J].实验流体力学,2008,22(2):95-98.

[4] 李周复.风洞特种试验技术[M].北京:航空工业出版社,2010:140-141.

[5] 周润,黄叙辉,张征宇,等.基于双闭环速度控制的捕获轨迹系统[J].航空学报,2014,35(6):1522-1529.

[6] 刘枫.基于虚拟仪器的网络化测控系统的研究[D].北京:中国科学院研究生院,2008.

[7] 阎成,邓晓曼,高峰,等.基于分步式测控技术的风洞运行状态监测系统[J].兵工自动化,2013,32(2):67-70.

[8] 田洪伟,金海鹰.基于PXI和LabVIEW技术实现的故障诊断系统[J].电子测量技术,2012,35(6):125-128.

[责任编辑:魏 强]

Development of a multi-axis measurement and control system based on bus technology

GAO Rong-zhao,HUANG Xu-hui,LI Ping,ZHOU Run

(High Speed Aerodynamics Institute,China Aerodynamics Research and Development Center,Mianyang 621000,China)

In order to develop a motion control and data acquisition system with six degrees of spacial freedom,it is necessary to work out a design of hardware and software for measurement and control system and main device selection. In accordance with the main technology features and development trends,the study proposes a scheme based on PXI,EtherCAT and Profibus technology,and describes the detailed design and device selection,and elaborates on the key technology and approaches.the multi-axis measurement and control system developed is reliable,flexible in control and steady in data collection,thus meeting the demands for severe conditions in wind tunnel test.

developing; measurement and control system; bus technology; solving approachs; key technologies

2096-3998(2017)03-0035-07

2017-02-12

2017-03-03

高荣钊(1973—),男,重庆市铜梁区人,中国空气动力研究与发展中心工程师,硕士,主要研究方向为机电一体化及风洞试验测控技术应用;黄叙辉(1965—),男,四川省合江县人,中国空气动力研究与发展中心研究员,博士,主要研究方向为控制科学与工程;李平(1968—),男,四川省眉山市人,中国空气动力研究与发展中心高级工程师,硕士,主要研究方向为风洞试验测量、控制及数据处理;周润(1981—),男,四川省绵竹市人,中国空气动力研究与发展中心工程师,硕士,主要研究方向为风洞试验测控技术。

V211.74

A