基于ANSYS的某货车边梁式车架轻量化设计

2017-06-28王海涛时培成

王海涛,肖 平,时培成

(安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000)

基于ANSYS的某货车边梁式车架轻量化设计

王海涛,肖 平,时培成

(安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000)

针对车架轻量化设计问题,以货车边梁式车架为对象,开展轻量化设计研究。利用ANSYS有限元分析软件对车架改进前后的强度和刚度进行静态分析,分析结果表明,轻量化设计后车架的强度和刚度均满足设计要求。模态分析结果显示,改进后车架满足动力学特性要求,达到了车架轻量化设计的目的。

边梁式车架; ANSYS软件; 有限元分析; 轻量化设计

货车车架是货车的基体,其承载着发动机、传动系统、悬架、转向系统、驾驶室、货箱等货车绝大多数部件和总成的安装固定,因此,货车的性能受车架的影响较大[1]。在满足刚度和强度要求的基础上,对车架进行轻量化设计不仅能节约原材料,提高加速和制动性能,而且还能降低燃油消耗,减少尾气排放[2-7]。

本文以货车上广泛应用的边梁式车架为对象,匹配东风EQ6100发动机,利用ANSYS有限元分析软件,对某货车边梁式车架进行静态分析,再根据分析结果,采取措施对其进行轻量化改进设计。

1 车架有限元分析

1.1 有限元建模

某货车边梁式车架由2根纵梁和7根横梁组成,纵梁和横梁截面均为槽型结构,车架长度为6700 mm,匹配东风EQ6100发动机,额定转速1600 rpm,怠速550 rpm,发动机正常工作时经常使用转速为1200 rpm左右。

为进行有限元分析,需对该边梁式车架进行三维建模,本文选用广泛应用于机械设计领域的计算机辅助设计、分析和制造软件UG作为三维建模软件。为方便分析,在尊重实际情况和不影响设计精度的前提下,对模型进行必要的简化[6],把过渡圆角及倒角按直角进行简化处理,纵梁与横梁是以刚性联接的薄壁件,忽略连接处的附件等。在UG软件中建立车架的三维模型,将装配后的车架三维模型转化为ANSYS有限元分析能够识别的igs格式导出。

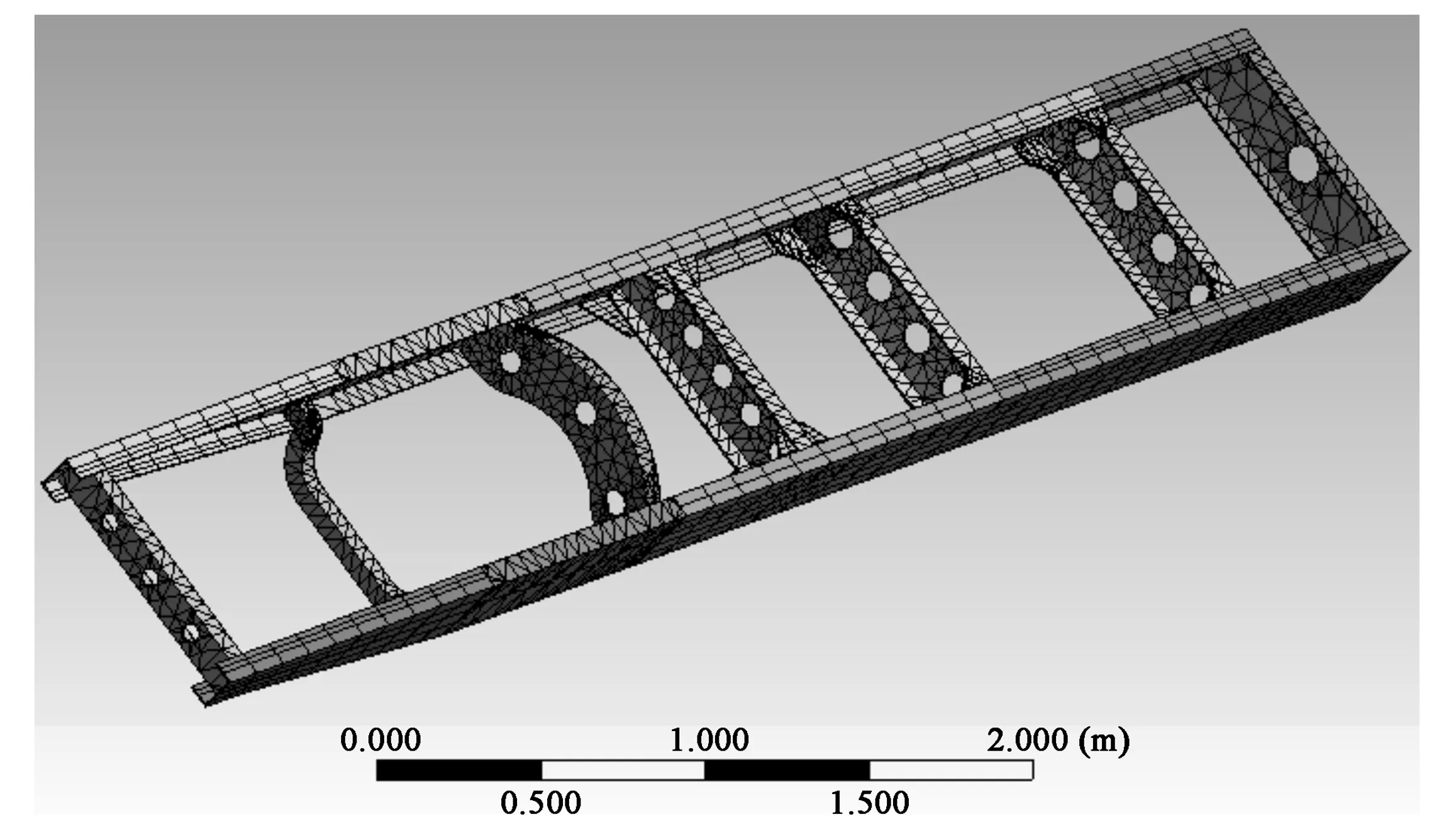

启动ANSYS Workbench,通过“import Browse”选项导入车架的三维几何模型igs格式的文件,即可在ANSYS中看到模型,并可进行编辑模型、选定施加约束和载荷的表面等操作,点击“Generate”生成。在表面上施加约束和载荷的位置处作草图,点击“Extrude”,将Details View中Operation设置为Impact Faces,单击“Generate”生成。有限元分析前,还需设置分析类型为静力结构分析Static Structural,编辑“Engineering Data”设置材料参数,以该边梁式车架所用材料16Mn为分析类型,其弹性模量为210 GPa,密度为7.85 g/cm3,泊松比为0.3。材料设置完成后,点击“Model”进入工程模块,右击“Mesh”选择Generate Mesh自动划分有限元网格,即可完成有限元网格模型建立。有限元网格模型如图1所示。

1.2 有限元静态分析

利用有限元分析软件,通过对车架强度和刚度的有限元静态分析,可以直观地看出车架在各种工况下各零部件变形和材料应力的最大值以及应力分布情况、应变情况。以此为依据,通过改变结构的形状尺寸或者改变材料的特性可以调整质量和刚度分布,使车架各部位的变形和受力情况尽量均衡。同时可以在保证结构强度和刚度满足使用要求的前提下,最大限度地降低材料用量,使车架的自重减轻,从而节省材料和降低油耗,提高整车的环保经济性[8]。

货车处于运动状态时,其实际工况比较复杂,受力较多,将有行驶载荷、操作载荷及特殊载荷等多种载荷施加在车上,对车架而言,其承受有弯曲、侧向、扭转等载荷。此时会产生多种力的综合作用,会在多个方向上产生位移和应力,货车典型的运动工况有弯道、搓板路、扭曲路等,若进行这些工况的有限元分析,需要确定动态载荷,则需要引入动载系数,然而动载系数对动态激励下的载荷响应而言是非常复杂的,经常需要根据经验数值确定,例如搓板路工况下,由于货车前轮被同时抬高或落下,车速一般较低,单位时间内变化较慢,惯性载荷小,动载系数一般在2.0以内。进行动载强度分析时,可以采用简易分析方法,即用静态分析法来分析动载情况,这样虽然不能获得某一具体时刻的应力结果,但可以得到该工况的应力均值。本文以静态分析为例研究利用ANSYS有限元分析软件对车架进行轻量化设计的方法,通过该前期初步研究可以为后期继续开展动态分析及设计实践奠定一定基础。当货车静止时,车架只承受加载在钢板弹簧以上的部分载荷,是由车身、车架重量和车架上所承担的其他质量及有效载荷构成的。

如前文所述,建立有限元模型,完成有限元网格划分后需进行约束添加,开展静力分析。考虑到车架主要做上下移动和自身弯曲,其本身不做前后平移或旋转,车架的受力支撑位于其悬架钢板弹簧支撑处,对此予以固定。以满载弯曲工况为例进行静态分析。横梁和纵梁连接处按照刚性连接处理,各载荷的方向均向下垂直作用在车架的上表面。在Analysis Settings中选择Fixed Support,然后选择约束表面,由于车架的受力支撑在钢板弹簧支架的支撑处,因此,应对这些支撑位置X、Y、Z轴3个方向的自由度进行限制,将右纵梁前端和左纵梁后端支撑处完全固定约束,限制X、Y、Z轴的移动,右纵梁后端和左纵梁前端限制横向和垂向位移,以防车架产生位移。

添加约束完成后,在进行静力学分析时,需按照实际情况将发动机、水箱、驾驶室、变速箱、货箱等部件以大小不同的均布载荷在相应位置进行载荷加载,但考虑到加载过程中,受力较为复杂造成工作不便,而力矩又具有传递性,所以我们可以将力加载在各部件的质心位置,然后将质心与车架通过刚性连接相连,则力将传递到车架上。对载荷进行合理处理后,将驾驶室总成、发动机和离合器总成等当作均匀载荷施加在该车架的第三横梁前,也就是车架头部,约12 000 N,施加点位于第一和第三横梁之间,且均匀分布。货物及货箱的质量可以简化为车架上的均布载荷,施加于车架第三横梁之后的纵梁上,约65 000 N。

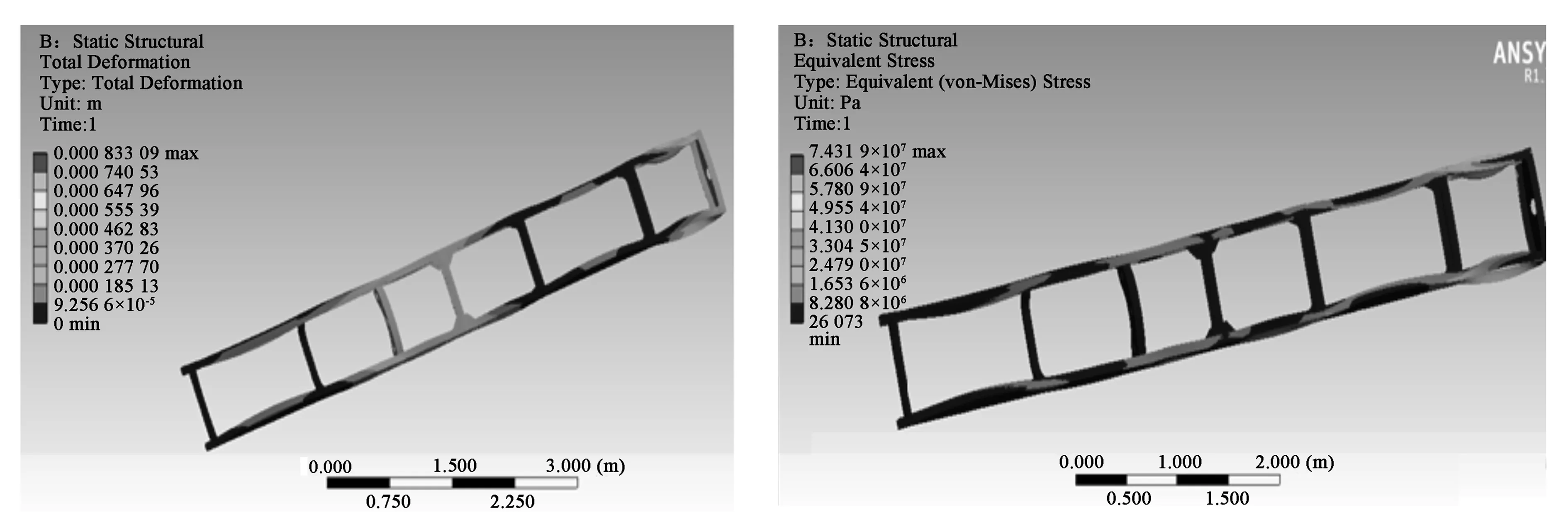

加载完成后,在Solution Imformation中添加Total Deformation和Equivalent Stress,点击“Solve”求解,通过ANSYS的后处理模块可得到该车架的总体变形图和等效应力云图,分别如图2和图3所示。

由分析结果可知,车架最大应力为41.9 MPa,应力较大的区域位于第二、三根横梁以及第四、五、六根横梁连接处的左右侧纵梁上,这是由于发动机、驾驶室、变速箱等质量较大部件安装于纵梁前部,以重力形式作用于相应的支撑部位;同时,由于货箱总质量较大,安装于第三根横梁之后,所以纵梁中后部应力较大,结合总体变形图(图2)可以看出,车架中部变形较大,这是由于车架中部承受载荷较大,且刚度较小,而车架前部第一、二根横梁附件变形很小,是因为此处刚度较大;从图2中还可以看出,第四横梁及纵梁连接处易产生变形,应在后期改进设计中增加加强板,并且最后一根横梁处变形也相对较大,这是由于最后一根横梁处承受着来自货箱的载荷,但其基本处于悬空状态,没有支撑,因而会发生一定的变形,在实际设计生产中可以考虑将其刚度提高。

由于车架材料的屈服极限为350 MPa,结合其最大应力可知,该车架安全系数较高,同时从应力云图(图3)也可以看出,横梁所受应力较小,因此,轻量化改进设计可在横梁上适当打孔,以减小车架整体质量。

2 轻量化设计

2.1 模型改进

对车架结构轻量化设计可以通过使其横纵梁中空化、薄壁化、小型化等途径来实现[6]。本文以添加减重孔和减小壁厚降低质量为例进行轻量化设计。选择部分横梁进行轻量化改进,将第二根横梁壁厚减小1 mm,在其余横梁上增加减重圆孔,同时将第二根横梁形状改为具有较好刚度的元宝形横梁,能够改善车架的承载情况;将第三根横梁做成上拱形,以增加传动轴相关部件的安装空间;第四根横梁为中横梁,对其加以加强板,增加车架中部刚度,以减小该处变形。

对轻量化改进后的车架模型划分网格、材料属性定义等均按照前文所述进行,经轻量化设计后的车架有限元网格模型如图4所示。

图4 轻量化设计后的车架有限元网格模型

按照轻量化设计前车架的约束和载荷加载的大小、位置和方向对轻量化设计后的模型进行操作,可得车架优化后的总体变形图和等效应力云图,分别如图5和图6所示。

图5 轻量化设计后车架总体变形图 图6 轻量化设计后车架等效应力云图

根据分析结果,轻量化设计后车架最大应力为74.3 MPa,比轻量化设计前增加了32.4 MPa,总体应力分布较为均匀,最大应力产生于第六根横梁左右两端与纵梁连接处前后,应力的相对增加并没有使车架中部产生较大应力集中。

相对于应力的变化,可以看出轻量化设计后车架的最大变形由之前的0.577 mm增加到了0.833 mm,增加了0.256 mm。由于对车架结构作了一定的调整,所以轻量化设计前后的车架变形分布有一定差异,这是因质量的减小和横梁形状的调整所致,变形有所增加,且增加后的变形依然小于最大允许变形量5 mm,所以轻量化设计后满足车架的刚度要求,由强度安全系数公式

n=δs/δmax,

(1)

将δs=350 MPa,δmax=74.3 MPa代入式(1),计算得n=4.71,因此,该车架轻量化设计后安全系数大于允许安全系数1,满足设计强度要求,但是该安全系数还是较大,说明还有很大的优化空间,可以进一步轻量化改进。

2.2 模态分析

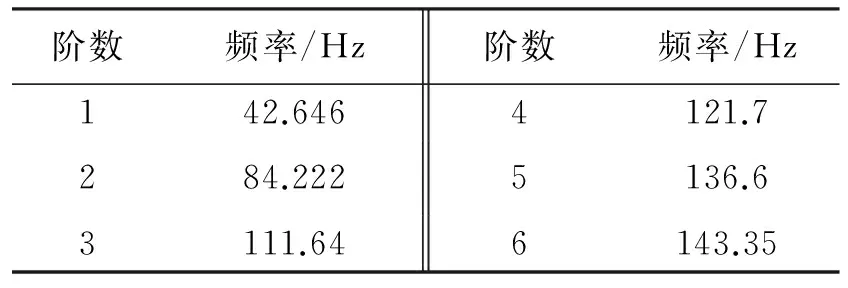

表1 车架前6阶固有频率

为防止车辆行驶中发生共振现象,可以利用ANSYS软件对该轻量化设计后的车架模型进行模态分析,结合该边梁式车架的实际应用,本文利用ANSYS Modal-Mechanical模块进行模态分析,求解了前6阶模态固有频率和前6阶模态振型,鉴于篇幅所限不再列举其振型图,前6阶模态固有频率如表1所示。

车架所受激励主要来自于路面和发动机,路面的激励频率多在20 Hz以下[9-10]。该货车匹配的发动机怠速为550 rpm,发动机正常工作时经常使用转速为1200 rpm,所以该6缸发动机怠速振动频率约为27 Hz,正常工作时发动机振动频率约为60 Hz,因此,发动机工作时,振动频率经常处于27~60 Hz之间。根据表1分析结果可知,路面激励频率均低于该车架的前6阶固有频率,因而车架可以避开因路面不平而引发的低频共振。同时改进后车架的1阶模态固有频率为42.646 Hz,2阶模态固有频率为84.222 Hz,因此,从模态分析结果来看,该车架设计避开了与发动机共振的频率区间,满足车架的动力学性能要求。

3 结 语

以某货车边梁式车架为对象,本文开展了轻量化设计研究,建立车架的三维实体模型,导入ANSYS有限元分析软件对其进行了应力和应变静态分析。

有限元分析结果表明,车架有较大的轻量化设计空间。按照轻量化设计的要求,对其做了进一步优化改进,对改进后的模型再次进行了有限元分析,通过改进前后分析结果的对比可知,在强度、刚度均满足设计要求的情况下,通过改进降低了车架质量,实现了轻量化设计目的。并且对改进后的模型进行了模态分析,分析结果显示,车架的动态特性也满足工作要求。

[1] 熊永华,杜发荣,高峰,等.轻型载货汽车车架动态特性分析与研究[J].机械设计,2007,24(4):60-61.

[2] 卢进海,叶南海,翟银秀,等.某车架的可靠性分析及轻量化研究[J].机械科学与技术,2010,32(11):1574-1575.

[3] 成耀龙,马力,王皎.重型专用车车架轻量化结构优化设计[J].专用汽车,2006(2):29-30.

[4] 王树英,郑松林,冯金芝,等.燃料电池轿车前副车架轻量化设计[J].机械设计,2013,30(2):41-42.

[5] 赵韩,钱德猛.基于ANSYS的汽车结构轻量化设计[J].农业机械学报,2005,36(6):12-13.

[6] 朱晓鹏,张纪鹏,程联军,等.基于ANSYS Workbench的某轻型货车车架轻量化设计[J].青岛大学学报,2014,29(3):70-73.

[7] 刘珂.车身轻量化技术在济南公交的应用[J].人民公交,2016(6):58-59.

[8] 汪伟.车架结构有限元分析与优化设计[D].南昌:南昌大学,2010:3-4.

[9] 刘汉斌.基于ANSYS的轻型联合清污车车架模态分析[J].汽车零部件,2010(3):73-74.

[10] 徐杰君.叉车门架的有限元分析及动态仿真分析[D].杨凌:西北农林科技大学,2009:40-41.

[责任编辑:魏 强]

Lightweight design of side beam frame of a truck based on ANSYS

WANG Hai-tao,XIAO Ping,SHI Pei-cheng

(Mechanical and Automobile Engineering College,Anhui Polytechnic University,Wuhu 241000,China)

In terms of the problem of the lightweight design of frame,the paper reseaches into the lightweight design by taking side beam frame of truck as the object. The strength and stiffness static analysis of the unimproved and improved frame has been done by using ANSYS finite element analysis software,and the results show that the strength and stiffness of the frame can meet the design requirements after lightweight design. Combined with the modal analysis,it is verified that the improved frame meets the requirements of dynamic characteristics,and the lightweight design of the frame is achieved.

side beam frame; ANSYS software; finite element analysis; lightweight design

2096-3998(2017)03-0005-05

2017-01-09

2017-03-08

国家自然科学基金资助项目(51575001);安徽省自然科学基金资助项目(1508085ME70);安徽高校自然科学研究项目(KJ2016A799);安徽省高等教育提升计划省级自然科学研究一般项目(TSKJ2015B06);安徽工程大学青年科研基金资助项目(2012YQ30)

王海涛(1983—),男,安徽省亳州市人,安徽工程大学工程师,硕士,主要研究方向为机械电子技术;肖平(1973—),男,安徽省铜陵市人,安徽工程大学副教授,硕士生导师,博士,主要研究方向为汽车动力学与控制;时培成(1976—),男,安徽省六安市人,安徽工程大学教授,硕士生导师,博士,主要研究方向为汽车振动与控制技术。

U270.2

A