Nb掺杂对Ti-Al合金化层抗高温氧化性能的影响

2017-06-28戴景杰张丰云王阿敏陈传忠

戴景杰,张丰云,王阿敏,陈传忠,翁 飞

(1 山东大学 材料液固结构演变与加工教育部重点实验室,济南 250061;2 青岛滨海学院 机电工程学院,山东 青岛 266555)

Nb掺杂对Ti-Al合金化层抗高温氧化性能的影响

戴景杰1,2,张丰云2,王阿敏2,陈传忠1,翁 飞1

(1 山东大学 材料液固结构演变与加工教育部重点实验室,济南 250061;2 青岛滨海学院 机电工程学院,山东 青岛 266555)

为提高钛合金TC4的抗高温氧化性能,采用激光表面合金化技术在钛合金表面制备不同Nb掺杂量的Ti-Al合金化层。采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)、箱式电阻炉等对合金化层的组织结构和高温氧化行为进行分析测试。结果表明,合金化层主要组成物相为TiAl以及少量的Ti3Al相。Nb主要以置换溶质原子的形式固溶于合金化层中。合金化层组织均匀,与基体呈典型的冶金结合,在不含Nb的Ti-Al合金化层中发现大量的表层裂纹及少量的贯穿性裂纹,而在Nb掺杂的合金化层中未发现明显的宏观裂纹。合金化层在800℃保温1000h的氧化增重显著低于基体,表现出优异的抗高温氧化性能。相比而言,随着Al含量和Nb掺杂量的提高,合金化层的抗高温氧化能力也随之提高。Nb掺杂提高Ti-Al合金化层抗高温氧化性能的作用机理包括减少TiO2中的空位缺陷、细化氧化物颗粒及促进Al2O3的形成。

钛合金;Ti-Al合金化层;Nb掺杂;抗高温氧化性能

自20世纪70年代,航空材料进入钛合金时代。钛及钛合金由于比强度高、密度低、耐蚀性好、中温性能稳定、易于加工成形和焊接性良好等一系列优点,被大量应用于航空工业。目前,钛合金的用量已成为现代飞机的先进程度指标之一,尤其是随着高推重比航空发动机的发展,钛合金的优势逐渐显现,用量日益增加[1,2]。但常规钛合金在航空发动机中的应用受到其抗高温氧化性差的特点限制。以用量最大的(α+β)型钛合金TC4为例,由于高温氧化时的氧化产物主要为TiO2,其长期服役的最高使用温度不超过350℃,因此只能用来制造航空发动机中工作温度较低的风扇叶片和压机的第1,2级叶片[3,4]。

由于氧化破坏主要发生在工件的表面,因而表面处理是在不损坏整体性能的前提下赋予材料表面优异的抗高温氧化性能的最为有效方式。目前,提高钛及钛合金抗高温氧化性能的表面改性技术包括等离子注入、热扩渗、等离子喷涂、微弧氧化、电弧离子镀、激光表面处理等。这其中,由于激光表面合金化技术具有能量密度高、工件变形小、处理周期短、工件形状不受限制、合金化层厚度可控且与基体呈典型的冶金结合,因而受到广泛的关注。

Nb是被认为提高钛及钛合金抗高温氧化性能最为有效的合金元素之一。文献[5, 6]研究了不同Nb含量钛及钛合金的抗高温氧化性能,研究结果表明,掺杂适量Nb可显著提高钛及钛合金的抗高温氧化性能。但过多的Nb掺杂反而会使钛及钛合金的抗氧化性能变差,同时会恶化合金的力学性能,增加合金的密度。王文波等[7]和郭朝丽等[8]采用双辉离子渗金属技术在钛合金表面渗Nb,Nb的加入抑制了Ti的向外扩散,渗Nb试样在700~900℃的氧化速率常数较基体降低了1个数量级,氧化激活能被提高。虽然渗Nb可以在一定程度上提高钛合金的抗高温氧化性能,但其表面氧化膜仍以TiO2为主,这就使其抗高温氧化能力大打折扣。此外,此前关于钛及钛合金表面抗高温氧化涂层的氧化行为研究多集中在0~100h,而短时间的高温氧化行为无法反映涂层的长期高温稳定性。

基于此,本工作对TC4合金采取Al+Nb复合合金化,在其表面制备不同Nb掺杂量Ti-Al合金化层,研究合金化层在800℃保温1000h的高温氧化行为,探讨Nb掺杂量和Al含量对Ti-Al合金化层抗高温氧化性能的影响机理。

1 实验材料与方法

选用尺寸为100mm×10mm×10mm的TC4钛合金板作为激光表面合金化的基体,其化学成分如表1所示,100mm×10mm的待处理面在激光表面合金化前经砂纸打磨后用丙酮清洗。

表1 TC4钛合金的化学成分(质量分数/%)

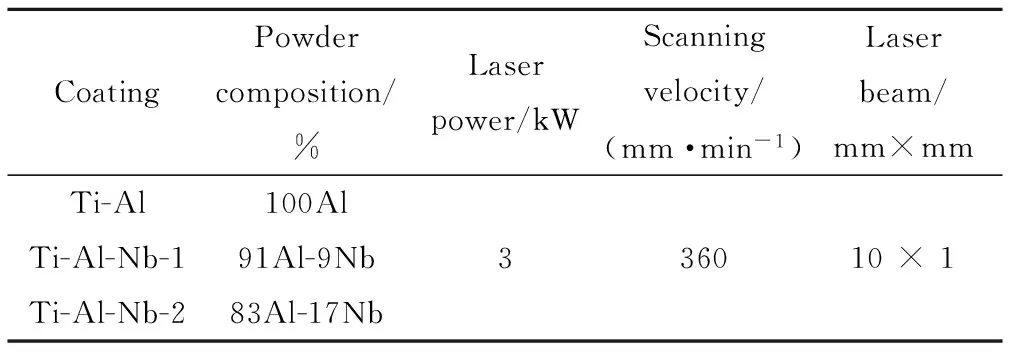

激光表面合金化工艺实验在TJ-HL-5000横流CO2连续激光器成套设备上进行,采用预置粉末法。预置粉末以纯Al粉(纯度≥99.0%,质量分数,下同;粒径50~100μm)为基底,粉末中掺杂不同量的纯Nb粉(纯度≥99.5%,粒径50~100μm),Nb掺杂量为相对于Al粉的含量(质量比)。预置粉末高度为0.8mm,采用氩气作为保护气体,气体流量为30L/min。具体粉末组成及激光表面合金化工艺参数如表2所示,其中,Nb掺杂量分别为0%,10%和20%的合金粉末制备的合金化层分别命名为Ti-Al合金化层,Ti-Al-Nb-1合金化层和Ti-Al-Nb-2合金化层。

激光表面合金化试样用电火花线切割切成10mm×10mm×10mm大小的试样,截面打磨抛光后用HF∶HNO3∶H2O=2∶1∶17(体积比)的腐蚀液腐蚀。采用S-3400N型扫描电子显微镜(SEM)对氧化前后的试样进行组织观察,并利用E-MAX能谱仪(EDS)对微区成分进行分析。采用XRD-6100型多功能X射线衍射仪(XRD)对试样进行物相鉴定,X射线衍射条件为Cu靶Kα线,加速电压40kV,电流40mA,扫描速率4(°)/min,步长0.02°。采用SX2-2.5-10箱式电阻炉对合金化试样在800℃进行1000h的高温循环氧化实验,为了保证数据的统一性和准确性,所有氧化试样均制备成相同的尺寸,并倾斜放置在氧化铝坩埚中以保证每个面具有相同的氧化程度,利用精度为0.1mg的电子天平对氧化试样进行称重,前100h每隔20h称重一次,之后每隔100h称重一次。首先计算出纯基体氧化试样的单位面积增重,然后计算出合金化试样暴露基体部分的面积和氧化增重,最后利用合金化试样总的氧化增重减去暴露基体部分的增重即为合金化层的氧化增重。

表2 预置合金粉末比例及激光工艺参数

2 实验结果与讨论

2.1 激光表面合金化层的物相组成及组织形貌

图1为不同Nb掺杂量激光表面合金化层表层的XRD谱。由图1可知,Ti-Al合金化层、Ti-Al-Nb-1合金化层和Ti-Al-Nb-2合金化层的主要组成物相均为TiAl相以及少量的Ti3Al相。Ti-Al-Nb-1合金化层和Ti-Al-Nb-2合金化层并没有发现含Nb物相的峰出现,这说明Nb主要以置换溶质原子的形式固溶于Ti-Al合金化层中。此外,在3种合金化层中均发现有少量Al2O3相峰出现,这说明合金化层中含有少量的Al2O3。

图1 激光表面合金化层的XRD图谱Fig.1 XRD patterns of laser surface alloyed coating

图2所示为不同Nb相对掺杂量Ti-Al合金化层的截面形貌。由图2可以看出,3种合金化层形貌基本类似,合金化层组织均匀,合金化层底部组织呈柱状晶形式生长,这种定向生长的模式主要是由于合金化层底部晶粒的最优生长方向与散热方向一致造成的。合金化层与基体间存在明显的过渡区域,呈典型的冶金结合特征(见图2(a),(c),(e))。合金化层主要由块状或者树枝状组织组成,其上弥散分布着球形或者不规则块状及树枝状的白色或灰色物质(见图2(b),(d),(f))。对合金化层中部的树枝状或者块状的组织进行了EDS分析,结果如表3所示。可见,Ti-Al合金化层中部树枝晶主要为TiAl金属间化合物,而Ti-Al-Nb系合金化层中部树枝晶为Nb替位的Ti(Al, Nb)金属间化合物。相比而言,在Ti-Al合金化层局部区域发现了大量裂纹的形成,包括贯穿性裂纹(见图2(a)),而仅在Ti-Al-Nb-1合金化层和Ti-Al-Nb-2合金化层的中部和底部发现极少量的裂纹出现(图2(c),(e)),这说明Ti-Al-Nb系合金化层展现较好的阻止裂纹形成和扩展的能力。Ti-Al合金化层中大量裂纹的形成主要是由以下两个原因造成的:首先,在激光熔池凝固的后期,也就是固液阶段,此时合金化层中形成的树枝晶彼此接触且拥挤在一起,液态金属的流动发生困难,只有少量的液态金属存在晶粒间,熔池凝固时发生体积收缩,晶粒承受拉应力,在拉应力的作用下晶间产生微小缝隙,由于没有液相的补充从而形成了结晶裂纹;其次,合金化层主要是由Ti-Al金属间化合物组成,一方面合金化层与基体间的热膨胀系数不同,在凝固过程中的收缩率不一致导致合金化层内产生较大的热应力,同时Ti-Al相脆性大,导致合金化层的塑性储备量小,在合金化层快速冷却过程中产生了较大的拉应力,拉应力导致的应变超过了合金化层的塑性储备量,从而导致贯穿性裂纹的出现。同时在3种合金化层中均观察到少许的孔洞出现,这主要是由于在快速凝固过程中溶入的气体来不及逸出造成的,或者是凝固后期得不到液体补充而形成的缩松。对合金化层中球形或不规则形状的弥散物相进行EDS分析,结果表明球形的物质组成元素主要为Al和O,证实其为Al2O3,球形的Al2O3颗粒主要来源于原始合金粉末中的Al氧化形成的Al2O3,其在合金化过程中未发生熔解;对合金化层中不规则形状的弥散相进行EDS分析,结果表明其主要组成元素为Ti,Al和O,证实其为TiO2和Al2O3组成的复合氧化物,这主要是由于在合金化过程中空气侵入激光熔池,熔融的Ti和Al发生氧化造成的。

图2 Ti-Al合金化层(a,b)、Ti-Al-Nb-1合金化层(c,d)和Ti-Al-Nb-2合金化层(e,f)截面SEM图 (a),(c),(e)宏观形貌;(b),(d),(f)涂层中部Fig.2 SEM morphologies of Ti-Al (a,b),Ti-Al-Nb-1 (c,d) and Ti-Al-Nb-2 (e,f) alloyed coatings(a),(c),(e)macro morphology;(b),(d),(f)the middle coating

表3 合金化层中部典型树枝晶的成分(原子分数/%)

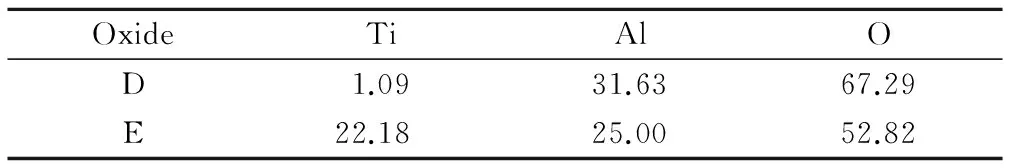

表4 不同形貌氧化物的成分分析(原子分数/%)

为了评价不同成分合金化层的抗高温氧化效果和分析Nb元素对合金化层抗高温氧化性的影响机制,对合金化层的表面元素含量进行了测定,结果如表5所示。可见,Ti-Al合金化层表面的Al含量均比Ti-Al-Nb系合金化层的高。相比Ti-Al-Nb-1合金化层,Ti-Al-Nb-2合金化层的表面Al含量稍高,这与原始合金化粉末的组成稍有所差别,这可能是由于在激光处理中合金元素的烧损、蒸发及激光熔池的对流等一系列因素造成的。在所有的合金化层表层均发现不同含量氧的存在,这主要是由于随激光束的离开和保护气体的向前移动,已熔融区域在随后的凝固过程中保护效果变差,空气中的氧侵入熔池内部,而合金化层中的Al和Ti与氧的亲和力很大,极易与空气中侵入的氧发生氧化反应,因此氧便以氧化物的形式存在在合金化中。

表5 合金化层表面的元素含量(质量分数/%)

2.2 激光表面合金化层的高温氧化行为

图3 基体及合金化层在800℃氧化1000h后的表面XRD图谱Fig.3 XRD patterns of the sample surface after oxidation at 800℃ for 1000h

图3为基体和合金化层在空气中经800℃氧化1000h后的XRD图谱。由图3可以看出,Ti-6Al-4V基体氧化产物主要为TiO2,未见明显的Al2O3峰。而Ti-Al合金化层和Ti-Al-Nb系合金化层的表面氧化产物均为TiO2和Al2O3的混合氧化物,相比而言,尽管Ti-Al-Nb-2合金化层表面Al含量比Ti-Al合金化层的低,但Ti-Al-Nb-2合金化层表面氧化产物中Al2O3峰强较其他合金化层的略高,说明Al2O3在氧化膜表层的相对含量最高,这也证实Nb掺杂有助于促进Al2O3氧化物在氧化膜表层的形成。此外,在Ti-Al-Nb系合金化层的表层氧化膜并未发现有Nb的氧化物形成,这有两种可能,一种是形成的Nb的氧化物集中分布在氧化膜的内层,其深度超过了XRD的探测范围,另一种是在氧化过程中Nb更倾向于向合金化层内层扩散。

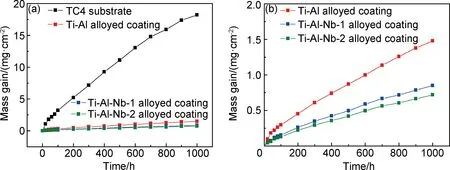

图4为基体和合金化层在800℃的氧化动力学曲线。在800℃氧化1000h后,基体、Ti-Al合金化层、Ti-Al-Nb-1合金化层和Ti-Al-Nb-2合金化层的增重分别为18.2094,1.1448,0.8519mg/cm2和0.7192mg/cm2(如图4(a)所示),合金化层的氧化增重远低于基体的氧化增重,显示出优异的抗高温氧化性能。与Ti-Al合金化层相比,尽管表面Al含量较低,但Ti-Al-Nb系合金化层氧化增重更小(如图4(b)所示),抗高温氧化性能更优异,这充分说明Nb掺杂能够提高Ti-Al合金化层的抗高温氧化性能。此外,由于Ti-Al-Nb-2合金化层中Al和Nb含量较高,因而与Ti-Al-Nb-1合金化层相比,其氧化增重最小。但并不是合金化层中Nb含量越高越好,文献[9]的研究结果指出,当TiAl合金中掺杂的Nb含量超过15%(原子分数)时,氧化时氧化膜中会形成TiNb2O7相,使其对改善TiAl合金抗高温氧化性的效果减弱。

图4 基体及合金化层在空气中800℃的氧化动力学曲线 (a)基体和合金化层;(b)合金化层Fig.4 Oxidation kinetics of the substrate and the alloyed coating at 800℃ in air (a)the substrate and the alloyed coating;(b)the alloyed coating

为进一步揭示合金化层的抗高温氧化机理,对合金化层氧化膜表面形貌及截面形貌和元素分布进行了分析。图5所示为合金化层氧化膜的表面形貌,由图5可以看出,Ti-Al合金化层氧化膜表面氧化物颗粒呈团聚状分布,且有较多的孔洞形成,这些孔洞为氧的内扩散提供了渠道,因此其保护效果相对较差。与Ti-Al合金化层相比,尽管Al含量低,但Ti-Al-Nb-1合金化层氧化膜表面平整且更为致密,氧化物颗粒尺寸均匀,孔洞较少,可以有效阻止氧的内扩散,从而为合金化层提供有效的防护,同时也说明Nb在合金化层中的掺杂有助于细化氧化物颗粒,促进致密氧化膜的形成。对比Ti-Al-Nb-1合金化层和Ti-Al-Nb-2合金化层,发现Ti-Al-Nb-2合金化层表面氧化物颗粒更为细小致密,未见明显的孔洞,因而其保护效果最好,这也说明合金化层中Al含量和Nb相对掺杂量越高越有助于致密氧化膜的形成。

图6所示为合金化层氧化膜截面BSE形貌图和EDS分析图,可以看出,合金化层表层的氧化区域由氧化膜和氧扩散区两部分构成。3种合金化层氧化膜均呈由Al2O3和TiO2组成的多层结构,只是氧化膜的厚度及氧化膜层中的Al2O3和TiO2的组成比例不同,这种特性是由氧化热力学、氧化动力学和Nb的掺杂作用造成的。Nb相对掺杂量为0%的Ti-Al合金化层表面氧化膜的厚度约为40μm,氧化膜最外层以TiO2为主导,这主要是由于合金化层表面Al含量低于60%(原子分数),以及TiO2和Al2O3相似的热力学稳定性,导致在氧化时Ti-Al合金化层表面不能发生Al 的选择性氧化,而是TiO2和Al2O3同时形核,但由于TiO2晶格结构的强烈无序性,导致TiO2的生长速度远大于Al2O3的生长速度,在后续的氧化过程中,TiO2的生长明显占优,因此在合金化层的表面形成了以TiO2为主导的混合氧化物层。由于氧化表层TiO2的优先形成,导致表层氧化膜下方富Al,使得Al 的相对浓度升高,在后续氧化过程中促进了Al2O3的形成,同时由于Al在TiO2中有一定的溶解度,Al向TiO2膜内扩散,进而被氧化成Al2O3,因此在氧化膜的次表层形成了由Al2O3为主导的混合氧化物层[1]。上述过程交替出现,最终Ti-Al合金化层的氧化膜出现了TiO2和Al2O3交替占主导的多层混合结构,Ti-Al合金化层表面氧化膜的生长机制包括氧的内扩散和Al,Ti的外扩散。相比而言,Nb相对掺杂量为10%和20%的合金化层氧化膜的厚度分别为28μm和24μm,明显小于未掺杂Nb的Ti-Al合金化层氧化膜的厚度。

图5 合金化层氧化膜表面SEM形貌图 (a)Ti-Al合金化层;(b)Ti-Al-Nb-1合金化层;(c)Ti-Al-Nb-2合金化层Fig.5 Surface SEM morphologies of the oxide scales of alloyed coatings (a)Ti-Al coating;(b)Ti-Al-Nb-1 coating;(c)Ti-Al-Nb-2 coating

图6 合金化层氧化膜截面BSE形貌图和EDS分析图 (a)Ti-Al合金化层;(b)Ti-Al-Nb-1合金化层;(c)Ti-Al-Nb-2合金化层Fig.6 BSE morphologies and EDS analysis of the cross-section of the oxide scale(a)Ti-Al alloyed coating;(b)Ti-Al-Nb-1 alloyed coating;(c)Ti-Al-Nb-2 alloyed coating

除了受氧化膜表面致密度的影响外,氧化膜的生长还受氧化膜结构的影响。而氧化膜的结构取决于掺杂元素对氧化物结构的影响以及氧化膜中TiO2与Al2O3所占的比例。

众所周知,高温下的TiO2具有金红石结构,在较高氧分压条件下,氧空位是其主要缺陷,氧通过TiO2中的氧空位缺陷向内快速扩散。根据图6(a)所示EDS结果,Ti-Al合金化层氧化膜层TiO2的相对含量较高,氧空位缺陷浓度大,导致合金化层表面氧化膜快速生长,厚度较大。Nb和Ti具有相似的价电子结构和尺寸因素,能够与Ti无限互溶,掺杂的Nb易占据正常Ti离子的结点位置,且Nb5+具有比Ti4+高的化合价,因此Nb5+掺杂置换Ti4+可以降低TiO2中的氧空位浓度,因而降低了氧向内扩散通道的数量,抑制了TiO2的生长。文献[9]研究表明,当Ti-Nb合金中Nb的掺杂量为4%(原子分数)时,合金氧化物中TiO2的氧空位消失,因而明显降低了合金表层氧化膜的生长速度。

氧化膜中TiO2与Al2O3所占的比例取决于金属离子的扩散能力以及氧化物的形成能力。金属离子向外扩散能力取决于与其近邻离子间的化学键强弱以及该金属离子的空位浓度。从图6(b),(c)可以看出,Ti-Al-Nb系合金化层表面氧化膜中Al2O3的相对比例要高于TiO2,这说明Nb掺杂能够促进Al2O3的形成,并且在适当的Al含量前提下,Nb含量越多,Al2O3的相对比例越高。李丹[10]研究了不同元素掺杂对Ti-Al合金的Ti和Al的空位形成能,发现Nb掺杂能够降低Al的空位形成能和提高Ti的空位形成能,因此造成合金中高的Al空位浓度,从而促使更多的Al向外扩散,与氧原子反应形成Al2O3,增加了氧化膜中Al2O3的比例,从而使氧化膜更加致密,抗高温氧化效果更优异。此外,文献[11]研究表明,Nb掺杂使得Ti-Al和Al-Al间相互作用减弱,但使Ti-Ti间相互作用明显增强,这样就使得Al原子更容易挣脱近邻原子的束缚作用跳到Al空位位置,使Ti的外扩散受到抑制,从而也促进了氧化膜中Al2O3的形成。同时,吴红丽等[12]利用第一原理方法研究了Nb掺杂对Ti,Al和O原子键合作用的影响,发现Nb掺杂削弱了Ti原子和O原子的相互作用,增大了TiO2的生成能垒,而增强了Al原子和O原子的相互作用,减小了Al2O3的生成能垒,有利于促进氧化膜中Al2O3的形成。

3 结论

(1)采用激光表面合金化技术在TC4合金表面制备出Nb相对掺杂量不同的Ti-Al。合金化层组织均匀,与基体呈典型的冶金结合。Nb掺杂量为0%的Ti-Al合金化层内出现大量的表面裂纹和少量的贯穿性裂纹,而Nb相对掺杂量为10%和20%的Ti-Al合金化层内未发现明显的裂纹存在。

(2)与基体相比,不同Nb掺杂量的Ti-Al合金化层均表现出优异的抗高温氧化性能。在本实验研究范围内,随着合金化层中Al含量和Nb掺杂量的提高,合金化层的抗高温氧化性能提高。

(3)Nb掺杂对改善Ti-Al合金化层抗高温氧化性能的有益作用表现在减少TiO2中的缺陷浓度,细化氧化物颗粒以及促进Al2O3的形成。

[1] 李亚非, 张平则, 许浩. 等离子表面Cr-Si合金化改善TiAl基合金高温性能的研究[J]. 航空材料学报, 2011, 31(6): 43-49.

LI Y F, ZHANG P Z, XU H. Improving TiAl-based alloy high temperature properties by plasma surface Cr-Si alloying[J]. Journal of Aeronautical Materials, 2011, 31(6): 43-49.

[2] 王清江, 刘建荣, 杨锐. 高温钛合金的现状与前景[J]. 航空材料学报, 2014, 34(4): 1-26.

WANG Q J, LIU J R, YANG R. High temperature titanium alloys: status and perspective[J]. Journal of Aeronautical Materials, 2014, 34(4): 1-26.

[3] 黄旭, 李臻熙, 高帆. 航空发动机用新型高温钛合金研究进展[J]. 航空制造技术, 2014, 451(7): 70-75.

HUANG X, LI Z X, GAO F. Recent development of high-temperature titanium alloys for aeroengine[J]. Aeronautical Manufacturing Technology, 2014, 451(7): 70-75.

[4] 曹春晓. 钛合金在大型运输机上的应用[J]. 稀有金属快报, 2006, 25(1): 17-21.

CAO C X. Applications of titanium alloys on large transporter[J]. Rare Metals Letters, 2006, 25(1): 17-21.

[5] JIANG H R, HIROHASI M, LU Y, IMANARI H. Effect of Nb on the high temperature oxidation of Ti-(0-50 at.%)Al[J]. Scripta Materialia, 2002, 46(9): 639-643.

[6] VOJTECH D, CIZKOVSKY J, NOVAK P, et al. Effect of niobium on the structure and high-temperature oxidation of TiAl-Ti5Si3 eutectic alloy[J]. Intermetallics, 2008, 16(7): 896-903.

[7] 王文波, 贺志勇, 王振霞,等. TA2表面等离子渗铌合金化层在700~900℃的氧化行为[J]. 稀有金属材料与工程, 2014, 43(5): 1105-1110.

WANG W B, HE Z Y, WANG Z X, et al. Oxidation behavior of surface plasma niobium alloying layer on TA2 at 700~900℃ [J]. Rare Metals Materials and Engineering, 2014, 43 (5): 1105-1110.

[8] 郭朝丽, 贲海峰, 刘小萍,等. TiAl合金双层辉光表面等离子渗Nb工艺[J]. 热加工工艺, 2007, 36(2): 57-60.

GUO C L, BEN H F, LIU X P, et al. Process of double glow surface plasma niobizing on TiAl alloy[J]. Hot Working Technology, 2007, 36(2): 57-60.

[9] YOSHIHARA M, MIURA K. Effect of Nb addition on oxidation behavior of TiAl[J]. Intermetallics, 1995, 3(5): 357-363.

[10] 李丹. 多元合金化对钛铝合金高温抗氧化性能研究[D]. 沈阳: 沈阳师范大学, 2011.

LI D. A study of the influence of multi-component alloying on oxidation resistance of γ-TiAl based alloy[D]. Shenyang: Shenyang Normal University, 2011.

[11] 张国英, 刘贵立. 现代电子理论在材料设计中的应用[M]. 北京: 科学出版社, 2011.

ZHANG G Y, LIU G L. Application of Modern Electron Theory in Materials Design[M]. Beijing: Science Press, 2011.

[12] 吴红丽, 张伟, 宫声凯. Nb元素影响TiAl金属间化合物键合特征的第一原理计算[J]. 化学学报, 2008, 66(14): 1669-1675.

WU H L, ZHANG W, GONG S K. Effect of Nb on the bonding characteristics of TiAl intermetallic compounds: a first-principle study[J]. Acta Chimica Sinica, 2008, 66(14): 1669-1675.

(本文责编:齐书涵)

Effect of Nb Doping on High Temperature Oxidation Resistance of Ti-Al Alloyed Coatings

DAI Jing-jie1,2,ZHANG Feng-yun2,WANG A-min2,CHEN Chuan-zhong1,WENG Fei1

(1 Key Laboratory for Liquid-solid Structural Evolution &Processing of Materials (Ministry of Education),Shandong University,Jinan 250061,China; 2 School of Mechanical and Electronic Engineering,Qingdao Binhai University,Qingdao 266555,Shandong,China)

Ti-Al alloyed coatings with different Nb doping contents were fabricated on TC4 titanium alloy by laser surface alloying to improve high temperature oxidation resistance of the alloy. Structures and high temperature oxidation behaviors of the alloyed coatings were analyzed and tested by X-ray diffraction (XRD), scanning electron microscope (SEM), energy dispersive spectrometer (EDS) and box-type resistance furnace. The results show that the alloyed coatings consist of TiAl and Ti3Al, and no niobium compound are formed in Ti-Al-Nb alloyed coatings. The alloyed coatings are uniform and exhibit excellent metallurgical bonding with the substrates. A large amount of surface cracks and a few penetrating cracks are formed in Ti-Al alloyed coating without Nb doping, while no obvious cracks are formed in Ti-Al alloyed coating with Nb doping. The oxidation mass gains of all the alloyed coatings were significantly lower than those of the substrate. The alloyed coatings with Nb doping exhibit more excellent high temperature oxidation resistance due to the beneficial machanism of Nb doping. The mechanism of Nb doping on improving high temperature oxidation resistance of Ti-Al alloyed coatings includes reducing the defect concentration of TiO2, refining oxide grains and promoting the formation of Al2O3.

titanium alloy;Ti-Al alloyed coating;Nb doping;high temperature oxidation resistance

10.11868/j.issn.1001-4381.2016.000748

TG178

A

1001-4381(2017)02-0024-08

山东省2016年重点研发计划项目(2016GGX102018)

2016-06-17;

2016-10-29

陈传忠(1963—),男,教授,博士,主要从事金属材料表面改性研究,联系地址:山东省济南市经十路17923号山东大学材料科学与工程学院(250061),E-mail: czchen@sdu.edu.cn