污泥流化床焚烧特性数值模拟与分析

2017-06-28卢闪李文杨玉滢赵斌

卢闪,李文,杨玉滢,赵斌

(华北理工大学 冶金与能源学院,河北 唐山 063210)

污泥流化床焚烧特性数值模拟与分析

卢闪,李文,杨玉滢,赵斌

(华北理工大学 冶金与能源学院,河北 唐山 063210)

污泥焚烧;燃烧特性;数值模拟;温度场;烟气污染物

采用Fluent软件对某212 t/d流化床焚烧炉处理混合污泥(含水率58.8%)的燃烧过程进行了数值模拟与分析,研究了温度场、速度场及烟气中各主要污染物的排放特性。结果表明:随入炉污泥含水率的增加,焚烧炉排烟温度降低,炉内速度分布趋于均匀,而烟气成分含量中,CO含量变化不大,CO2、SO2与NO含量均降低;在相同配风条件下,含水率为50%的污泥燃烧不充分,当含水率为60%的污泥燃烧时,烟气温度与CO2、SO2、NO含量较高,但SO3含量较低。研究结果可为污泥焚烧系统的运行优化提供理论参考。

污泥焚烧具有处理速度快、处理量大、占地面积小、无需长期储存和长距离运输等优点,可有效实现污泥处理减量化和无害化的目的。同时,污泥焚烧产生的热量及生成性能稳定的残渣可进一步回收利用。但污泥焚烧产生的烟气污染物亟需得到合理的控制。

国内的一些学者已经对污泥的焚烧处理及其污染物特性进行了研究,吴成军[1]等研究了污泥和煤在循环流化床中以不同比例混合燃烧时汞的排放特性;楼波[2]等通过Fluent对广东某电厂煤粉炉内掺混污泥的燃烧过程进行了数值模拟与分析;方平[3]等对污泥干化焚烧过程中的污染物排放及控制进行了深入研究。虽然对污泥焚烧处理有一定的研究基础,但采用数值模拟方法对不同含水率工况下污泥单独燃烧时的污染物排放特性的研究相对较少。因此,选用非预混和燃烧模型和DPM离散相模型,对流化床焚烧炉污泥的燃烧特性进行数值模拟,具有重要的工程实践意义及学术价值。

1 焚烧炉

国内某污泥半干化焚烧系统工艺流程如图1所示。首先将含水率为80%的湿污泥送入倾斜盘式转筒干燥机中,通过蒸汽干燥把污泥水分降至40%左右,从干燥机排出的干污泥与湿污泥混合后送入流化床焚烧炉内,焚烧炉出口约850 ℃的高温烟气依次通过空气换热器、余热锅炉,最终经烟气处理设备由烟囱排放。余热锅炉产生的蒸汽与外供蒸汽混合返回至干燥机,对污泥进行干燥处理。

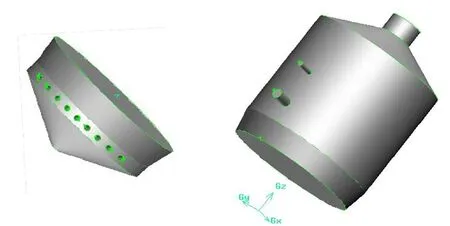

焚烧炉是系统中最重要的处理设备,日处理量为212 t混合污泥(含水率58.8%),热负荷约49 400 MJ/h。一次风口即底部分散管均匀布入流化空气,干湿污泥以1.12:1的配比混合后投入炉膛燃烧。由于焚烧炉底部空气分散管以下不参与燃烧,且密相区较为复杂,故为简化计算,只利用Fluent模拟稀相区气相燃烧区域(床层固体污泥焚烧部分的计算由Matlab完成)。选用Gambit软件建立焚烧炉全尺寸的三维模型,如图2所示。焚烧炉炉膛为圆柱体,炉高为14.8 m,内径为6.6 m,静止时床层高度为1.5 m,运转时流化床高度为2.0~2.5 m。建立三维模型时,取运转时砂层高度为2.0 m,污泥入口管内径为448 mm,二次风入口管内径为200 mm,烟气出口管内径为1 500 mm。

图2 污泥焚烧炉模型

2 模型与方法

2.1 数学模型

选用非预混和燃烧模型以及DPM离散相模型,对流化床焚烧炉污泥燃烧特性进行数值模拟[4]。采用标准k-ε两方程建立数学模型进行求解,标准k-ε模型是基于湍流动能和湍流耗散率的公式,假设分子间的粘性可以忽略,流场是完全湍流的。辐射传热过程选用P-1模型,由于燃烧温度与排烟温度限制,NOx气体主要为燃料型,且试验结果表明,污泥燃烧排放的烟气中NO的含量比NO2多,NO2由NO进一步反应生成,因此着重考虑NO,采用的NO生成模型是Extended Zeldovich[5-7],模型由以下3种反应构成:

N2+O→NO+N

(1)

N+O2→NO+N

(2)

N+ OH→NO+H

(3)

2.2 网格处理

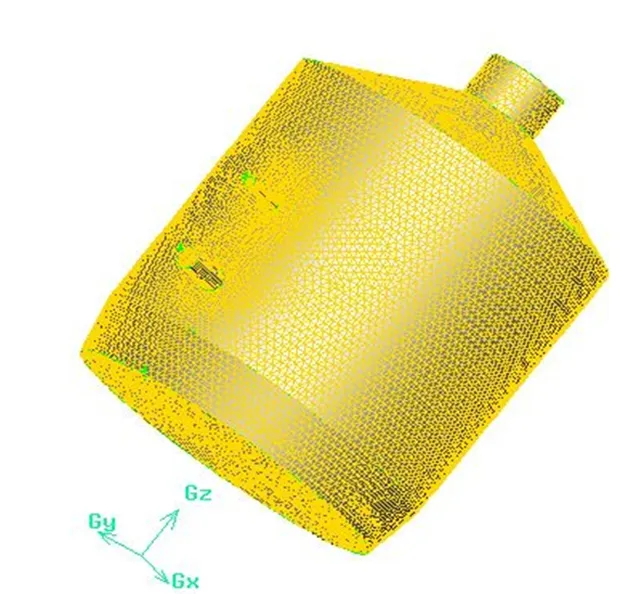

Fluent计算中,网格质量直接关系到之后的模拟结果是否准确。因此,划分网格时要着重关注网格划分质量。Gambit网格类型包括结构、非结构以及杂交网格。用Gambit软件对流化床焚烧炉进行网格划分,采用四面体结构网格,网格总数为756 694个,如图3所示。

图3 模型网格划分示意图

2.3 边界条件

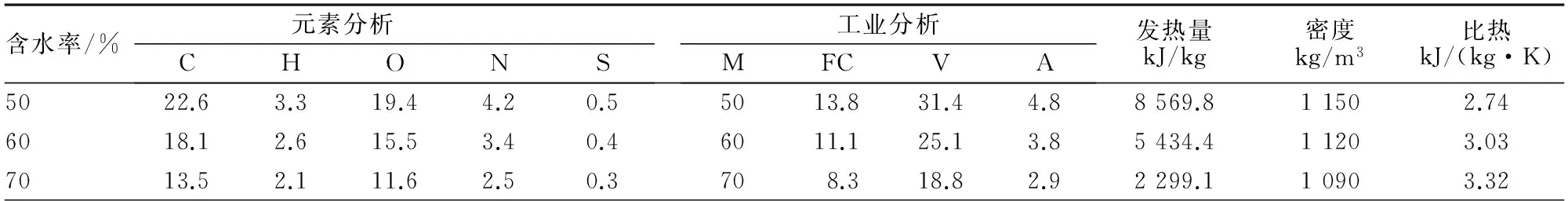

Fluent数值模拟时,需输入污泥的元素分析、工业分析、颗粒密度及比热和发热量等物性参数。研究了污泥含水率分别为50%、60%、70% 3种工况下,流化床焚烧炉内温度场、速度场等变化规律,不同工况下污泥的理化分析结果如表1所示。

表1 不同工况下污泥理化分析数据

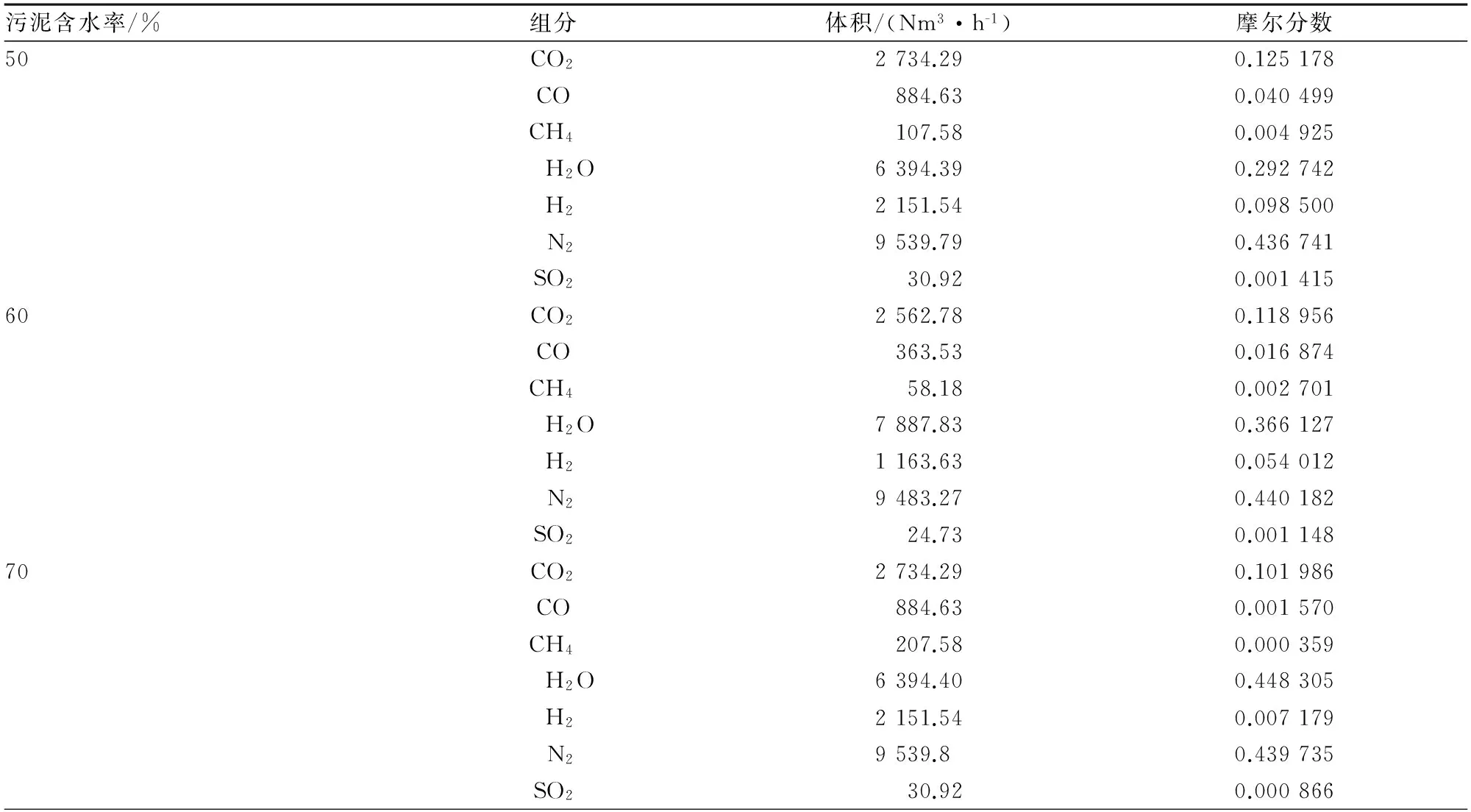

因采用的是非预混和燃烧模型(PDF),需要计算出炉膛密相区内每小时产生的各组分体积及其摩尔比,可利用Matlab软件进行床层密相区固体污泥焚烧部分的计算,再把计算结果作为稀相区气相燃烧的边界条件。焚烧炉内流化空气量约11 700 Nm3/h,密相区温度约为800 ℃。求解结果如表2所示。

表2 密相区各组分体积分数及其摩尔比

3 结果与讨论

3.1 数值模拟验证

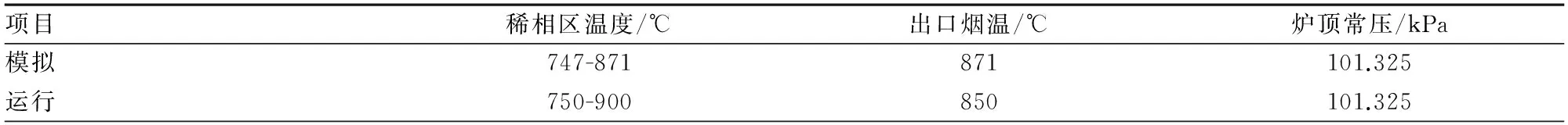

该污泥处理处置工程实际运行时所燃烧的混合污泥含水率为60%,为验证数值模拟结果的合理性,将含水率为60%的污泥燃烧时的模拟值与实际运行数据进行对比分析,如表3所示。

表3 含水率为60%污泥燃烧时模拟结果与运行值对比

由表3分析可知,燃烧含水率为60%污泥时,炉顶压力的模拟值与试验所得数据一致,实际运行时,焚烧炉出口烟温为850 ℃,模拟值与运行值相对误差为2.47%,炉膛稀相区温度范围为750~900 ℃。在相同配风条件下,模拟值为747~871 ℃,相对误差范围为0.40%~3.22%。数值模拟结果与实际运行值相对误差较小。因此,验证了数值模拟的正确性。

3.2 燃烧特征分析

3.2.1 温度场

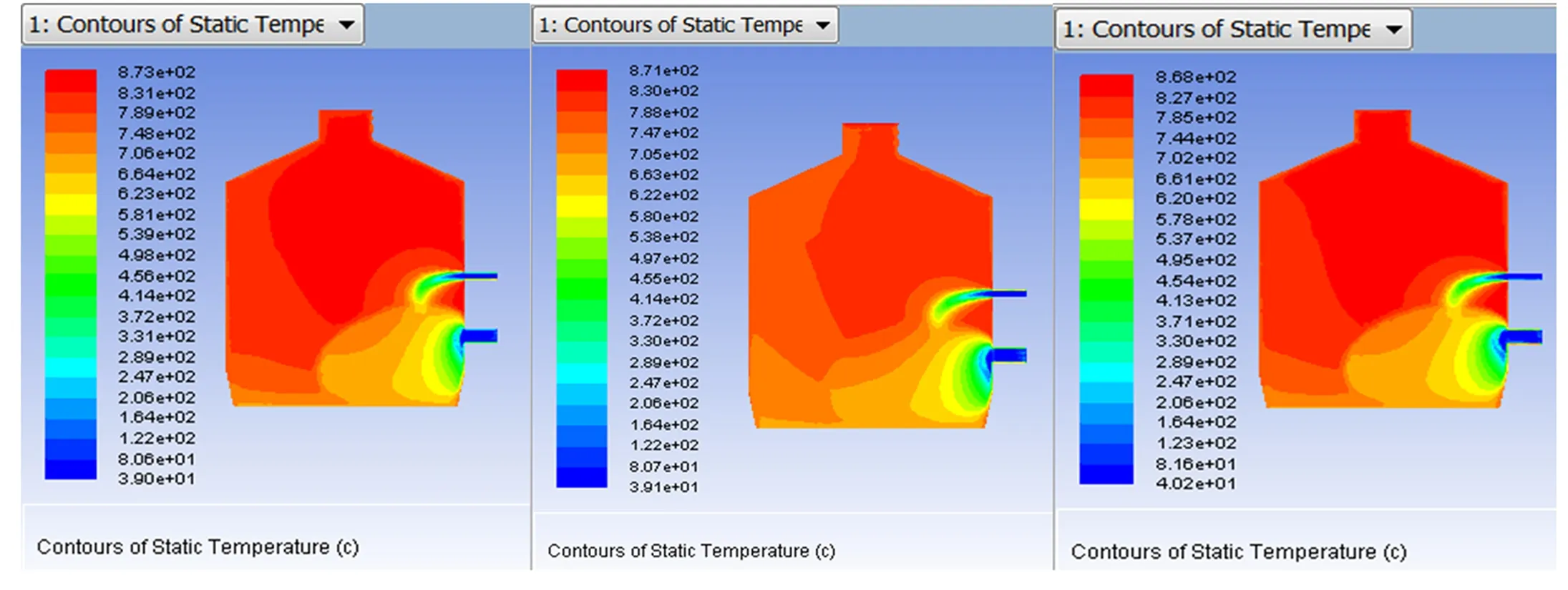

对含水率分别为50%、60%、70%的入炉污泥在流化床焚烧炉内燃烧时Y=0纵向切面上的温度变化云图进行对比,如图4所示。污泥在3种工况下燃烧时,炉膛稀相区底部温度均较低,主要由于污泥中水分较多,汽化潜热较大。随着二次风的鼓入以及污泥中挥发分的不断析出,气相燃烧逐渐减弱,温度沿炉膛高度方向呈现出升高的趋势,炉膛中上部温度较高。在炉膛Y=0纵向切面左侧近壁处均出现了低温燃烧区,主要是由于污泥受到一次风的扰动作用而引起的。

图4 不同含水率污泥燃烧时纵向切面炉膛温度分布

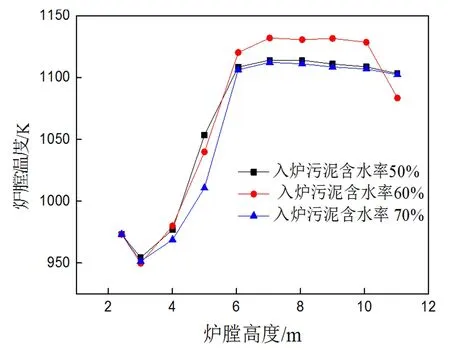

含水率分别为50%、60%、70%的入炉污泥在流化床焚烧炉内燃烧时,焚烧炉中轴线上温度变化如图5所示。炉膛高度6 m以下位置,温度随入炉污泥水分的减少而增加,主要因为入炉污泥的泥质特性在很大程度上影响到焚烧炉炉膛温度,尤其是污泥含水率。一方面,当入炉污泥含水率较高时,污泥发热量相对减小[8],挥发分与固定碳所占比例也就降低,灰分含量增多,燃烧时产生的能量也就较少。另一方面,入炉污泥含水率越高,进入焚烧炉的水分也就越多,由水蒸气造成的排烟能量损失相应增大。因此,随着入炉污泥含水率的增高,炉膛温度相应降低。炉膛高度6 m以上区域,含水率为60%的污泥燃烧时温度超过含水率为50%的污泥,原因可能是相同配风条件下,含水率为50%的污泥燃烧不充分。

图5 焚烧炉中轴线位置不同含水率污泥燃烧温度对比

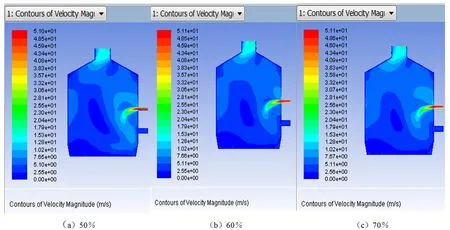

3.2.2 速度场

对含水率分别为50%、60%、70%的入炉污泥在流化床焚烧炉内燃烧时Y=0 纵向切面的速度变化进行对比分析,如图6所示。炉膛内部均明显的体现出速度场的大小变化,稀相区底部速度较小,且随炉膛纵向高度逐渐增大,烟气出口处速度达到较高值。这是由于一次风由布置在炉膛底部的布风板进入,速度均匀,基本不变,之后污泥挥发分析出,与二次风混合发生气相燃烧,使炉膛内部出现速度变化。烟气出口处由于排烟口径的缩小,速度达到了最大值。

图6 不同含水率污泥燃烧时纵向切面炉膛速度分布

3.2.3 烟气组分分布

(1)CO与CO2质量分数

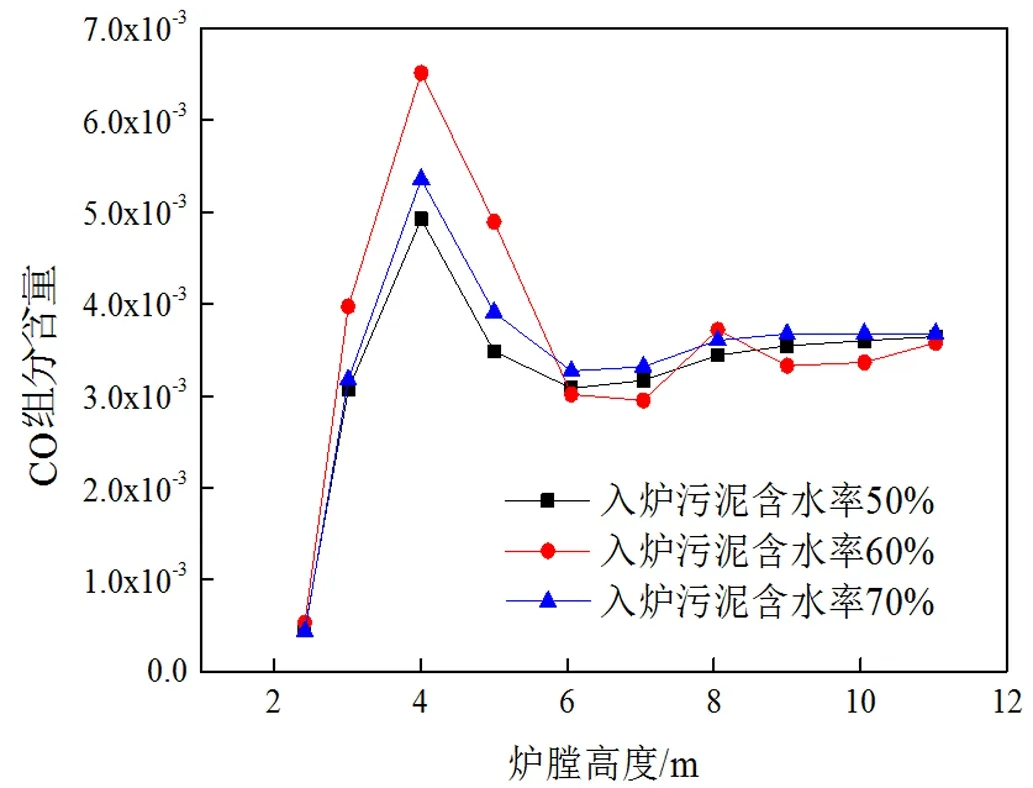

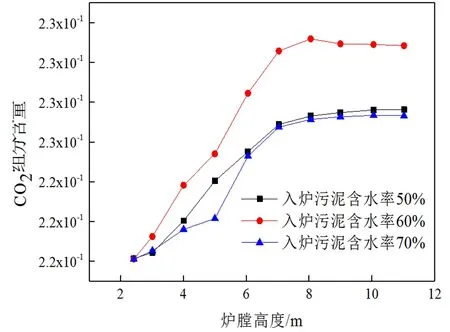

CO和CO2的质量份额是反应炉内燃烧状况的重要参考依据[9-10],含水率分别为50%、60%、70%的入炉污泥在焚烧炉中轴线位置CO和CO2质量份额分布如图6、图7所示。由图7和图8可看出,烟气出口处CO含量整体变化不大,均占总组分份额的0.003 6左右,而CO2含量出现明显的变化。理论上而言,炉膛烟气出口处CO2含量应随入炉污泥水分的增加而略有降低,这与污泥的元素组成成分与焚烧炉的燃烧质量有关。但由模拟结果来看,含水率为60%污泥燃烧时烟气出口处CO2含量较高,占总组分份额的0.230 85,含水率为70%污泥燃烧时烟气出口处CO2含量较低,约占总组分份额的0.227 32。3种工况污泥燃烧时CO2含量分布与炉膛温度分布趋势相对应,原因可能是相同配风条件下,含水率为50%污泥燃烧不充分。

图7 焚烧炉中轴线位置不同含水率污泥燃烧CO含量对比

图8 焚烧炉中轴线位置不同含水率污泥燃烧CO2含量对比

(2)SO2与SO3质量分数

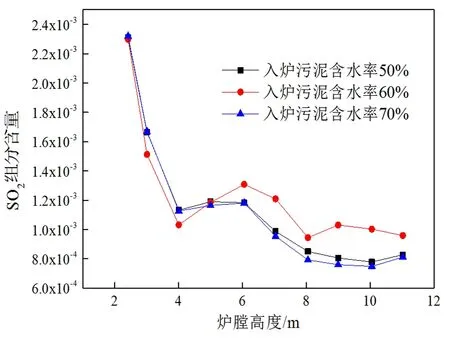

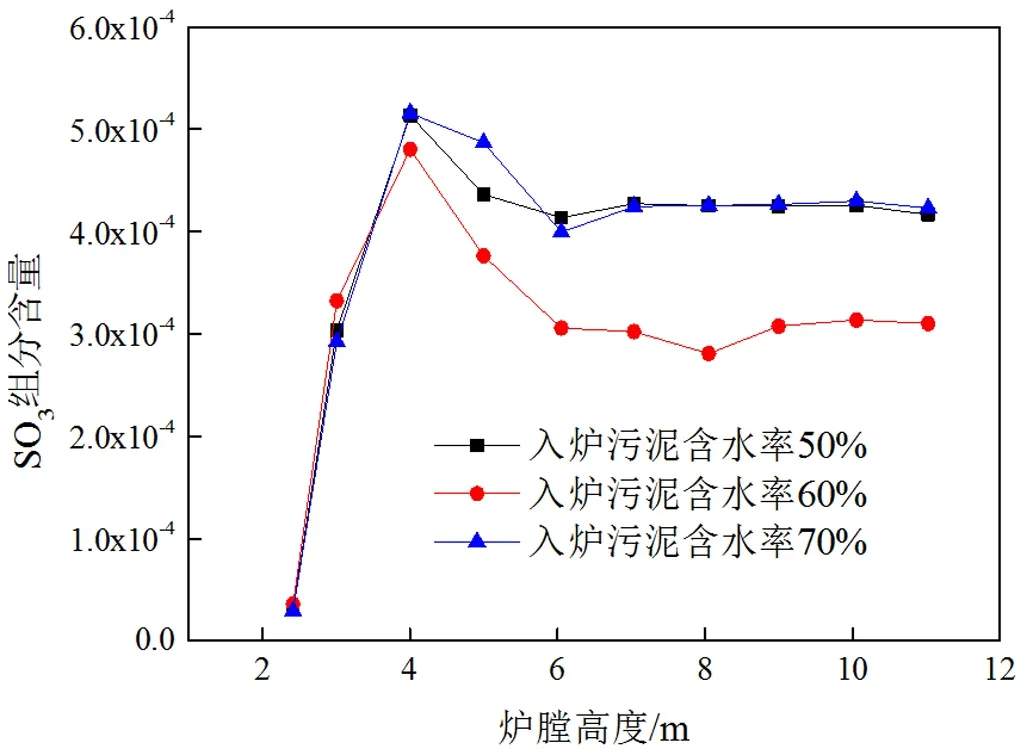

SO2的生成量几乎完全依赖于燃料中的硫含量,而与流化空气量、焚烧炉容量、燃烧器类型等因素无关。燃料成分里的含硫化合物很容易与氧气发生反应生成SO2以及少量的SO3。含水率分别为50%、60%、70%的入炉污泥在流化床焚烧炉内燃烧时焚烧炉中轴线位置SO2和SO3质量份额分布如图9、图10所示。分析可知,污泥在3种工况下燃烧时,SO2含量沿炉膛高度方向,随着污泥的燃尽逐渐减少,SO3随着炉膛高度的增加,含量均略有增加,但烟气出口处SO3含量极少。且含水率为60%的污泥燃烧时,烟气出口处,SO3含量最低,约占总组分份额的0.000 305,SO2含量相对较高,约占总组分份额的0.000 96,这与污泥的燃烧质量有关。

图9 焚烧炉中轴线位置不同含水率污泥燃烧SO2含量对比

图10 焚烧炉中轴线位置不同含水率污泥燃烧SO3含量对比

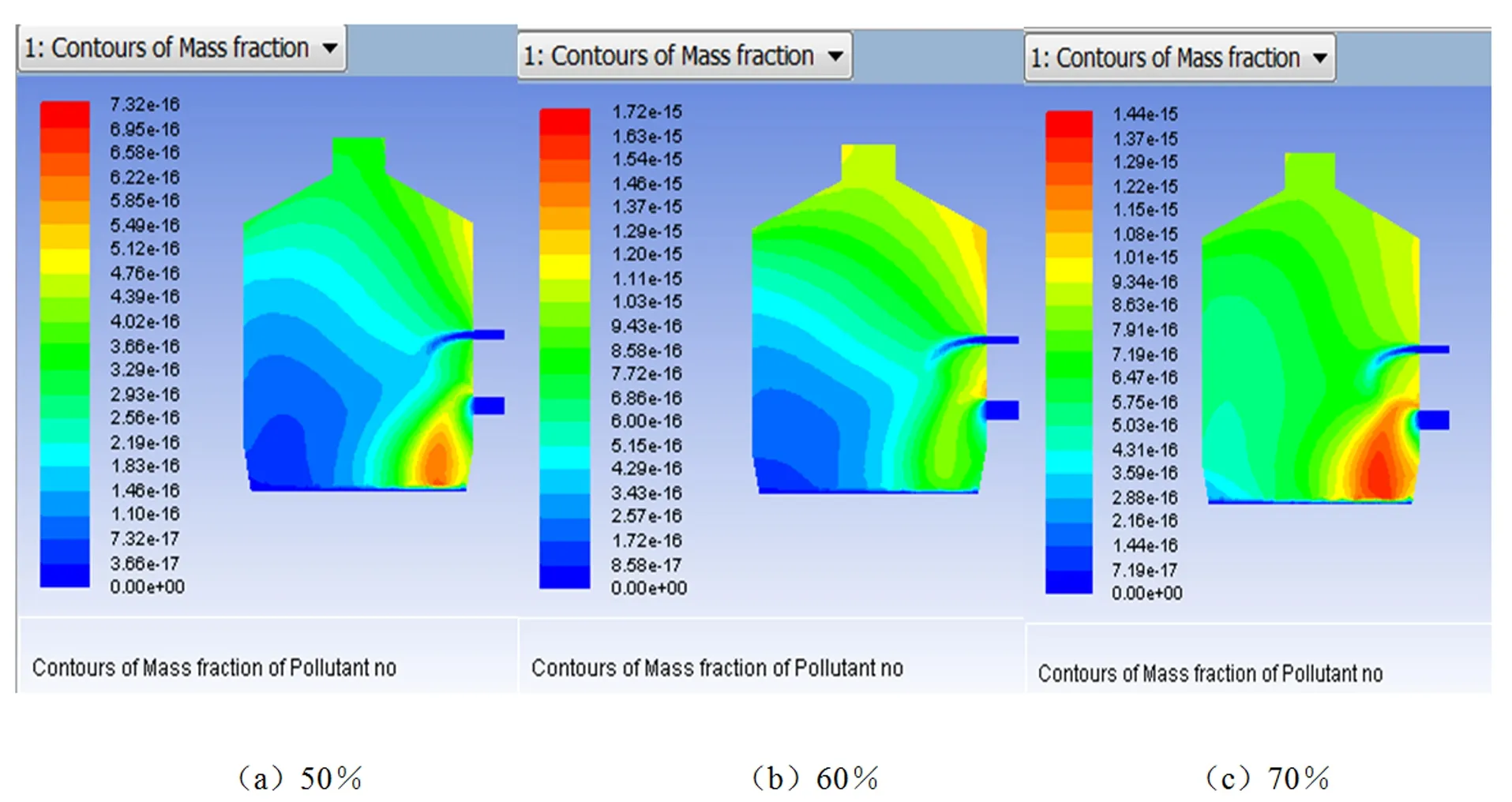

(3)NO质量分数

对含水率分别为50%、60%、70%3种工况下的入炉污泥在流化床焚烧炉内燃烧时Y=0 纵向切面上的NO质量分布云图进行对比分析,如图11所示。组分NO含量沿着炉膛高度的纵向方向均升高,炉膛上部高温区NO含量较多[11],这是由于最初污泥中的组分N参与燃烧反应生成的小部分NO基本上集中在炉膛底部区域,由于二次风的鼓入,燃烧反应愈加充分,污泥在流化床内受热分解析出的含氮挥发分(如NH3、HCN、N2等),进一步与氧化合生成NO,因此,NO含量逐渐升高。

理论上,入炉污泥水分越低,炉膛烟气出口处NO含量相应越高,这与焚烧炉内的温度分布相对应,一般而言,炉膛温度越高,NOx含量也就越多。但由模拟结果来看,含水60%污泥燃烧时烟气出口处NO含量较高,含水70%污泥燃烧时烟气出口处NO含量较低,这与含水率为50%的污泥燃烧不充分有关。

图11 不同含水率污泥燃烧时NO质量分数分布云

4 结论

(1)随着入炉污泥含水率的增加,焚烧炉内排烟温度降低、速度分布趋于均匀,烟气成分含量中,CO含量变化不大,CO2、SO2与NO含量均降低。

(2)当焚烧炉内流化空气量约为11 700 Nm3/h时,含水率为50%的污泥燃烧不充分,含水率为60%污泥燃烧时,烟气温度与CO2、SO2、NO含量较高,SO3含量最低,约占总组分份额的0.000 305。

(3)入炉污泥水分的增加可有效降低烟气污染物含量,但相应的排烟温度也降低。因此,在保证各项污染物气体的排放指标降低的同时,应进一步分析焚烧炉燃烧状况是否良好。

[1] 吴成军,段钰锋,赵长遂,等.污泥与煤在循环流化床混烧过程中的汞排放特性[J].环境科学学报,2008,28(7):1 347-1 353.

[2] 楼波,王芳,彭晓君.煤粉炉内掺混废水污泥燃烧的数值模拟与分析[J].华南理工大学学报(自然科学版),2010,38(10):153-156.

[3] 方平,岑超平,唐子君,等.污泥焚烧大气污染物排放及其控制研究进展[J].环境科学与技术,2012,35(10):70-80.

[4] 宋金礼,陈贵军,王娟.发酵罐内固液两相流的数值模拟[J].节能,2015,34(5):22-25.

[5] 殷立宝,朱天宇,张成,等.掺烧污泥煤粉锅炉燃烧特性的数值模拟[J].热力发电,2015,44(3):28-33.

[6] 王飞,朱小玲,李博,等.污泥干化焚烧过程中污染物排放的研究[J].给水排水,2011,37(5):22-26.

[7] 盛洪产,何国宾,金孝祥,等.循环流化床燃煤锅炉掺烧造纸污泥的运行特性分析[J].动力工程学报,2013,33(5):340-345.

[8] 周家平,唐强,王丽朋,等.污水污泥在富氧环境下燃烧特性的实验研究[J].环境工程学报,2011,5(8):1 871-1 876.

[9] 梁瑛.撬装式含油污泥焚烧炉燃烧特性模拟研究[D].西安:西安石油大学,2015.

[10] 程晓波,李博,王飞,等.上海市竹园污泥干化焚烧系统的能量平衡分析[J].节能,2011,30(10):15-18.

[11] 殷立宝,徐齐胜,胡志锋,等.四角切圆燃煤锅炉掺烧印染污泥燃烧与NOx排放特性的数值模拟[J].动力工程学报,2015,35(3):178-184.

Numerical Simulation and Analysis of Sludge Incineration Characteristics in Fluidized Bed

LU Shan,LI Wen,YANG Yu-ying,ZHAO Bin

(College of Metallurgy and Energy,North China University of Science and Technology,Tangshan Hebei 063210,China)

sludge incineration; combustion characteristic; numerical simulation; temperature field; flue gas pollutant

Fluent software was used to simulate and analyze the combustion process of sludge in a fluidized bed incinerator which could dispose mixed sludge (the moisture content is 58.8%) with 212 t/d.The temperature field,velocity field and the emission characteristics of the main pollutants in the flue gas were discussed.The simulation results show that:with the increase of sludge moisture content into the furnace,the exhaust gas temperature of incinerator is decreased,the velocity distribution tends to be uniform,and in the flue gas component content,CO content is changed little,CO2,SO2and NO content are decreased slightly.Under the condition of the same air distribution,the sludge combustion is not sufficient which moisture content of 50%.So that when the sludge which moisture content of 60% is burning,the flue gas temperature and content of CO2,SO2and NO are higher,the content of SO3is less.The results can provide a theoretical reference for the operation optimization of sludge incineration system.

2095-2716(2017)03-0012-09

2017-01-13

2017-05-10

TQ534 X705

A