青海玛尔挡水电站原位变形模量研究

2017-06-27孙红雨孙裔发

孙红雨,孙裔发

(湖北省宜昌市鼎诚技术服务有限公司,湖北 宜昌,443002)

青海玛尔挡水电站原位变形模量研究

孙红雨,孙裔发

(湖北省宜昌市鼎诚技术服务有限公司,湖北 宜昌,443002)

本文以青海黄河玛尔挡水电站前期所做的变形模量试验为背景,以现场模拟的形式,阐述了在无侧限压力下的地基沉降情况,为以后的施工及试验提供相应的参考。

混凝土面板堆石坝 变形模量 地基沉降 无侧限压力 玛尔挡水电站

1 工程概况

青海黄河玛尔挡水电站工程建筑物主要由混凝土面板堆石坝、右岸一条泄洪洞、右岸三孔溢洪道及右岸引水地下厂房等组成。混凝土面板堆石坝,坝顶高程3283.00m,最大坝高211m,坝顶宽12m,上游坝坡1∶1.4,下游坝坡1∶1.4~1∶1.5,综合坡比1∶1.61。坝顶长359.8m,趾板建基面座落于弱风化基岩上,河床趾板建基高程3072.00m,坝体最大底宽630.0m,坝体填筑总量为1055.0万m3。堆石坝填筑包括:二长岩、砂岩填筑以及两种坝料通过不同的比例掺配组成的坝料填筑。为检验狭窄河谷高面板坝变形控制措施的可行性及可靠性,论证坝料设计填筑标准的合理性,在取得坝体填筑料的碾压参数后进行相应的原位变形模量试验。

2 坝料性能与设计要求

2.1 碾压试验坝料及级配

碾压试验坝料主要选用右岸坝肩3283.00m高程以上开挖的爆破料(堆放在阿让台平台)、枢纽区左右岸坝肩3283.00m~3247.00m高程、右岸溢洪道3283.00m~3247.00m高程及右岸地下厂房电站进水口3283.00m~3247.00m高程爆破开挖的爆破料。所有爆破料进入碾压试验场地前,均进行筛分试验,确保满足设计级配要求。

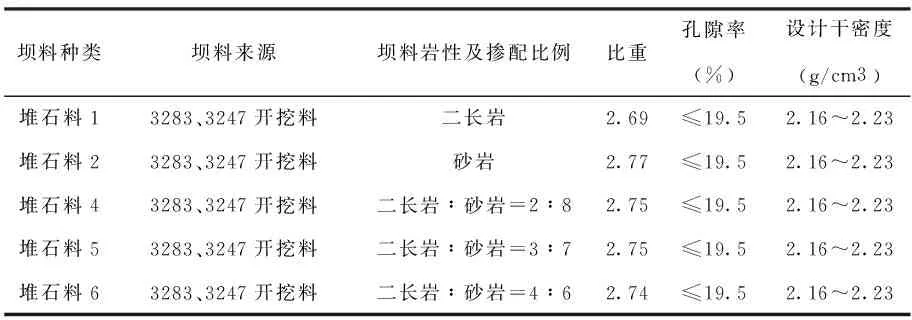

2.2 各种坝料种类及填筑标准

各种料拟采用的填筑标准见表1。

表1 坝料填筑标准

3 填筑料试验及相关成果

3.1 填筑料材质试验

填筑料材质试验结果表明:砂岩干燥状态下抗压强度85.8MPa~169.0MPa,平均143.5MPa;饱和状态下抗压强度53.2MPa~148.4MPa,平均128.7MPa;软化系数在0.57~0.92之间,平均0.90。二长岩干燥状态下抗压强度77.2MPa~143.3MPa,平均104.3MPa;饱和状态下抗压强度41.5MPa~89.9MPa,平均65.6MPa;软化系数在0.52~0.73之间,平均0.63。

3.2 填筑料颗粒级配试验成果

本次试验引用的标准为《碾压式土石坝施工规范》DL/T 5129-2001、《混凝土面板堆石坝设计规范》DL/T 5016-2011和《水电水利工程粗粒土试验规程》DL/T 5356-2006。碾压试验所用砂岩主要为堆放在阿让台平台上的砂岩,碾压试验前,从阿让台砂岩料堆选取有代表性的6个部位分别取样,混合后进行全料筛分试验,验证填筑料是否满足设计级配要求;二长岩主要是溢洪道进出口爆破料,爆破筛分合格后堆放在碾压试验场的备料区。

从全料筛分颗粒级配曲线看,砂岩不均匀系数偏小,级配曲线不顺滑,出现拐点,即存在某粒级段颗粒含量偏小或偏大,但总体在设计包络线范围内。

3.3 级配及密度试验成果

经现场随机取样检测成果可知,筑坝料试验前P5含量(大于5mm颗粒含量)的值为91.9%,筑坝料试验前<20mm颗粒含量为19.4%,从密度试验成果来看,试验前干密度变化范围值为2.24g/cm3~2.27g/cm3,平均值为2.26g/cm3,通过以上试验成果可以看出,筑坝料各项指标均满足设计要求,密度均匀性较好,在此基础上,可以进行现场原位变形模量试验。

4 原位变形模量试验

4.1 试验检测设备

(1)承压板:采用具有足够刚度的刚性圆形板。承压板直径与筑坝料粒径之比不小于1∶3,选择承压板直径150cm,筑坝料最大粒径为50cm。

(2)加荷及反力装置:包括压力源、载荷梁架。设计最大荷载900t,采用堆载作为反力,由3个500t的液压千斤顶并联接入油压泵分级施压,油压千斤顶具有双向调节功能,其出力相对误差不大于5%。

(3)液压稳定控制系统:采用武汉中岩科技有限公司研制的RSM-TC数据传输监控系统,包括RSM-JCⅢ静荷载测试仪、RSM-JC数控盒和手提电脑。RSM-TC数据无线传输监控系统具有自动加载、自动卸载、自动读数、自动稳压、自动校验、断点续传,保证上传数据完整性。

(4)沉降观测装置:沉降观测采用量程50mm,精度0.001mm位移传感器,传感器通过仪器可实现断点续传,即量程可进行调整,并通过RSM-TC数据传输监控系统连接电脑自动采集,位移传感器采用磁性表架固定,组合牢固稳定、调节方便。

4.2 试验方法

坝体筑坝料现场变形模量试验采用平板载荷试验方法,即通过承压板向回填的筑坝料逐级施加荷载,观测筑坝料荷载压力和变形的试验。试验时筑坝料最大粒径选用50cm(剔除大于50cm的坝料),根据填筑料粒径与承压板直径之比不小于3∶1要求,此次试验承压板直径选取d=150cm,承压面积为17662.5cm2。本次载荷分10级施加,按相应的设计要求(最大法向压力5MPa),最大加载量为900t,第一级可按两倍荷载进行加载,即为180t,然后逐级往上加载,加荷方法采用沉降相对稳定法。

4.3 测点沉降量观测及变形模量成果

此次静载试验共进行3个点的平行试验,根据现场试验成果,筑坝料的最大承载力为630t,即其法向应力为3.6MPa。

4.4 原位变形模量试验成果分析

此次现场原位变形模量试验采用浅层平板载荷试验方法,试验成果在一定程度下只能反映承压板下深度约为2倍承压板直径范围内筑坝料的综合变形性能。

(1)试点1从变形模量试验整体成果来看,随着试验压力的增大,变形模量值逐渐增大,变形模量在155MPa~220MPa之间,力值超过4500kN,即法向应力达到2.5MPa后,沉降率增大,变形模量值减小,其主要原因为试点范围内岩石接触应力增大,造成筑坝料颗粒破碎或侧向挤出,开始出现试点周围隆起现象。

(2)试点2在法向应力达到3.0MPa后,沉降率急剧增大,其主要原因是承载板下存在较大块石,随着荷载的增大,大块石被破坏,承载板急剧下沉,试验压力无法维持稳定,试验点周围迅速隆起,并出现裂缝,碾压体结构被破坏。

(3)试点3变形模量试验成果表明,力值在3600kN,即法向应力2.0MPa之前,随着试验压力的增大,变形模量值迅速增大,力值在3600kN时,变形模量达到最大值,为473.12MPa,其主要原因为承载板正下方有大粒径块石,试验时随着荷载增大,块石接触应力增大被侧向挤出,使承压板周围出现裂缝。通过挖坑取样可以看出,试坑内有两个大的岩石相互交叠在一起。力值超过5400kN,即法向应力3.0MPa后,随着力值增大,大粒径块石被侧向挤出,使承压板周围出现裂缝,

TV522∶TV41

A

2095-1809(2017)03-0075-03