锻造主机如何适应自动化智能化锻造生产的要求(下)

2017-06-27李江国海安北京机电研究所锻压产业研发中心

文/李江国·海安北京机电研究所锻压产业研发中心

锻造主机如何适应自动化智能化锻造生产的要求(下)

文/李江国·海安北京机电研究所锻压产业研发中心

《锻造主机如何适应自动化智能化锻造生产的要求(上)》见《锻造与冲压》2017年第9期

图12 齿轮上设计平衡块对曲轴惯性力矩进行平衡

其他故障及分析

⑴封闭高度调节机构:调节精度低(电机增加制动器),传动零件易坏。

⑵偏心轴铜瓦异常磨损。

①超载或偏载。修改工艺,需要吨位计监控避免超载。

②异物进入。防止异物进入。

③润滑不良。如果润滑系统没有问题,需要加大润滑量。

⑶工作台面塌陷。需要在模架与工作台之间增加垫板,硬度介于模架与工作台硬度之间。

⑷偏心轴断裂。超载、锻造缺陷、热处理缺陷。

⑸平衡缸螺栓断裂。平衡缸进出气不畅,导致气压瞬间急剧升高。

⑹飞轮轴承故障。锻造压力机飞轮轴承一般是一对,要求轴承间隙为C3游隙组,并要求间隙一致。游隙过小,降低了轴承容许异物的能力,会导致轴承发热严重而过快失效。飞轮不平衡也是导致飞轮轴承失效的原因之一。

⑺胀套松脱。如果选型合适,一般是由于配套的轴/孔表面粗糙度达不到要求导致的,或者是胀紧力不合适。

⑻如果有液压系统,有时发现输出力明显下降。液压油时间太久失效,液压油一般一年内需要更换一次,如果使用率非常高,最好半年更换一次。

压力机的振动

⑴压力机振动(晃动)可带来很多电气故障,比如线路折断和端子松脱等。

⑵压力机的振动还会带来压力机零部件之间的冲击,使故障增加,寿命降低。

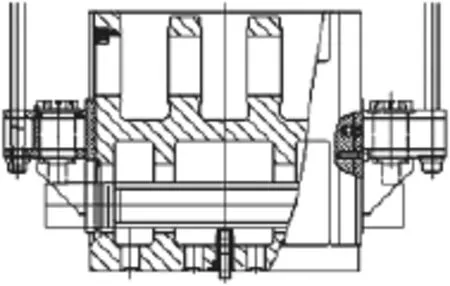

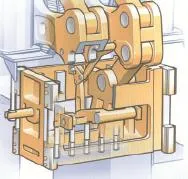

⑶降低压力机振动的方法有:尽可能降低不平衡带来的动载荷(特别是曲轴和偏心轴的不平衡惯性力矩):尽可能降低直线运动或平面运动部件(滑块及其附件、连杆、多连杆)的质量,对飞轮进行平衡,提高传动零件的加工精度,如图12所示。齿轮上设计平衡块对曲轴惯性力矩进行平衡。特别是要降低形位偏差,齿轮使用斜齿或人字齿并进行磨齿,如图13所示。使用稀油润滑减小结合面的间隙、离合器柔性结合降低扰力。

图13 使用人字齿、磨齿降低振动

图14 机械下顶出机构+液压高保机构

图15 氮气弹簧上顶出

图16 多连杆机构上顶出

图17 凸轮机构上顶出

具有完善可靠的辅助机构

⑴下顶出机构。

①几乎所有的锻造工艺在锻造结束后都会将锻件留在下模腔(工作台模腔)内,要顺利实现自动锻造,下顶出机构是必不可少的。

②常见的下顶出机构有:机械顶出+气动高保/液压高保和液压顶出。

③液压顶出结构简单,速度可调,调试灵活,不需要专门的高保机构。机械顶出动作更加可靠,适合生产节拍较高的场合,但顶出速度曲线靠凸轮来控制,适应性较差,一般需要气动或液压高保机构配合来实现自动锻造。

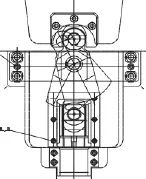

⑤对于机械下顶出机构(图14)来讲,工件弹跳是面临的最大难题,产生的原因一般有三个:下顶出机构刚度低、脱模时顶杆速度过快、粘模(修改锻造工艺);下顶出机构适应自动化要求其具有足够的刚度、尽可能降低脱模瞬间的顶出速度。

⑵上顶出机构。

①对于自动化锻造主机来讲,上顶出机构也是必不可少的,但是一般来讲,锻件留在上模的可能性较低,脱模力一般也较小,顶出力不需要太大,一般能够达到下顶出力的1/3就可以了。

②上顶出机构一般有如下几种方式:氮气弹簧顶出(图15)、机械顶出(多连杆机构或凸轮顶出机构,图16和图17)、液压顶出(图18)。

③凸轮式机械顶出行程一般较小,但是结构简单,容易实现同步,比较常用。多连杆式机械顶出行程较大,氮气弹簧上顶出是常见顶出方式,可以弥补下顶出弹跳,响应也比较快,但是氮气弹簧有时候会使锻件意外变形,不是所有的场合都适用(特别是有飞边锻造的场合),弹簧寿命一般较低,需要定期充氮气,其顶出力也比较有限。液压上顶出机构控制灵活,但是同步困难,最好单工位布置。

玉米种子贮藏期间含水量的变化是种子安全状况的第二个指标,它与温度变化有密切联系。因此,种子含水量检查周期,取决于种温的变化。种温在0℃以下时,每月检查一次,0—20℃,每半月检查一次,20℃以上时每10天检查一次,30℃以上应每天检查一次。检查方法是三层五点十五处取样,混合后测定。

⑶封闭高度调节机构。

锻造主机使用的封闭高度调节机构分两类:第一类是滑块整体调整(偏心轴式见图19、楔块式见图20),第二类是单工位分别调整(图21)。

⑷模具模架快换装置主要有三类。

①单工位模具更换装置,机械换模臂(图22)。

②模具模架整体快换装置或换模小车。

③所有模具(不含模架)整体快换装置,也叫副模架。

⑸平衡系统。一般来讲,平衡系统的作用是平衡滑块及连杆的重量,但是有些压力机的动负荷较大,平衡系统的能力需要考虑这个因素。

适应锻造工艺的需求和发展趋势

⑴锻造主机是为锻造工艺服务的,新的更先进的锻造工艺需要先进的锻造主机做支撑,反过来,先进的锻造主机又促进了锻造工艺的发展。

⑵锻造技术的发展方向。高精、高效、自动化/智能化、节能节材、降成本。

⑶锻造主机的发展。除了前面提到的提高可靠性、降低故障率,完善可靠的辅助机构,伺服驱动是方向,另外工作台面也需要增大、润滑系统应该逐步普及稀油润滑。

增大压力机台面宽度

⑴多工位锻造使用越来越广泛,工位数也越来越多,轴承环塔锻、轮毂轴承内外圈锻造和变速箱输入输出轴冷挤压锻造需要5工位。

图18 液压上顶出

图19 偏心轴式封闭高度调节机构

图20 楔块式封闭高度调节机构

图22 机械换模臂

⑵很多锻件需要深型腔挤压成形,模具应力(一般以拉应力的形式出现)很高,有时需要在模具外面增加应力圈来降低模具内拉应力。

⑶上述原因使得压力机的台面需要增加,增大压力机工作台面会导致压力机的变形量以指数形式增大,使刚度大幅降低,如何增大压力机台面而又使压力机的刚度不致太低是压力机开发制造单位需要注意研究的地方。

压力机的润滑

⑴干油润滑不需要回收,设计比较方便,国内采用干油润滑的厂家居多。

⑵干油润滑不易回收,造成现场环境比较脏,而且干油润滑几乎没有散热的功效。

⑶稀油润滑既有润滑的作用同时也有散热的功效,对于高效率生产的压力机来讲,稀油润滑是发展方向,另外稀油润滑运动副的间隙也可以减小,有利于降低冲击和振动。

其他

⑴主电机调速。近些年陆续出现热/温锻造压力机和冷/温锻造压力机,压力机的功能在扩展,由于锻造工艺对滑块线速度比较敏感,冷锻一般要求压力机的行程次数在20~25spm,热锻要求在60~100spm,温锻要求在20~50spm。为了适应上述要求,调速电机在锻造主机上的应用越来越多。目前应用的调速电机有直流调速电机和变频调速电机。

⑵连皮出口。很多热锻工艺有飞边和连皮,飞边一般可以由机械手取走,连皮需要通过压力机排出,压力机需要预留合理的连皮通道。

锻造主机如何适应智能化锻造生产

⑴前提:能够实现高度自动化,如果无法实现自动化(可靠性是基本要求),智能化只能是笑谈。

⑵在遇到自动线故障(包括模具模架、模具冷却润滑、自动传送、中频炉等)的情况下能够快速停机,为避免造成自动化装置和模具模架的损坏,灵敏、快速、可靠的制动必不可少。

⑶要有故障(原因和现象)统计分析数据库,在集合行业专家智能逻辑分析、判断、提炼、归纳的基础上,形成智能数据库。

⑷要有变动要素(运动零部件运动状态、磨损情况、振动情况)的全要素检测(包括视觉检测)、记录和分析功能,根据变动情况,比对智能数据库,预测可能发生的故障,甚至能够预测锻件的质量情况。

⑸控制系统还需要具备分层控制(包括安全控制),高速数据采集和对外信息高速交换功能。

⑹伺服驱动压力机比较容易适应智能化锻造生产。

结束语

⑴伺服压力机优点。

①滑块运动和速度曲线任意可调,有很强的工艺适应性。

②结构简单、重量轻、故障率低:不使用飞轮,甚至可以不使用离合器制动器,如果使用低速伺服电机,还可以省去压力机的一级传动,压力机重量可以降低10%~20%。

③节能:由于没有飞轮的频繁加速和减速,可节约压力机消耗能量(包括成形做功输出的能量)的10%~20%。

④压力机振动和噪声低。计算和分析表明,压力机在带动滑块启动的瞬间,动载荷及其造成振动的振幅最大,伺服压力机可以柔性启动,大大降低压力机的振幅,伺服压力机噪声峰值也比较低。

⑤是未来的发展方向。

⑵伺服压力机缺点。

①投资大。采用伺服驱动必须完全放弃飞轮,飞轮削峰平谷的能量输出特性是伺服电机所不具备的,因此所选电机功率必须大于做功过程的最大峰值功率,一般来讲需增加3~5倍。以1250吨冷温锻造压力机为例,使用飞轮时,直流电机的功率为340kW,如果使用伺服电机其功率要达到1100kW,超大功率伺服电机目前比较昂贵,多电机驱动的方式结构上比较复杂,其投资要远超过普通电机+飞轮+离合器制动器的费用。

②使用费用高。电机功率大幅增加后,虽然比较节能、电费减少,但是所需变压器增大带来的增容费用很高,一般中小企业难以承受。