有限元分析法在计算电动修井机车架承载能力上的应用

2017-06-27凌虹李卓

凌虹,李卓

(中国石油集团长城钻探装备部,北京 100101)

有限元分析法在计算电动修井机车架承载能力上的应用

凌虹,李卓

(中国石油集团长城钻探装备部,北京 100101)

修井机是油田特种车辆,在移运过程中,车架要承受由各部件质量引起的冲击和交变载荷;在修井机起放井架和正常作业过程中,会承受井架起落引起的较大载荷;再加上油田作业环境恶劣,道路级别较低,这些因素都要求修井机车架应具有较高的强度和刚度。为保证车架在极端情况下不会产生塑性变形而失效,满足极限条件下安全使用,对修井机的主副车架进行静态分析,有限元分析法被用于修井机底盘承载能力计算是科学有效的分析方法。

修井机;有限元;分析法

1 车架力学分析模型建立

修井机是油田特种车辆,在移运过程中,车架要承受由各部件质量引起的冲击和交变载荷;在修井机起放井架和正常作业过程中,会承受井架起落引起的较大载荷;再加上油田作业环境恶劣,道路级别较低,这些因素都要求修井机车架应具有较高的强度和刚度。为保证车架在极端情况下不会产生塑性变形而失效,满足极限条件下安全使用,对修井车的主副车架进行静态分析。

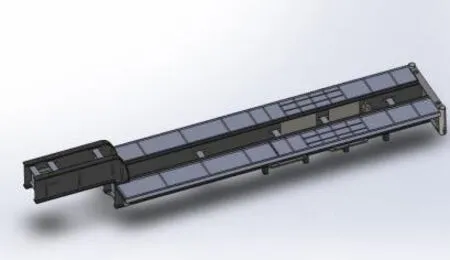

由于此修井机总体车架结构装配模型过于复杂,为了便于进行Finite Element 网格划分以及提高车架进行分析计算的效率,在满足主要因素计算精度的前提下,我们对装配后的修井机车架进行简化。根据修井机的使用和运行情况,在各个极端情况下,分别对车架进行了不同的简化:(1)当修井机处于工作状态时,车架上前,后液压支腿以及螺旋千斤顶打开与地面相接触。在修井状态下,车架承受的力主要来自于工作时绞车钢丝绳对车架的拉力,以及井架展开时(与水平面成93°)与负载的自身重力而施加在车架上的压力。 此时,尽管车架前部与牵引车头通过弯梁固定在牵引车头的牵引鞍座上,但此时由于牵引车头并不承受主要载荷,故在此简化了牵引车头与弯梁等部件。弯梁加载部位还原了原本联接时的工字钢,同时保留了绞车,井架与车架接触的底座,以便于进行对模型的力学分析。 (2)当修井机处于正常行驶状态时,车架上的螺旋千斤顶与液压支腿收起,此时,车架通过弯梁上的销子与牵引车头的牵引鞍座相联结固定,车架承受的力主要来自于平放时井架和牵引座自身的重力对车架产生的压力。由于行驶过程中,车架与牵引车相连,所以在这里弯梁模型不可简化。同时,为了模拟车架正常行驶情况,还还原了车轮与车架联结的区域,便于进行力学模型分析,简化后的模型如图1所示。

(3)当修井机开始进行准备工作时,起升缸将支起井架用于油田作业。在井架升起过程中,将存在一个极端情况,此时车架受到的起升缸对车架的压力为最大。由于极端情况的角度和压力等均为未知,此时车辆处于准备工作状态,故采用工作状况的简化模型,液压支腿与螺旋千斤顶均支在地面。

图1 车架行驶情况简化力学模型

2 建立有限元分析模型

在Solidworks中对模型进行简化后,可以通过与Ansys接口直接导入到workbench中。为了提高运算效率,我们在此忽略瞬态响应力,假设所有的力都为线性力,均为均匀传递到简化后的车架力学模型中。针对以上分析的修井机工作的三种工况 ,我们对其分别进行力学以及有限元分析。

2.1 车架有关参数

由于低合金钢的焊接性能好,在合理的焊接工艺条件下不易产生气孔和裂纹,不需要采用特殊的焊接工艺措施和焊后热处理,故车架的主要材料选用Q235A,其物理特性为:杨氏模量=2.08E11,泊松比0.277。车架的大梁和工字钢横梁等部件采用16MnL,其物理特性为:杨氏模量E=2.12×1011,泊松比μ=0.31,强度极限为510~610MPa,屈服极限为345MPa。

同时,为了模拟真实工作状况,在此我们须考虑以下参数:绞车的质量7680kg,井架质量9460kg,绞车钢丝绳最大拉力230kN,允许的最大重物质量为160t,以及当地重力加速度9.8N/kg,这些数据我们用来验证极限负载情况下的车架变形受力情况。

2.2 车架模型Mesh网格划分

由于我们之前已经在Solidworks中对模型进行了简化,所以在进行有限元网格划分中我们总体将采取自动划分方法,局部连接件我们将根据其形状进行单独的网格划分,以便确保结果的精确性。此模型在经过简化后,共划分出14万个节点和4万多个网格,总体划分网格划分后的示意图,如图2所示。

图2 车架模型网格划分示意图

2.3 施加边界条件

有限元分析计算的成败在很大程度上取决于边界条件的处理,不同的分析工况决定着模型的载荷与约束形式。根据之前分析的修井机三个极端情况,我们将分别对其进行边界条件的分析。

3 加载求解和结果分析

3.1 车架最大载荷工作状态

根据之前的分析可知,此时车架工作情况最恶劣。车架的中间部位受到绞车钢丝绳的极限拉力(160t),同时车架的后千斤顶梁上受到了井架和负载重物自身重力对车架产生的压力(共计1660.71kN)。此时由于液压支腿和千斤顶已经放下,故根据此时的简化模型,在此对车架的两对液压支腿和一对螺旋千斤顶进行了固定。力的大小和方向根据计算后,施加于简化模型的作用面上。对于钢丝绳对车架的拉力,根据总装设计图纸,在此我们对车架的绞车底座上施加一个作用力, 相对坐标为(0,682,0),力的大小选择组件,分别为(0,227170,36000)。车架的后千斤顶梁上的力由于在后部支架与地面接触中分担了大部分的压力,而根据计算得知,此时的作用力和方向为(0,-415180,0)。

结果分析:当修井机处于极限工作状态时,绞车底座由于绞车受到的巨大压力会对车架产生向上的拉力,导致车架此处变形最大,为5.44mm。而根据第四强度校核,最大应力则集中于车架后方的后千斤顶梁附近,最大应力为330.46MPa。而材料的最大允许形变量为10mm,最大屈服应力为345MPa。所以此时在最恶劣的工况下,该车架仍能满足要求。

3.2 车辆行驶状态

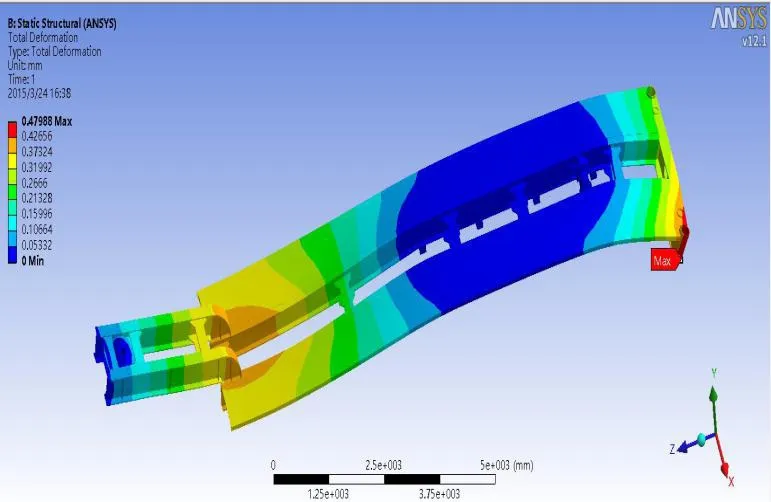

根据之前的分析,此时车架轮胎主要承担了负荷。同时,此时由于汽车行驶过程中,弯梁与牵引车通过销连接,故在此情况下,我们对两个连接处分别定义为fixed约束,模拟车辆正常行驶工况。而此时车架主要受绞车和井架的压力作用,在这里我们将绞车与车架的共同质量 (17140kg)均匀施加在模型上的连接处,方向为Y轴的负方向,大小均为55990N。在这里我们选择Force指令来对车架进行施加力。

结果分析:当修井机行驶时,井架以及绞车的重力主要通过与车架连接件分布在车架大梁以及后千斤顶梁上,这个静压力使车架产生弯曲。从整体变形图可以看出,此时车架的最大应变量为0.48mm。从Equivalent Von-Mises结果图(第四强度校核)中可以看出,此时车架所受的最大应力为126.93MPa。由于材料的屈服应力为345MPa,所以此时车架完全符合标准,安全系数为2.74。

图3 行驶工况车架所受应变示意图

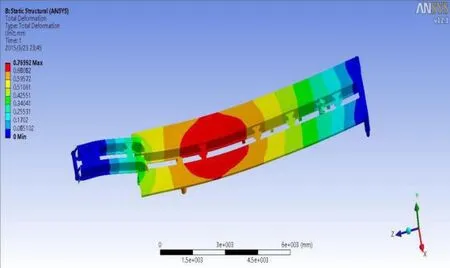

3.3 井架举升状态

当车架处于准备工作状态时,根据之前分析,必然有一点会使得起升缸的承重压力最大,此时,车架受到的起升缸的压力也为最大。根据力学分析,由于起升缸与井架的固定端的水平距离不变,对其进行受力分析后,可以判断出,最终起升缸所受力F0与其水平线夹角成反向的线性函数关系,故当起升缸与水平线夹角为0°时,车架所受压力最大,即当井架刚被起升缸撑起的瞬间带来的压力最大。此时由于液压支腿和螺旋千斤顶已经放下,所以约束在此选取与加载时相同的方法。这时的力主要分布在绞盘的底座,(方向为Y的负方向),以及井架的重力带来的压力。

图4 井架举升状态最大变形图

结果分析:根据整体变形和应变图可以看出,此时最大的受力点在车架中部,最大应变为0.77mm,最大应力为113.26MPa。根据之前给出的材料属性,此时的工况远小于极限状况,安全系数为3.06,据此我们可以得知此时完全满足正常的使用。

4 结语

通过利用新一代多物理场协同CAE仿真环境AWE(Ansys Workbench Environment),我们对该油田修井机的车架进行了有限元分析,得出了最大应力点与最大变形点等,此分析结果与实际情况相符。最后得出结论如下。

该车架的设计强度和变形完全符合实际的工作要求。在最恶劣的极限受载情况下,会导致车架整体受力变形太大,但都是瞬间过程,时间很短,不会产生大的损伤。其他工况则现有车架完全满足其使用要求。 通过采用有限元分析法对修井机底盘在各种工况下承载能力的定量计算,大大提高了修井机车架的可靠性。

[1]陈如恒.石油装备标准国际化(一).石油与装备,2009年08月总第027期。

[2]彭飞,王小东,等. 深水套筒式连接器承载能力评估方法. 石油机械,2015,第3期.

[3]Gilles GABOLDE , Jean-paul NGUYEN, Drilling data handbook, SIXTH EDITION EXPANDED AND UPDATED.

[4]周全兴.钻采工具手册.

[5]张文成,宋保华,等. 自然环境挑战钻井设备. 石油与装备,2010总第030期。

[6]杨思亮,张杰,等. VSI真空断路器防跳回路故障分析及改造措施. 电气技术,2017第4期。

TE935

A

1671-0711(2017)06(下)-0175-03