φ550mm初轧机传动系统技术改造

2017-06-27姚晓锋

姚晓锋

(山东钢铁股份莱芜分公司特钢事业部,山东 莱芜 271104)

φ550mm初轧机传动系统技术改造

姚晓锋

(山东钢铁股份莱芜分公司特钢事业部,山东 莱芜 271104)

本成果针对山钢股份莱芜分公司特钢事业部中型、小型成材车间φ550mm初轧机传动系统存在的缺陷进行技术改造,将轴瓦式中硬齿面减速机、三联箱分体的传动系统,改为滚动轴承式硬齿面组合减速机;并将组合减速机轴承外圈均增设套杯,杜绝轴承外圈与箱体壳体孔之间相对转动磨损;自行设计了结构合理可行的万向节快换装置,明显提高了拆装效率;实现无人监控系统,做到了减人增效,具有较高的推广应用价值。

轧机;减速机;传动系统;万向节

1 改造前存在的问题

特钢事业部中型成材车间目前采用φ550mm×1+φ300mm×4+φ350mm×1横列式轧机的生产工艺,生产坯料断面由原来120mm×120mm换成180mm×220mm连铸坯,轧机负荷进一步加大,造成“小马拉大车”的局面。改造前φ550mm初轧机传动系统存在以下问题。

(1)减速机及三联箱与轧机能力不相匹配,减速机、三联箱经常出现齿面磨损、塑性变形、打齿等失效现象。

(2)中型成材车间三联箱输出轴中心距为420mm,轧辊中心距约600mm左右,中间采用万向节轴传动,其倾角大,传动效率低,产生的振动大。由于传动系统不稳定,影响料形稳定性和轧制过程连续性,继而对后道工序影响较大,同时万向节容易损坏,备件消耗大。

(3)中型成材车间按1、5、9道次交叉过钢计算减速机低速轴扭矩为39t·m,而原减速机低速轴额定扭矩为18.75t·m,属严重超负荷运行,致使减速机地脚螺丝松动频繁,减速机、三联箱合金轴瓦使用寿命仅为1年左右,小型车间也存在类似的问题。

(4)拆装轧机时,需天车吊装拆卸万向节,存在天车歪拉斜吊安全隐患;拆装万向节效率低,万向节拆装时间平均30min左右,时间浪费较多。

(5)因设备运行可靠性较低,故障率较高,控制系统较落后,设马力工进行监控,存在较大的人力资源浪费。

2 改造方案

针对以上问题,经过系统分析,采用以下措施予以解决。

(1)设计600mm联合齿轮箱中心距可与现用轧机匹配,万向节长度尺寸根据相关标准进行选型φ490mm×2500mm,万向节采用端面齿铰直孔螺栓连接,万向节的倾角减小到0°左右,机列传动相比较之前明显平稳。

(2)采用滚动轴承化、硬齿面组合齿轮箱设计,同时轴承外圈处均增设套杯,代替原来的合金瓦式减速机及三联箱传动,其优点如下:

①采用联合齿轮箱由于减少了传动系统低速接轴环节,传动系统的稳定性大幅度提升,同时设备占地空间明显降低,土建费用可有效降低。

②轴承采用滚动轴承,寿命高,稳定性好,方便维修,可有效克服滑动轴承故障率高、维护难度大、检修时间长的缺陷。

③采用硬齿面代替传统的中硬齿面,可明显降低设备吨位,从而降低改造费用。

④轴承外圈处均增设套杯,杜绝轴承外圈磨损箱体壳体孔。

⑤考虑初轧机机列冲击载荷较大,所有联合齿轮箱轴承均采用SKF进口轴承。

(3) 取消万向节托架,在万向节下方设计一套万向节快换装置。优化设计方案如下:

①在上、中、下万向节十字包下方分别设计一平托装置,将万向节十字包托水平,以便于水平拆装轧辊扁头。

②平托调整装置采用垫板调整,效率明显提升。

③设计油缸水平推拉托架装置,实现万向节扁头套与轧辊扁头脱离。

④合理利用中精轧液压系统做动力源,节省液压站一套,节约资金投入11万元。

⑤快换装置托架在万向节转动时,处于脱离状态,无需冷却水进行冷却,保证万向节十字包轴承、花键轴、花键套上的润滑脂不被冷却水冲刷走,可有效提高万向节的使用寿命。

(4)采用传感器将主电机轴瓦温度、联合齿轮箱各轴承温度、稀油系统的油压、油温、油位等参数经PLC传至电脑,当参数出现异常(超出设定值),电脑出现报警,主机列延时自动停车;这样不再需要马力工进行监护,生产工仅进行定期岗位点检,即可保证设备正常运行。

表1 山东钢铁股份莱芜分公司几条生产线初轧机传动系统对比表

3 技术创新点

对比国内其它轧钢厂及莱钢其它轧线初轧机传动系统,本次技术改造有以下创新点:

(1)将轴瓦式中硬齿面减速机、三联箱组合的传动系统,改为滚动轴承式硬齿面组合减速机。

(2)组合减速机轴承外圈均增设套杯,杜绝了轴承外圈与箱体壳体孔之间相对转动磨损。

(3)自行设计了结构合理可行的万向节快换装置,明显提高了拆装效率,提高了生产效率。

(4)实现无人监控系统,做到了减人增效。

(5)与山钢莱芜分公司其它几条轧钢生产线初轧机传动系统对比见表1。

4 应用情况及效益

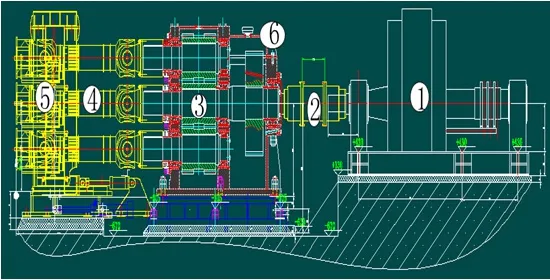

上述改造方案分别于2015年2~3月在莱钢特钢事业部中型成材车间实施改造,2015年9~10月在莱钢特钢事业部小型成材车间实施改造。φ550mm初轧机机列改进示意图,如图1所示。

改造后两条生产线φ550mm初轧机传动系统运行正常,改造效果良好,效益显著。从节约备件费用、设备维护费用、提高产能效益、节省人工成本方面合计综合效益每年340万元。

图1 φ550mm初轧机机列改进示意图

5 结语

综上所述,φ550mm初轧机传动系统实施技术改造之后,传动系统较改造前更加平稳、机列振动明显降低,轧制料型相对稳定;传动系统故障率明显降低,减少了备件及维护费用。另外,万向节快换装置操作方便可靠,拆装万向节效率大大提高,具有较高的推广应用价值。

[1]马济泉. 轧机传动系统的微机数字控制[J]. 电气传动,2000(03) .

[2]金铮. 轧机主传动系统扭振分析的主从自由度模型[J]. 重庆工学院学报(自然科学版),2007(12).

[3]黄富,陈新元,陈奎生,陈忱. 轧机压下大型伺服液压缸测试系统加载机架有限元模态分析[J]. 机械设计与制造,2011(03).

[4]曾良才,吴海峰,陈奎生,孙国正. 轧机液压厚度自动控制系统试验技术及设备研究[J]. 液压与气动,2003(04).

TG333

A

1671-0711(2017)06(下)-0062-02