二甘醇完全汽化法合成吗啉

2017-06-26吴珍汉

吴珍汉

(安徽昊源化工集团生产副总办公室,安徽阜阳 236000)

二甘醇完全汽化法合成吗啉

吴珍汉

(安徽昊源化工集团生产副总办公室,安徽阜阳 236000)

介绍了生产吗啉不断改进的过程,通过改进汽化器的结构,采用二甘醇完全汽化法合成吗啉新工艺,提高了吗啉的收率,增加了效益。

汽化法;二甘醇;吗啉装置;合成

0 引言

1)国内外研究状况及其存在的问题

美国空气制品及化学公司于1984年在世界上首次采用自己开发的技术建成二甘醇低压法生产吗啉装置,但该技术主要存在着二甘醇转化率(77mol%),吗啉收率(34mol%)低等问题。而国内北京石科院,北京化工研究院,四川省精细化工研究设计院采用二甘醇50% 水稀释,氨化反应合成吗啉,增加了能量消耗等问题。

后来安徽昊源化工集团采用了低压汽相法合成吗啉,优化了工艺过程,合理的工业放大,将造成催化剂不稳定载体天然膨润土改为合成稳定载体,使得催化剂稳定性大大提高,使二甘醇和氨在较低压力反应得到较高的转化率和吗啉收率,但依然存在二甘醇在汽化器中不能完全汽化,以雾沫状存在,易在汽化器内积液带入反应器,造成催化剂使用寿命短,生成副产物的含量高。为了解决此问题安徽昊源化工集团采用了低压二甘醇完全汽化法合成吗啉,效果突出。

2)项目提出的背景

该吗啉装置是以二甘醇和液氨为原料,在氢气氛围下生产吗啉产品。自1992年,公司前身阜阳化工总厂与北京化工研究院合作开发的吗啉项目于1994年年初建成投产,项目采用传统的吗啉生产工艺,将二甘醇和水按比例混合,混合后的溶液与液氨、氢气以一定的比例和空速进入反应器进行“汽、液-固相催化氨化反应”生产吗啉,此生产方法系统压力高,操作难度大且原材料消耗高,能耗大,产量低,不利于市场竞争。

1998年,本公司与吉林化学工业研究院合作,对吗啉装置进行了探索性的系统改造,并采用新型的“气-固相催化氨化反应”生产工艺方法,不仅减少了消耗,降低了成本,并扩大了产品的产量,简化了工艺,使吗啉产品重新走向了市场,并在市场中处于优势地位。

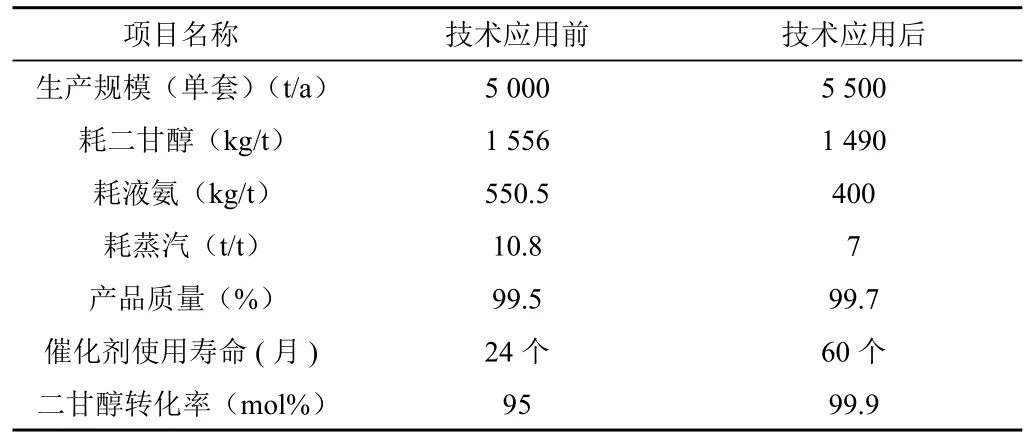

公司自第一套 500t/a 吗啉装置建成后,经过多年来的技术改造已有吗啉生产装置 2 套 1 000t/a、2 套 2 000t/a、1 套 4 000t/ a、2 套 6 000t/a 共 7 套,总能力达 2.2 万 t/a,近年来在生产过程探索发现“气-固相催化氨化反应”在汽化器内二甘醇是以雾沫状存在,并在底部有积液现象,因此对汽化装置进行了创新性的技术改造,使吗啉产品能耗逐渐减少,成本不断降低,产量不断扩大,工艺逐步走向完善。技术应用前吗啉的各项消耗及产品质量(详见下表1)。

3)项目建设情况

该项目总投资1 600万元,自2011年2月进行研究、实验,2012年1月进行汽化器设备的制造工作,2012年6月进行实施改造,其中运用了许多高新技术,节能技改于2013年1月份完成投入运行,投运10d 后即达预期效果。投产运行至今,装

表1 技术应用前吗啉的各项消耗及产品质量

置稳定运行,消耗大幅度下降。

1 吗啉生产工艺介绍和发展趋势

吗啉的制备方法主要有以下几种:

1.1 乙二醇胺脱水法

乙二醇胺加浓 H2SO4,在 170~250℃,常压下脱水环化,化学反应为:

该法曾在工业上大规模应用,如美国的道化学公司、联合碳化物公司、日本的大阪有机化学公司和日本乳化剂公司。国内沈阳新生化工厂,上海长江化工厂等十余单位,该法存在诸多缺陷:一是二乙醇胺价格较高;二是产品质量长期徘徊在含量95%~97% 之间,制约吗啉产品的广泛应用;三是由于生产过程中使用强酸、强碱介质,导致设备腐蚀严重,设备维护费用较高;四是环境污染较重。因此该工艺约在1993年左右完全被淘汰。

1.2 环氧乙烷催化氨化法

在硅铝催化剂存在下,在250~500℃和常压或加压条件下,将环氧乙烷与 NH3或伯胺在水蒸气、H2、CO、CO2、甲烷等共存或不存在条件下的反应,制得吗啉和N一代吗啉。

C2H4O+NH3→ C4H9NO+H2O

本法要大量使用重要工业原料环氧乙烷,而且还可能副产吡嗪和哌嗪等,所以不易推广应用。

1.3 二氯乙醚氨化法

当二氯乙醚与 NH3反应时,发生 N 闭环反应而形成吗啉:O(CH2CH2Cl)2+NH3→ C4H9NO+2HCl

本法也能大规模制得高收率吗啉,但其缺陷是必须先通过氯化过程制原料二氯乙醚。

1.4 双氰甲基醚催化剂加氢法

反应一般可在低压(<3.5MPa)和 Ni型催化剂存在下进行:O(CH2CN)2+H2→ C4H9NO+NH3

本法的优点是能够从较简单的原料甲醛和HCN(先制成二氯甲醚和 NaCN,然后再在二甲基甲酰胺中反应生成双氰甲基醚)来制造。但其缺陷是所用原材料剧毒,对环境极为有害。

1.5 二甘醇胺脱水环化法

二甘醇胺在 Ni、Cu、Cr催化剂、H2及 NH3存在下,在150~250℃、6.5~22.5MPa 条件下,或在含 P、Sr 和 Si、Al组份催化剂及稀释剂存在下和280~420℃和<0.15MPa 条件下的反应,可以制得高纯吗啉。

O(CH2CH2NH2)2→ C4H9NO+H2O

1.6 乙二醇氨化法

由乙二醇、氨和水于 230~270℃,采用 Ni-Cu-Ti-Cr催化剂制备吗啉。

1.7 二甘醇氨化法

二甘醇在加氢催化剂和 H2存在下,在一定的温度和压力范围内可与氨作用,生成吗啉。

O(CH2CH2OH)2+NH3→ C4H9NO+2H2O

由二甘醇合成吗啉,具有原料易得,工艺过程可连续化,能够大规模生产等优点,从经济上看是为合理和有发展前景的方法,因而近年获得了长足的进展。但是,该方法需要压力设备,工艺流程较为复杂,加之催化剂选择性一般较低,寿命也是不是太长,故尚不尽人意。目前研究的重点集中在催化剂性能改进方面。本合成方法分中压、低压两种:

(1)二甘醇中压催化氨化法

反应通常在保持二甘醇为液相的压力条件(3~40MPa,最好 6.5~22.5MPa)下进行。

在我国1986年开始,国内许多科研院所开发二甘醇中压催化氨化法制吗啉。虽属同种原理,不同院所采取的工艺也有差别,现叙述如下:

a)抚顺石油化工研究院分别在辽宁清源化工厂和沈阳有化工厂建立了 300t/a 工业性放大装置获得成功;四川精细化工设计研究院和北京石油化工研究院分别在自贡荣达化工总厂和山东东平化工总厂进行吗啉工业放大试验,取得了一定进展。这些工业试验装置皆采用液相滴流床反应器,二甘醇加水40%到 60% 进行稀释,在 4.0~6.0MPa 压力下进行催化氨化反应,吗啉单程收率仅达到50%~60%(摩尔分数),每吨吗啉耗二甘醇达 2.3~3.0t,使用加氢 Cu-Ni系催化剂吗啉质量亦不稳定。

b)北京化工研究院在山东东平化工总厂,安徽阜阳化工总厂,辽阳化纤总厂分别建起500t/a的生产装置,采用溢流床反应器,二甘醇加水50%稀释,在5.0MPa压力和温度210~240℃下进行催化反应,合成吗啉单程收率最高可达75mol%,每吨吗啉消耗二甘醇2.0~2.4t,也使用Cu-Ni系催化剂,使用寿命三个月。

二甘醇中压催化氨化法仍存在不少缺陷:一是工艺流程长,操作压力高,操作不方便;二是原料消耗和能耗较高,导致产品成本较高。质量差,严重缺乏市场竞争力,现已全部停产。

(2)二甘醇低压催化氨化法

由二甘醇加氢氨化低压法制吗啉合成工艺是国外20世纪80年代发展起来的新工艺,美国“空气制品公司”首先以二甘醇为原料研制了低压法新工艺,并于1984年底用自己开发的技术建成10400t/a吗啉和二甘醇胺生产装置,原西德BASF公司于1984年在路易斯安纳Geismar,在原有8000t/a的乙胺装置上进行了二甘醇低压法工程研究,并于1988年在怀恩特公司2000万美元建成新的吗啉装置。

美国空气化学品公司采用Ni-Al2O3为催化剂,在压力1.4~2.1MPa,反应温度190~260℃下进行氨化,二甘醇转化率77mol%,吗啉收率34%,二甘醇胺收率28mol%。BASF公司采用Cu-Ni-Al2O3催化剂。

1999年8月4日,俄罗斯有机中间体及染料研究所国家院士尼古拉耶夫博士到吉化公司研究院进行吗啉项目交流。因此了解到现在俄罗斯设在伏尔热斯基有机合成厂的吗啉装置生产能力为 1 500t/a,二甘醇消耗为 1.9t/t。粗吗啉成分为:吗啉 50%,水 26%,X12%, 二甘醇 12.1%,气相循环气 流 量2 000m3/h,放空 100m3/h。催化剂组成原用 Cu-Ni-Cr,载体用TiO2片状,粗吗啉中吗啉含量可达 50%,液体负荷 0.15h-1。该技术以转让给南斯拉夫。

国内开展对二甘醇低压制备吗啉的研究始于1987年,1993南京化工二厂利用二甘醇常压催化剂合成吗啉,国内首创;南京金陵石化公司承包漂水化肥厂 500t/a 的工业化装置于1994年投产,但都因技术不成熟,以失败告终。1987年吉化公司研究院开始对二甘醇低压法制吗啉进行了深入的研究,于 1989 年在吉林辽源电影胶片厂建起了一套 500t/a 的工业化装置,获得了成功。1998年公司前身安徽阜阳化工总厂将北京化工研究院建成的 500t/a 吗啉装置采用吉化院技术改造,一举扭亏为赢,2000年赢利700万元,紧接着将生产装置不断扩产,2005 年装置扩到 1 万 t/a,2010 年扩产到 2.2 万 t/a。

综上所述,二甘醇低压催化氨化法合成吗啉技术是吗啉生产工艺发展的必然趋势,我公司在1998年起采用此工艺流程,不仅降低了消耗减少了成本,但在生产过程中发现原来“气-固相催化氨化反应”在汽化器内二甘醇不完全是气态,而是以雾沫状存在,并在汽化器底部有积液现象,液体易带入反应器中,造成催化剂表面积碳,阻止反应的速度,同时伴有副反应增多,造成二甘醇在反应器内不能完全转化,而且在粗吗啉中甲基吗啉含有1%~2%,乙基吗啉含有6%~9%。因此对二甘醇汽化器进行改造。

2 项目具体内容

目前我公司是吗啉生产规模在世界单一公司生产规模最大的一家公司,并主导中国吗啉市场。

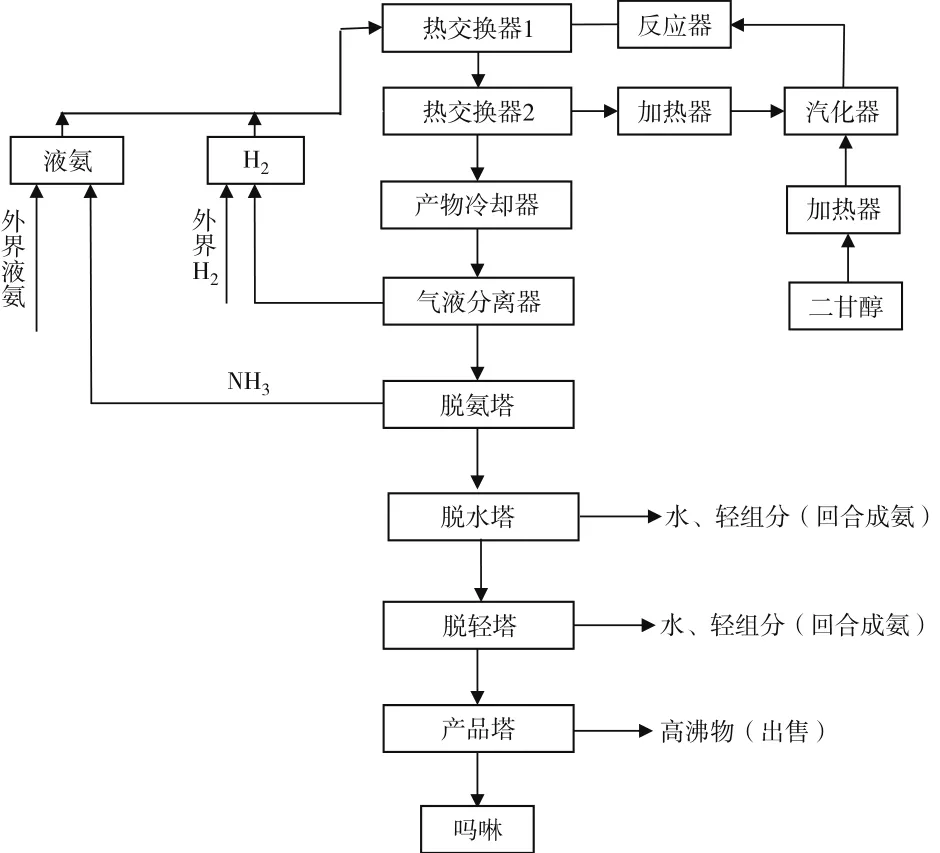

吗啉生产装置改造后年新增生产能力达22 000t,采用我公司开发改良的“二甘醇低压完全气相催化氨化法”,其生产原理:一定比例的二甘醇、液氨和氢气,经过预热、换热和汽化后,进入反应器,在较低压力(1.5MPa)和温度(200~260℃)下,经触媒进行气固相催化氨化反应,离开反应器的气体混合物经换热冷凝,冷却后进入气液分离器,气体物流大部分循环使用,液体物流进入分离精制系统,通过三塔连续蒸馏,把吗啉从未反应的原料及副产物中分离出来,得到吗啉产品(见图1):

图1 二甘醇低压完全气相催化氨化法流程框图

本公司技术创新点:

2.1 对汽化器结构改造

原来二甘醇汽化器里面装填陶瓷环,现在把汽化器分成两段,下段填装 Ø×88的陶瓷环,上端填装规整填料,上下段用 Ø219管串联。改后反应物中吗啉含量提高,吨吗啉消耗二甘醇、蒸汽、氨下降。

2.2 对工艺线路改造

该技术采用对二甘醇缓冲罐加压至3MPa,在进入二甘醇加热器后经减压阀控制压力,进入汽化器下段的底部经上升气管进行闪蒸至汽化器上段,与氢气、氨气混合进入反应器进行反应,同时对合成循环系统多加了一个换热器,充分利用合成反应后循环气的热量加热,节约了电耗和蒸汽耗。中压蒸汽冷凝液收集后经减压闪蒸成低压蒸汽供分离系统加热,从而大大提高了反应的转化率,减少了副产物的生成,热能利用大幅度提高,催化剂的使用寿命延长了3a左右。消耗大幅度下降。

2.3 改造后全年生产稳定运行

改造前在冬季生产中,二甘醇的加热量大,蒸汽稍微波动在汽化器底部积聚二甘醇液体较明显,在氢气、氨气的带动下二甘醇液易进入反应器,导致吗啉收率低,工艺波动大,生产不稳定,汽化器改造技术应用后,二甘醇加热的蒸汽耗下降,工艺稳定。具体指标如下:

二甘醇转化率≥99.9%

合成反应吗啉收率≥89mol%

产品分离吗啉收率≥95mol%

单程吗啉收率≥ 83.8mol%

吨吗啉耗二甘醇1.49t

吨吗啉耗氨0.40t

吨吗啉耗蒸汽6t

产品纯度可达 99.8%,符合 HG/T 2817—1996 标准。

3 技术应用前后情况对比

对吗啉生产装置二甘醇汽化器改进后,使合成反应液中粗吗啉含量有了大幅提高,消耗大幅下降。具体有见表2:

表2 汽化器技术应用前后各项技术经济指标对照表

4)效益分析及推广前景

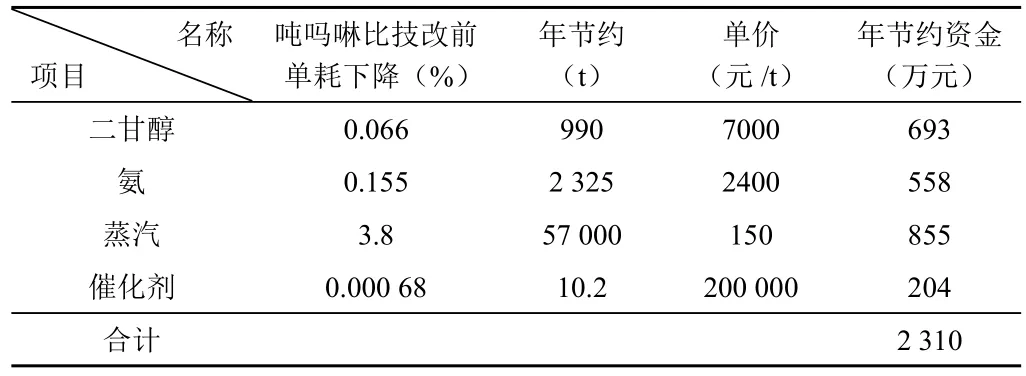

吗啉生产二甘醇汽化器技术改进后,使企业经济效益见表3、社会效益分析均大幅度提高:按 1.5 万 t/a 吗啉生产装置计算:

表3 改进后企业效益表

每年节约资金2 310万元,成本大幅下降,经济效益十分明显。由于延长了催化剂使用寿命,优化了工艺过程,合理的工业放大,使二甘醇完全汽化和氨在较低压力反应得到较高的转化率和吗啉收率,避免其他副产物的大量生成,产品纯度高,达到99.8% 以上,合成反应液中粗吗啉含量有了大幅提高,消耗大幅下降。节约了一次能源,对建设资源节约型和环境友好型社会做出了重大贡献。同时也为我公司吗啉抢占国际市场打下了基础,推广前景良好。

本技术经安徽省科学技术情报研究所查新检索,国内尚无该技术文献报道。

Synthesis of Morpholine by Complete Vaporization of Diethylene Glycol

Wu Zhen-han

This paper introduces the process of producing morpholine without improvement,and improves the yield of morpholine by improving the structure of the carburetor by the complete vaporization of diethylene glycol.

vaporization;diethylene glycol;morpholine;synthesis

TQ 255.26+1

B

1003-6490(2017)06-0004-03

2017-05-12

吴珍汉(1971—),男,安徽阜阳人,工程师,副总工程师,主要从事生产技术管理工作。