基于分时分区控制机制的热压成型机加热系统优化研究

2017-06-26王振超刘根战孙杨李书鹏杨侠

王振超,刘根战,孙杨,李书鹏,杨侠

(1.武汉工程大学机电工程学院,湖北武汉430200;2.西安航天发动机厂设备动力处,陕西西安710100;3.武汉鑫鼎泰技术有限公司,湖北武汉430200)

基于分时分区控制机制的热压成型机加热系统优化研究

王振超1,刘根战2,孙杨3,李书鹏1,杨侠1

(1.武汉工程大学机电工程学院,湖北武汉430200;2.西安航天发动机厂设备动力处,陕西西安710100;3.武汉鑫鼎泰技术有限公司,湖北武汉430200)

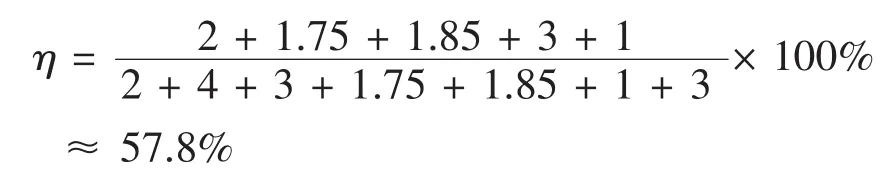

通过对热压成型机生产运作过程分析,对PLC控制系统部分以及加热板结构进行改造优化,提出了一种基于分时分区控制机制加热系统,以实现降低热压成型机能耗。改造后系统实践显示,基于分区分时控制机制热压成型机加热系统节能率可达57.8%.分时分区控制加热系统可以应用于热压成型机节能优化。

热压成型机;分区分时;PLC;节能

热压成型具有模具便宜,成品厚度均匀等优点,其产品有冰箱门的内衬、汽车挡泥板、汽车底盘、软质饮水机、标示牌、包装材料及其他厚度均匀的产品[1]。市场上大部分热压成型机是将模型塑料(以下简称模塑)置于模具的模型腔体之中,通过加热使之软化,再施加压力以成型。热压成型机模塑种类繁多且具有不同的形状尺寸(如图1所示)。现有的热压成型机大多数是在整个生产过程中开启所有的加热管,没有根据所加热模塑的尺寸大小和需要的加热功率进行调整,导致热压成型机耗能严重。通过在某模塑公司现场调查后还发现工人离开热压成型机时为了保持预热效果,通常不会断开加热管电源,最终使耗能更加严重。为解决以上问题,对热压成型机引入分时分区控制理论,研发出基于分区分时控制机制加热系统。该系统可以根据模塑具有的实际尺寸调整加热范围,实现按需加热、节能环保[2-4]。

图1 部分模塑实物图

1 热压成型机加热系统

1.1 热压成型机结构及加热系统工作原理

LC-Z-4060型热压成型机结构如图2所示,该设备的最主要工作原理如下:

初始起动时,接通电源开启加热板(4)上的加热灯管进行预热,放入模塑在下模具(6)里,通过触摸屏(2)控制PLC电气控制系统开启电动机(8),使加热板托架(7)带动加热板(4)前进到模具上进行加热,工人按照经验开启电动机(8)反转带动加热板返回初始位置,当加热板完全到达初始位置时起动气缸(1)使上压板上模具(3)下降压模(人手超出安全光栅(5)位置时,系统监测到信号可停止上压板下降防止出现安全问题)。压模设定时间结束后,上压板返回初始位置结束单件生产工艺,等工人取出压好的模塑后,放入下一个模塑进行产品成型,重复以上步骤,直到设备停止运行。

2热压成型机主体结构示意图

通过上述热压机运行过程以及现场生产过程的观察,原系统控制生产工艺流程可总结为图3所示的流程。

图3 原生产工艺流程循环图

由于上述热压成型机在生产过程中加热系统的加热灯管全时段通电,设备整个运行过程中的有效加热时间短,造成大量电能损耗。

1.2 控制系统优化目标

根据现场的生产工艺要求,升级改造之后设备控制需达到如下几点要求:

(1)加热板灯管需要预热;

(2)模塑加热在一定时间之内;

(3)加热版托架完全返回初始位置上压板才开始下降;

(4)控制系统需要“自动运行”以及“手动控制”两种操作模式;

(5)生产的数量需要计数且可以清零;

(6)安全光栅正常运作,防止出现生产事故;

(7)加热系统实现分时分区控制。

1.3 优化后控制系统的组成

为满足工艺要求,对原有的电气部分以及加热板结构改造后控制系统保留原有的上模升降压模系统、加热数量显示及计数系统和加热板电机正反转控制系统,新增加加热分时控制系统和加热灯管组的分区加热控制系统。

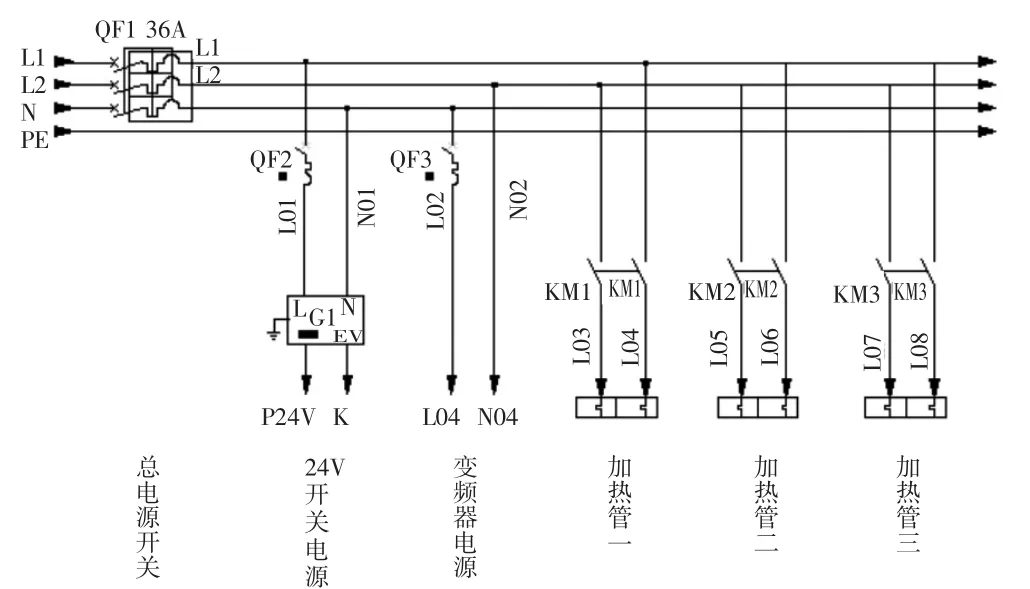

图4所示为改造后控制系统主电路设计图,将原有的加热灯管分为三组分区,通过PLC控制加热灯管管组的接触器KM1,KM2,KM3的通断进行分时与分区加热控制。为使其安全工作,采用了断路器QF进行短路保护和欠压保护,采用热继电器FR对其进行过载保护[5]。

图4 主电路设计图

2 加热分区控制系统设计

2.1 加热分区控制系统原理

把模塑按照尺寸长度可以划分为小型、中型以及长型三种类型,因此可以按照加热需求把加热板上的加热灯管分划为3个加热区域。如图5所示为加热分区控制系统原理图。该系统主要由触摸屏、PLC、接触器和多个加热灯管组组成,图5中一为中央灯管管组,二和三为中央加热管组两侧相互对称且加热管数量一致的加热灯管管组,每个加热灯管组的主线路均设有一个接触器,所有的接触器都连接至PLC控制器,所述PLC控制器与触摸屏连接。通过触摸屏设定加热区域:当模塑尺寸较大时可以选择开启中央加热管组以及两侧对称的若干个加热灯管组(一和二区或一、二和三区同时开启),使加热范围满足模塑尺寸;当模塑尺寸较小时仅需要开启中央加热灯管组(一区),通过以上分区系统控制可以有效降低生产过程中的加热能耗。

图5 加热分区控制系统图

2.2 加热板结构改造

原设备加热板如图6所示,加热板上现有的加热管一般都是两端带有导线安装在加热板上,这种安装方式在更换灯管时需要耗费时间去拆线,并且加热板在前进后退过程中震动时加热管容易损坏。为解决以上加热灯管分区控制以及加热管存在的问题,采用一种新型碳纤维加热管,并设计一种加热灯管快速装卸结构。

图6 加热板改造前后对比

所采用的碳纤维加热管是由两端带有螺柱的碳纤维灯管和带有内螺纹的圆柱铜头组成[6]。铜座安装在不同长度的导电铜条上来实现加热灯管的分区控制。通过两端的铜头卡在铜座的圆形卡槽里固定住,既可以防止加热板运动过程中出现灯管振动和位移,还可以方便加热管的拆卸更换。以上述LC-Z-4060型热压成型机的加热板为例,通过合理计算可将原本加热板上24支加热灯管分组编为中央一区8支,分组二区左右各4支,分组三区同二区左右各4支。分组加热控制能满足不同模塑尺寸加热需求,合理降低热能的消耗[7]。

3 加热分时控制系统设计

以原设备为基准,整个单件模塑生产过程加热管耗能时间按如下公式(1)计算:

式中,t1为加热灯管预热时间;t2为电机带动加热板前进到加热位时间,加热板退回初始位置时间;t3为模塑加热时间;t4为上模下降时间;t5为压模设定时间;t6为上模上升时间;t7为工人取件时间;

模塑的成型受固化温度、固化时间、固化压力、升温速度、加热时间和加压时间等多因素影响,目前市场上主要依靠工人多次试验,采用经验来设定加热板的加热时间以及压模时间[8]。分时控制加热系统通过缩减上模上升以及加热板后退过程这些非加热段的时间降低能耗。选用的碳纤维远红外电加热管具有如下特点[9]:

(1)电气性能稳定,升温速度极快。碳纤维电热管通电以后,在频繁启动,关闭和长期连续工作中,功率稳定在一定公差范围之内,不会产生任何的瞬时功率冲击。通电5 s内,就能达到额定功率。

(2)电-热转换效率高,比一般金属发热体节能30%以上。

(3)使用寿命长。碳纤维电热管在频繁启动,关闭和长期连续工作中,发热体无氧化和击穿现象,发热光色均匀。

故针对碳纤维经加热管的优点进行节能优化,通过断开原设备非加热段加热灯管电源来减小无效加热时间,提高加热覆盖率进行节能降耗,则改造后生产工艺流程循环如图7所示。

图7 改造后生产工艺流程循环图

通过PLC软件设置控制图4中接触器KM1,KM2,KM3线圈通电,实现加热灯管的分时控制。分时控制系统将整个工艺流程分为加热段与非加热段。加热段即在原有的基础上将加热管的预热与加热板的前进同时进行,当加热板到达加热位置时碳纤维加热灯管已经完成预热以及模塑的预热,节约加热管自身的预热时间以及减少加热板停留的加热时间,有效节能。非加热段即加热板停留的加热时间达到设定加热时间后,同时开启电机反转以及断开加热管组的电源,减少非有效加热时间达到节能效果。

在原有的丰炜PLC系统上重新设计系统控制程序,加热分时分区控制加热系统部分PLC梯形图如图8所示。

图8 部分程序梯形图

改造后,单件模塑生产过程加热管耗能时间按如下公式(2)计算:

由于基于分时分区控制系统的热压成型机生产工况分为3种不同情况(一区加热、一二区加热、一二三区加热),其最小节能率(η)可按一二三区加热管全开用如下公式(3)计算:

通过设置PLC在触摸屏上显示出的加热管预热时间t1为2 s,电机带动加热板前进到加热位时间t2为2 s,上模下压时间t4为1.75 s,上升时间t6为1.85 s,工人取件的平均时间t7为1 s.模塑加热时间与材料厚度种类有关,计算最小节能率选择生产过程中最大模塑加热时间t3为3 s,设定的压模时间t5为3 s.代入公式(3)即:

改造完成后整体实物如图9所示。

图9 改造后设备图

4 结束语

加热系统优化之后,通过实践显示其节能效果之后可得出如下结论:

(1)优化后的加热系统可以降低热压成型机能耗。

(2)基于分时分区控制机制加热系统既满足不同区域不同时间的加热需求,又能合理的降低热能的消耗和避免不必要的浪费,达到节能的效果。分时分区控制机制系统在热压成型机中值得推广应用。

[1]纪良波,李永志,陈爱霞.基于神经网络和遗传算法的塑料热压成型多目标优化[J].塑料,2012,41(3):90-93.

[2]杨侠,韩晗,王振超,等.武汉工程大学.一种热压成型机的加热系统:中国.CN201520657535.6[P].2016-1-6.

[3]杨侠,王振超.武汉工程大学.热压成型机温度检测与控制系统:中国.CN201520313250.0[P].2015-9-9.

[4]杨侠,王振超.武汉工程大学.一种热压成型机的温控系统:中国,CN201520657555.3[P].2016-1-6.

[5]吴宏岐,秦少军,刘霞,等.热压成型机PLC控制系统设计[J].电气自动化,2010,32(4):44-46.

[6]杨侠,王振超.武汉工程大学.一种热压成型机加热灯管快速装卸结构:中国.CN201520657555.3[P].2016-1-6.

[7]穆连波,张春蕾,王炳南,等.供热系统分时分区控制节能实测分析[J].暖通空调,2013,43(6):109-112.

[8]胡双俊,贺春尧.基于GA-SVM塑料热压成型优化预测[J].现代塑料加工应用,2015,27(3):48-50.

[9]钱存东.碳纤维电加热管在节能灯生产企业的应用[J].电力需求侧管理,2012,14(2):23-24.

[10]侯肖霞.关于利用PLC定时器和计数器进行长计时功能的探讨[J].电气技术,2014,(2):105-107.

Optimization Research of Heating System of Hot Press Forming Machine Based on Zone and Time Control Mechanism

WANG Zhen-chao1,LIU Gen-zhan2,SUN Yang3,LI Shu-peng1,YANG Xia1

(1.Wuhan Institute of Technology,School of Mechanical and Electrical Engineering,Wuhan Hubei 430200,China;2.Equipment Department of Xi’an Aerospace Engine Plant,Xi’an Shaanxi 710100,China;3.Wuhan Xin Ding Tai Technology Co.,Ltd.,Wuhan Hubei 430200,China)

Based on the research of the production process of hot press molding machine,PLC control system and the heating plate structure are upgraded and optimized.A zone and time control heating system was developed to reduce the energy consumption of hot press molding machine.Energy saving effect of the reformed system is analyzed and calculated.The results show that the energy saving rate of the hot press molding machine heating system is 57.8%.Zone and time control heating system has a relatively wide application and development prospects.

hot-pressing forming machine;zone and time control;PLC;energy saving

TG76

A < class="emphasis_bold">文章编号:1

1672-545X(2017)05-0128-04

2017-02-01

王振超(1992-),男,湖北武汉人,在读研究生,研究方向为过程控制。