叶片制造偏差对叶栅气动性能的影响研究

2017-06-26王士骥

王士骥

(中国航发商用航空发动机有限责任公司,上海201108)

叶片制造偏差对叶栅气动性能的影响研究

王士骥

(中国航发商用航空发动机有限责任公司,上海201108)

无论是对航空发动机还是燃气轮机而言,涡轮的性能对于整个发动机的性能都是至关重要的。然而实际叶片加工过程中必然会存在一定的制造偏差,这种偏差对于发动机的性能以及叶片的寿命的影响都是不可忽略的。从实际需求出发,分析了叶片表面损失机理与损失分布的差异,并利用数值仿真的方法分析了不同区域的制造偏差对通流能力和流动损失的影响。

叶栅;制造偏差;气动性能

无论是对航空发动机还是燃气轮机而言,涡轮的性能对于整个发动机的性能都是至关重要的,研究分析表明涡轮效率每提升1%,整机耗油率约下降0.9%[1]。随着对叶栅损失机理及涡系结构认知的不断深入,科学研究与工程设计人员从气动性能从控制流动损失的角度做了大量卓有成效的工作,这其中就包括了叶片的复合弯掠设计、动静干涉[2]、时序效应[3]、叶尖泄漏[4]等。然而实际叶片加工过程中必然会存在一定的制造偏差,尤其是对于采用单晶材料的高压涡轮叶片,由于其工艺难度高、结构复杂,且叶形表面通常为无余量精铸,因此叶形表面的偏差有时甚至会达到0.1 mm的量级。而高压涡轮叶片通常尺寸较小,这种偏差通常会给流动的损失带来显著的影响。李宇[5]等曾研究了涡轮叶片安装角偏差对通道内热斑迁移的影响,其结果表明叶片的加工、安装偏差直接导致了热斑迁移规律的变化,显著地改变了叶片表面温度分布,进而影响涡轮叶片的寿命和可靠性。而张伟昊[6]等则针对某整机环境中的涡轮部件,采用数值模拟与试验相结合的方法研究了涡轮叶型偏差对其气动性能的影响。结果表明:在整机环境中叶型偏差首先导致涡轮部件气动性能的微小变化,使得整台发动机的工作点随之改变,涡轮部件的来流条件、各级涡轮的转速和速度三角形以及其内部的流动细节均会发生变化,最终导致其影响被显著放大。

然而上述研究或是采用前、尾缘直径、安装角、最大厚度等叶形参数来模拟叶形制造偏差,或者直接采用实际加工得到的叶片型面进而分析叶形整体差异带来的损失差异。由于叶片表面的制造公差与这些叶形参数并没有直接的关联关系,而且对小量样本的分析结果也无法很好地推广应用到大规模生产过程之中,因此本文从实际需求出发,分析了叶片表面损失机理与损失分布的差异,将叶片截面型线吸力面和压力面分为不同区域,分别对各个区域进行参数化处理并在原有叶型上增加一个控制点以模拟该区域的叶型制造偏差情况。利用数值仿真的方法分析了不同区域叶形超差对压力损失和涡轮流量的影响,为后续更好地开展叶片表面制造公差分析打下了基础。

1 研究对象与分析方法

1.1 研究对象

Denton的研究结果表明[7],涡轮的叶型损失主要取决于附面层的发展。叶型压力面的流动损失占叶型总损失的10%左右,而吸力面的流动损失在整个叶型损失中占据着主导地位。

因此本文以某型航空发动机涡轮叶片为例,取50%叶高截面叶型并拉伸成为平面叶栅。分别将叶片的吸力面分为9个区域,分别按照1~9编号;压力面分为6个区域,分别按照A~F进行编号。对各个区域进行参数化处理并在原有叶型上增加一个控制点以模拟该区域的叶型制造偏差情况,如图1所示,用以研究不同位置的制造偏差对涡轮叶栅通流能力和叶型损失的影响。

图1 叶型表面研究区域划分

1.2 研究方法

随着近年来计算机发展水平的不断提升,计算流体力学(Computational Fluid Dynamics)做为一种低成本、高精度的检验手段,被广泛应用于叶轮机械的研制过程之中。随着对包括湍流模型、附面层特性研究的不断深入,计算流体力学在叶轮机械仿真方面已被广泛采用[8],在不考虑非定常效应的单列叶栅数值仿真过程中,通过选取合适的网格拓扑、湍流模型、边界条件以及工质物性可以实现相当高的精度。

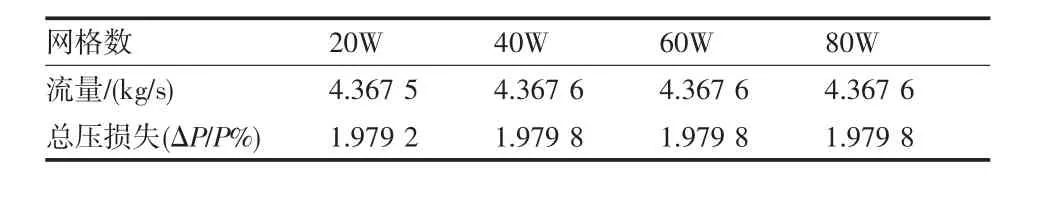

本文的数值模拟采用CFX软件完成,通过求解三位定常粘性雷诺平均N-S方程,并选用两方程SST湍流模型,在叶身近壁区使用优化的壁面函数,空间离散采用二阶迎风格式。给定有限高度的平面叶栅几何,并将上下端壁设置为自由滑移边界以消除端区二次流动的影响。网格拓扑方面,采用H-O-H型网格,并在叶身壁面附近进行加密。网格无关性分析结果如表1所示。本分析过程所采用的单排叶栅网格数约为40万,以消除网格数对计算结果的影响。

表1 网格无关性分析结果

2 计算结果分析

2.1 制造偏差对流量的影响

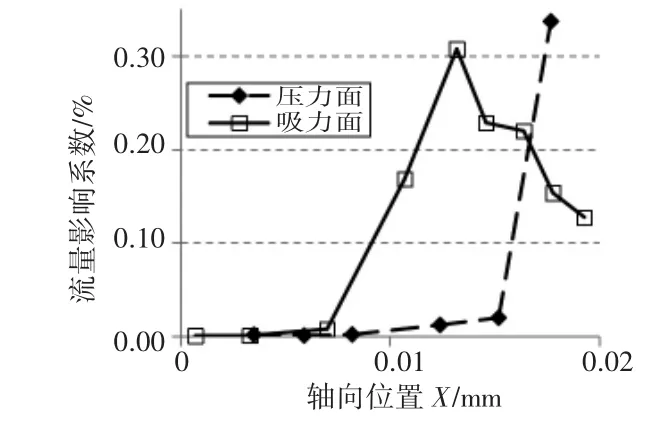

图2为叶型表面不同轴向位置的制造偏差对涡轮叶栅通流能力的影响曲线,纵坐标为流量因子,定义为叶型超差100 μm时流量变化的百分比。

图2 不同位置制造偏差对流量影响曲线

从图2中可以看出,出现制造偏差的位置越靠近叶栅几何喉部(吸力面喉部与压力面尾缘),对叶栅通流能力影响越显著。而叶栅前缘附近的制造超差对流量几乎没有影响。值得注意的是,吸力面靠近尾缘附近的超差,虽然处于喉部以后,但对叶栅的通流能力仍存在着一定的影响。

2.2 制造偏差对叶栅损失的影响

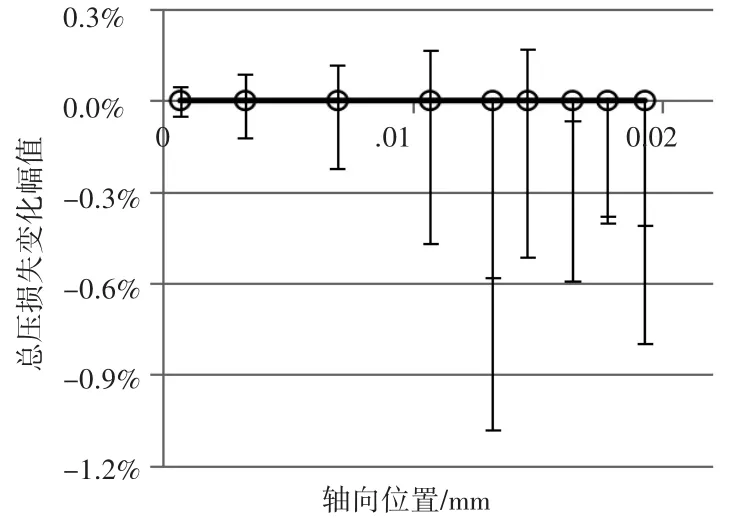

图3和图4分别为叶型压力面、吸力面不同轴向位置的制造偏差对叶栅总压损失的影响的区间图,叶栅总压损失的定义如公式(1)所示:

其中,Pt,in为叶栅进口总压;Pt,out为叶栅出口总压。对于压力面来讲,叶型中段的制造偏差对于流动损失的影响相对较弱,随着偏差位置向前缘或者尾缘的方向移动,叶型损失开始增加,且尾缘附近单位幅值的制造偏差带来的总压损失是前缘附近的2.7倍。

图3 偏差导致的压力面损失变化幅值

图4 偏差导致的吸力面损失变化幅值

对于吸力面来讲,前缘附近的制造偏差对于性能的影响最小,随着偏差位置向尾缘移动,叶型损失的变化幅值显著增加,到了喉部附近100 μm的正向制造偏差约可导致1%的总压损失变化,而100 μm的负向制造偏差约可导致0.6%左右的总压损失变化。值得注意的是,基于当前叶型,在制造偏差的位置从吸力面前缘向尾缘移动的过程中会存在一个区域,在该区域里无论是正向偏差还是负向偏差都会导致叶型损失增加。这也说明当前叶型设计在该区域内存在一个最优值。

与此同时,从图3和图4中还可以分析发现,当制造偏差出现在高马赫数区域时,其对损失影响的程度也对应增强。当前叶型表面马赫数分布如图5所示,压力面的马赫数在从前缘驻点开始向压力面移动的过程中受到前缘附近叶型曲率的影响先膨胀加速,马赫数显著升高,而在沿叶型压力面流动的过程中在通道收敛度的作用下呈现出先降后升的趋势;吸力面的马赫数从前缘驻点开始直至吸力面喉部的位置,其马赫数一直是逐渐增加的,直至叶型喉部附近马赫数达到峰值,此后马赫数逐渐降低,并流经吸力面喉部后的区域进入主流通道,但在吸力面整个扩散段区域内的马赫数水平仍显著高于压力面靠近尾缘的位置,这也从一定程度上解释了吸力面靠近尾缘附近制造偏差对总损失的影响要显著大于压力面相应位置。

图5 涡轮叶栅Ma数分布

从另一方面来看,在整个吸力面区域内的正向制造偏差导致的损失幅值通常都大于负向偏差,这一现象在靠近叶型喉部和尾缘附近愈加明显。这主要是由于在整个吸力面叶型曲率半径均为正,流体流动受到惯性力、流向压力梯度和剪切应力的综合影响存在“脱离”壁面的趋势,此时正向的制造偏差等同于增加了局部的叶型曲率半径,使得流体在该处产生加速,增加了流动损失。而当出现负向制造公差时,虽然在该区域的中心位置叶型曲率半径有所减小,但是在区域两端与相邻区域衔接过渡的位置叶型曲率仍会出现增加,这种曲率变化的非光顺性同样导致了叶型损失的增加。

3 结论

(1)叶片表面制造偏差对叶栅的通流能力存在显著影响,出现制造偏差的位置越靠近叶栅几何喉部对叶栅通流能力影响越显著。

(2)不同位置的单位尺度叶片表面制造偏差对叶型损失的影响可达1.1%左右,当偏差出现在吸力面时,其影响程度要显著高于偏差出现在压力面的情况。

(3)制造偏差对于叶型损失的影响与马赫数存在相关性,高马赫数区域的叶型偏差带来的叶型损失要显著高于低马赫数区域。

[1]黄家骅,冯国泰,牛军,等.涡轮效率改变对发动机加速特性的影响[J].推进技术,2003,24(4):368-372.

[2]杨彤,冯国泰.动静干涉下涡轮叶栅内部涡系结构分析[J].汽轮机技术,2013,55(5):321-325.

[3]李红丽,乔渭阳.静叶时序对高压涡轮性能影响的数值研究[J].科学技术与工程,2012,12(17):4221-4225.

[4]牛茂升,臧述升,黄名海.间隙高度对涡轮叶顶间隙流动的影响[J].工程热物理学报,2008,29(6):935-939.

[5]李宇,邹正平,刘火星,等.叶片安装角偏差对涡轮通道内热斑迁移的影响[R].中国工程热物理学会热机气动热力学与流体机械学术会议,2008.

[6]张伟昊,邹正平,刘火星,等.叶型偏差对整机环境中涡轮性能的影响[R].中国工程热物理学会热机气动热力学学术会议,2009:1830-1834.

[7]Denton J.D.,Loss Mechanisms in Turbomachines[J].ASME. Journal of Turbomachinery,1993,115(4):621-656.

[8]周燕佩,徐力平.计算流体动力学在航空叶轮机械中的应用[R].中国航空学会21世纪航空动力发展研讨会,2000.

Influence of Blade Manufacturing Deviation on Aerodynamic Performance of Cascades

WANG Shi-ji

(Chinese Hangfa Commercial Aircraft Engine Co.,Ltd.,Shanghai 201108,China)

Aerodynamic performance of turbine is critical to the performance of the whole engine,either for aircraft or power plant.However,deviations in the process of blade manufacturing are not negligible on aspect of aeroperformance and life of the blade.In this paper,the differences between the surface loss mechanism and the loss distribution on different areas are analyzed,the influence of the manufacturing deviation in different regions on the flow capacity and pressure loss are also analyzed using CFD method.

cascade;manufacture tolerance;aerodynamic performance

V231.3

A < class="emphasis_bold">文章编号:1

1672-545X(2017)05-0097-03

2017-02-22

王士骥(1984-),男,内蒙古赤峰人,硕士,设计师,工程师研究方向:航空发动机气动力学。