海工船直升机平台结构样式的强度分析研究

2017-06-26刘文斌

刘文斌

(扬子江船业集团公司,江苏 靖江 214532)

海工船直升机平台结构样式的强度分析研究

刘文斌

(扬子江船业集团公司,江苏 靖江 214532)

以一艘在建的海工船直升机平台构架为对象,基于弹塑性力学和结构力学理论,运用有限元计算软件Patran建立三维有限元模型,通过平行对比相同工况、相同算法下,斜撑式和直立式这2种支架形式的强度及应力分布异同。研究结果表明,直立式直升机平台构架的总体强度和稳定性更好,使用寿命更长,安装也更为简易,在对甲板使用率要求不是太高的情况下是很好的选择。

直升机平台支架;有限元计算;结构样式;强度分析

0 引言

随着我国对海洋资源的大力开发,海工产品的人员的调配日益增多,越来越多的海工产品配备了直升机平台,因而研究其构架的安全性、稳定性和耐用性显得尤为重要。魏升禄[1]用规范直接计算的方法确定了各结构件的载荷状态及安全系数,验证了直升机平台的强度可行性,并提出了现行结构的设计较为保守,还有提升设计潜力的结论。本文首先基于结构力学理论和Patran软件,以国内某大型船厂制造的一艘海工船的直升机平台为母型,建立三维有限元模型;其次开展斜撑式支架结构和直立式支架结构强度校核计算分析,将不同工况以及极限工况下的特性,进行平行对比分析,包括应力、形变以及其他参数响应情况;最终提出最优设计方案及建议。

1 斜撑式海工船直升机平台简介

本斜撑式直升机平台研究的一艘高度复杂的海洋工程船(OSV),主要为海洋工程设施提供安装、维护和修理,兼有供应、油类回收等特殊援助功能。直升机根据CAP437规范第3章第1节中的选型库要求,EC225型为适用机型。EC225型直升机是目前我国引进的最先进的救助直升机,属于5桨翼AS332L2型直升机。机身全长16.79 m,机宽3.254 m,机高4.6 m,最大巡航速度为275 km/h,续航时间5 h,空机重5.26 t,有效载荷57 kN,最大重量11.2 t,最大航程为820 km。除驾驶员2名机组人员外,机舱可另搭载人员19名(整机最大载客25人)。直升机共有3个轮子,前面1个,后面2个,前后轮距6.25 m,横向间距3.0 m,每轮的作用面积为300 mm×300 mm,3个轮点的承重分布比例为0.22∶0.39∶0.39(0.22为前轮比例)。该直升机的最大起飞力P=109.76 kN。

斜撑式直升机平台海工船侧视图如图1所示。

1.1 直升机平台甲板结构形式

海工船直升机平台铝质甲板的甲板梁由面板、2块斜板、底板依次连接而形成中空的箱型结构,在箱型结构内部设有竖板。竖板分别与面板和底板垂直,并将梯形体对称的分为两部分。甲板梁单元相连的2组甲板梁插扣在一起形成整个甲板平面。整个甲板平面由铝质的桁材拼接支撑,甲板梁和支撑桁材用螺栓连接,用于固定甲板。桁材由钢制支撑梁支撑。桁材与钢质的支撑梁之间,桁材与桁材之间也采用不同形式的螺栓或者垫片连接。

1.2 直升机平台整体模型的建立

本文采用有限元计算分析软件MSC.Patran进行有限元模型的建立。

对平台整体结构模型的建立,主要由壳单元(shell)和梁单元(beam)组合而成。建立完成后的海工船直升机平台及支架结构模型如图2所示。

2 直升机平台的设计工况及强度校核

2.1 直升机平台的设计工况

根据中国船级社CCS《海上移动平台入级与建造规范》和美国船级社ABS MODU规范《可移式钻井平台规范》,直升机平台的结构强度分析应主要考虑以下设计工况:甲板均布载荷工况、直升机着陆时的碰撞工况、直升机的存放工况。同时还应结合CCS《钢质海船入级规范》(2012)中关于直升机甲板的相关规范,对甲板和梁进行规范计算的校核。

2.1.1 甲板均布载荷工况

甲板均布载荷工况指在一定的环境条件下,直升机平台在没有直升机停放的情况下,自身结构在海上运行工作的状态。静载荷除包括平台自重以及可变载荷外,还包括环境载荷。

2.1.2 直升机着陆时的碰撞工况

直升机着陆时的碰撞工况指直升机在降落时对直升机平台有冲撞的工作状态。主要考虑飞机降落时对甲板平台造成的冲击力,并按比例分布在直升机的轮子上,以及平台的自重等因素。

2.1.3 直升机的存放工况

直升机的存放工况指在恶劣的海况下,直升机不能继续作业,需要存放在直升机平台上的状态。除了主要考虑作用在轮子上的力外,还需要考虑直升机平台的自重和恶劣天气带来的冰雪覆盖的均布载荷。

2.2 载荷以及安全系数的选择

目前对于直升机平台的载荷定义主要根据CCS《海上移动平台入级与建造规范》和ABS MODU《可移式钻井平台规范》,结合CAP437中的工况进行挑选组合,但是CCS规范和ABS MODU规范定义的载荷和安全系数侧重点有些不同,具体见表1。表中,P为直升机最大起飞力,kN;a为机轮与甲板接触印迹宽度, 此处a=300 mm;S为甲板扶强材间距, mm;σS为材料的拉伸屈服强度的下限,MPa;K为动荷系数,K>1,根据预测确定,取K=1.15;[σ]、[τ]为安全系数。

2.3 计算依据及主要参数

本文所研究的海工船直升机平台构造是板、梁、管件组合结构,平台甲板为铝制平台板,下面的铝制八角支撑框架由大小为腹板高470 mm×面板宽180 mm×腹板厚8.8 mm×面板厚11 mm的工字铝制成,对上面的平台板起到加强作用。大工字钢支撑框架由腹板高533 mm×面板宽210 mm×腹板厚14 mm×面板厚10 mm规格的高强度(AH36)工字钢纵横而成。主力支撑架由3种不同规格的管材构成,分别为Φ406 mm×20 mm, Φ356 mm×15 mm, Φ273 mm×10 mm。这3种管材均为高强钢,其中Φ406 mm×20 mm为主腿支撑架。

直升机型号为EC225,起飞重量11.2 t,机轮3个,前后距离6.25 m, 横向间距3.0 m。每个机轮按照300 mm×300 mm作用面来计算。最大起飞力P=109.76 kN。根据直升机厂家资料,3个机轮承重分布比例为0.22∶0.39∶0.39。

2.4 直接计算强度研究

海工船直升机甲板板、甲板骨架以及支撑结构的许用弯曲应力、许用剪切应力计算可根据CCS《钢质海船入级规范》(2012)中第2分册里第2章第18小节的相关计算来进行。

经过规范计算和直接计算,该目标海工船直升机平台的甲板、铝制支撑架、工字钢支撑架以及圆管的主力支撑架的强度都是满足要求的。另外,还划定了各个区域不同材质的许用应力,为后续有限元计算报告的判定提供了很好的数据依据。

表1 CCS规范和ABS规范推荐的载荷和安全系数

2.5 有限元计算中各工况的定义

在对直升机平台的有限元计算中,主要按照规范给出的3种工况来定义模型的3种工况,即甲板均布载荷工况、着陆时的碰撞工况、直升机的存放工况。这里还要考虑2种极端的情况:一种是直升机的3个机轮尽可能地都在平台甲板结构的硬档位上,这样所产生的应力和形变也是相应比较小的;另一种是直升机的3个机轮都尽可能地不在平台甲板的硬档位上,这样所产生的应力和形变也相应的比较大。但是由于EC225型直升机有3个机轮,要想保证3个机轮都在硬档位上是不现实的,所以设计时将承重比较大的2个后机轮全部落在平台结构的硬档位上,这样也就达到了预期设想,其示意图如图3所示。如果设定了这2种较为极端的工况,再经过有限元计算后,强度是满足要求的,那么整个海工船斜撑式直升机平台结构也是安全可靠的。

在计算过程中,将直升机平台的管件支架与主船体结合的管子端部设置为固支边界条件处理。这种设置方法比较简洁,并较为准确地模拟实际受力情况。

针对以上情况,有限元模型的实际定义工况一共有5种:

(1)工况1:甲板均布载荷工况。

(2)工况2:3个机轮尽可能在结构硬档位时的着陆碰撞工况。

(3)工况3:3个机轮尽可能在结构硬档位时的存放工况。

(4)工况4:3个机轮尽可能不在结构硬档位时的着陆碰撞工况。

(5)工况5:3个机轮尽可能不在结构硬档位时的存放工况。

2.6 有限元应力形变云图及结果分析

工况1部分有限元应力形变云图如图4~图15所示,其结果见表2。

表2 工况1的有限元计算结果

工况2~工况5的有限元应力形变形情况与工况1相似,这里不再列出,有限元计算结果分别见表3~表6。

表3 工况2的有限元计算结果

表4 工况3的有限元计算结果

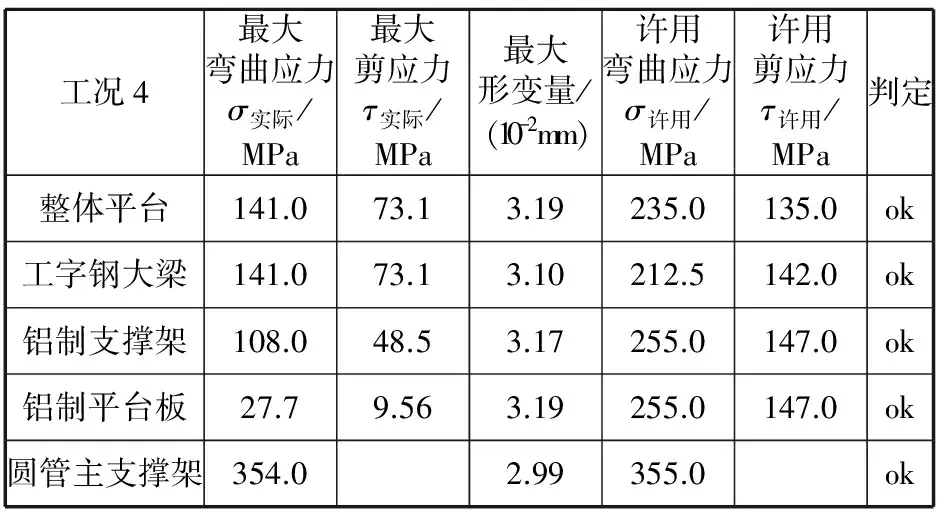

表5 工况4的有限元计算结果

分析5种工况的结果,发现弯曲应力和剪应力均在合理的安全范围内,各局部位置的形变都较小。从各数据统计表中不难看出,最大的应力发生在主支撑架的管件端部,其次出现在工字钢大梁上,最大的形变一般发生在铝制平台板的相关位置。

表6 工况5的有限元计算结果

3 直立式直升机平台及支架的设计

根据最初的设计思路以及计算发现,斜撑式薄弱点主要集中在主力支撑架的管件上。本文将通过改变管材支撑架样式的方法来降低管件端部的应力,从而消除由于长期大应力集中所造成的疲劳和潜在风险。

图16所示结构是针对斜撑式支架样式改进设计的直立式直升机平台。为了后续的强度校核和对比,所有结构的材质、尺寸均和海上斜撑式直升机平台的相关结构一致,仅仅改变管件主支撑架的结构形式。

3.1 直立式直升机平台有限元计算中各工况的定义

直立式直升机平台结构的桁材大小和材质等与斜撑式相同,所以规范直接计算的方法和结果也全部采用斜撑式的。

直立式海工船直升机平台有限元计算所定义的工况与斜撑式海工船直升机平台的工况设定完全保持一致。

3.2 各个工况下的有限元应力形变云图及结果分析

直立式各工况与斜撑式各工况一一对应,按照斜撑式计算方法分析,应力云图不再单独列出,工况1~工况5的有限元应力形变结果见表7~表11。

通过对直立式5种工况的有限元应力形变云图和结果分析,发现其弯曲应力和剪应力均在合理的安全范围内,各位置的形变基本没有;最大的应力发生在工字钢大梁上,其次出现在铝制支撑架,最大的形变还是发生在铝制平台板的相关位置。因而得出:所设计的直立式海工船直升机平台结构满足强度要求,安全可靠。

表7 工况1的有限元计算结果

表8 工况2的有限元计算结果

表9 工况3的有限元计算结果

表10 工况4的有限元计算结果

3.3 2种支架形式的有限元计算结果对比分析

斜撑式和直立式直升机平台参数对比见表12。通过平行对比斜撑式和直立式海工船直升机平台的各种工况里面的相对应的整体和局部响应情况,发现最大应力出现的位置发生了变化。斜撑式直升机平台的最大应力出现在管件主支撑架的端部,而直立式直升机平台的最大应力出现在工字钢大梁的纵横交接处。相同之处是最大变形量都发生在铝制平台板的相应位置。通过表12中的参数对比,发现直立式直升机平台无论是最大应力还是最大变形量都要远小于斜撑式直升机平台的相关数据。换言之,在同样的材质、同样的制造材料尺寸情况下,直立式直升机平台的力学表现要远好于斜撑式直升机平台的力学表现。

表11 工况5的有限元计算结果

表12 斜撑式和直立式直升机平台参数对比

统观整个直立式海工船直升机平台的各工况有限元数据,发现无论是正常工况还是极限工况,圆管的最大应力均远小于许用值355 MPa。鉴于此,可以考虑将355 MPa的高强钢用235 MPa的B级普钢(圆管的最大应力也远小于235 MPa)代替。这样的优点在于,在满足强度要求的前提下,使用B级钢圆管可以增大整个直升机平台的结构韧度,提高其使用寿命和降低断裂风险。

另外,整个直升机平台及其支撑架的最大应力均出现在高强度工字钢大梁的纵横联结处,其次出现在管件主支撑架的端部,其余部位的应力较小。鉴于此种情况,可以考虑在圆管和主船体相连的端部处和工字钢大梁纵横相交处适当布置一些肘板。在此基础上,可以更大程度地补强结构、降低应力,使整个海工船直立式直升机平台结构更为合理、耐用和安全。

4 结语

(1)本文采用有限元原理,利用MSC.Patran软件建立了板梁组合的海工船直升机平台有限元模型,准确形象地模拟了平台的实际情况,为后续各种工况下的结构强度分析和对比奠定了基础。

(2)结合规范要求,选定了静载工况、降落工况、存放工况这3种工况作为校核平台的主线。综合考虑了各工况下的安全系数和环境载荷对平台所造成的影响,并设计了降落工况和存放工况的恶劣情况工况作为校核考量平台强度的标准。

(3)根据弹塑性力学理论,结合相关规范要求,以直接计算的方式验证了局部结构部件的强度满足设计要求,并计算出了工况和部材的许用值,作为后续有限元计算的评判标准。

(4)通过对斜撑式直升机平台5种工况的有限元计算结果研究,发现其弯曲应力和剪应力均在合理的安全范围内,验证了结构物的强度以及安全可行性。另外,还发现斜撑式直升机平台最大应力集中在主支撑架的管件端部,其次出现在工字钢大梁上,最大的形变发生在铝制平台板的相关位置。

(5)通过改变管件支架样式,设计了直立式海工船直升机平台结构。平行对比斜撑式直升机平台的相同5种工况,发现直立式平台结构样式的各工况最大应力和最大形变量均小于斜撑式直升机平台结构样式,而且直升机平台结构样式的最大应力发生位置转移到了工字钢梁的纵横联结处,更为分散平均,最大形变量仍发生在铝制平台板的相关位置。通过结合设定极限工况计算结果,提出了将管件的材质由高强钢换成B级普钢和在应力集中处增加肘板的优化方案,使得整个直立式平台结构的强度和使用寿命得到提高,同时直立式平台大角度管件的焊接量比斜撑式平台的焊接量要少。验证表明,在对比所有条件情况下,直立式海工船直升机平台设计要优于斜撑式直升机平台设计。

[1] 魏升禄.“T250-1”油水补给船直升机平台甲板结构的设计[J]. 造船技术,1994 (7):15-20.

[2] 唐淼,李卫华,黄晓.14 000 kW海洋救助船直升机平台的结构设计[J]. 船舶设计通讯,2006 (1):29-32.

[3] 李辉,梁淼森. FSO直升机平台无余量吊装工艺[J]. 广东造船,2013(3):73-75.

2017-02-28

刘文斌(1984—),男,工程师,主要从事船舶总体性能和船体强度研究。

U661.43

A