压缩机故障诊断技术分析

2017-06-24廖汉荣

文/廖汉荣

生产现场

压缩机故障诊断技术分析

文/廖汉荣

将设备故障控制在合理范围内,为企业安全运行提供保障——往复式压缩机广泛应用于石油化工领域,若设备发生故障将会严重影响上下游产品的正常生产,如何科学合理预测故障类型是该领域的重点研究方向。本文主要论述了液化气和干气等瓦斯气往复式压缩机的故障特点与风险评估,通过检测故障特征来选择报警和联锁信号,提醒操作人员采取紧急措施,避免发生爆炸和着火等恶性伤人事故。本文研究成果能够为类似故障监测及诊断提供参考。

某公司工厂内运行着不同型号的往复式压缩机,介质主要包括催化富气、干气、丙烯和火炬气等,压力从0.2 MPa到2.2 MPa,功率从15 kW到315 kW变化不等。由于工艺特点的需要,往复式压缩机是工艺装置的重点关键设备,但往复机组故障点多、故障成因复杂、线性性能差且无法提供有效的安全保护设施,导致设备故障率持续较高。某公司发生了多次顶缸、断轴和气阀断裂等引起瓦斯大量泄漏的事故,由于操作人员在现场进行了及时处理,避免了事故恶化。

随着操作人员的精简和远程控制的推广,压缩机操作取消了专职人员和就近机房。以往通过眼睛和耳朵等感官来看和听故障情况,并通过人员快速处理来避免事故的运行方式,将很难保证机组安全运行。本文从压缩机故障成因、风险识别和监控方式的选择来论述提高压缩机安全性,采取有效的故障诊断方式是避免故障发生的主要措施。

往复式压缩机的故障特点

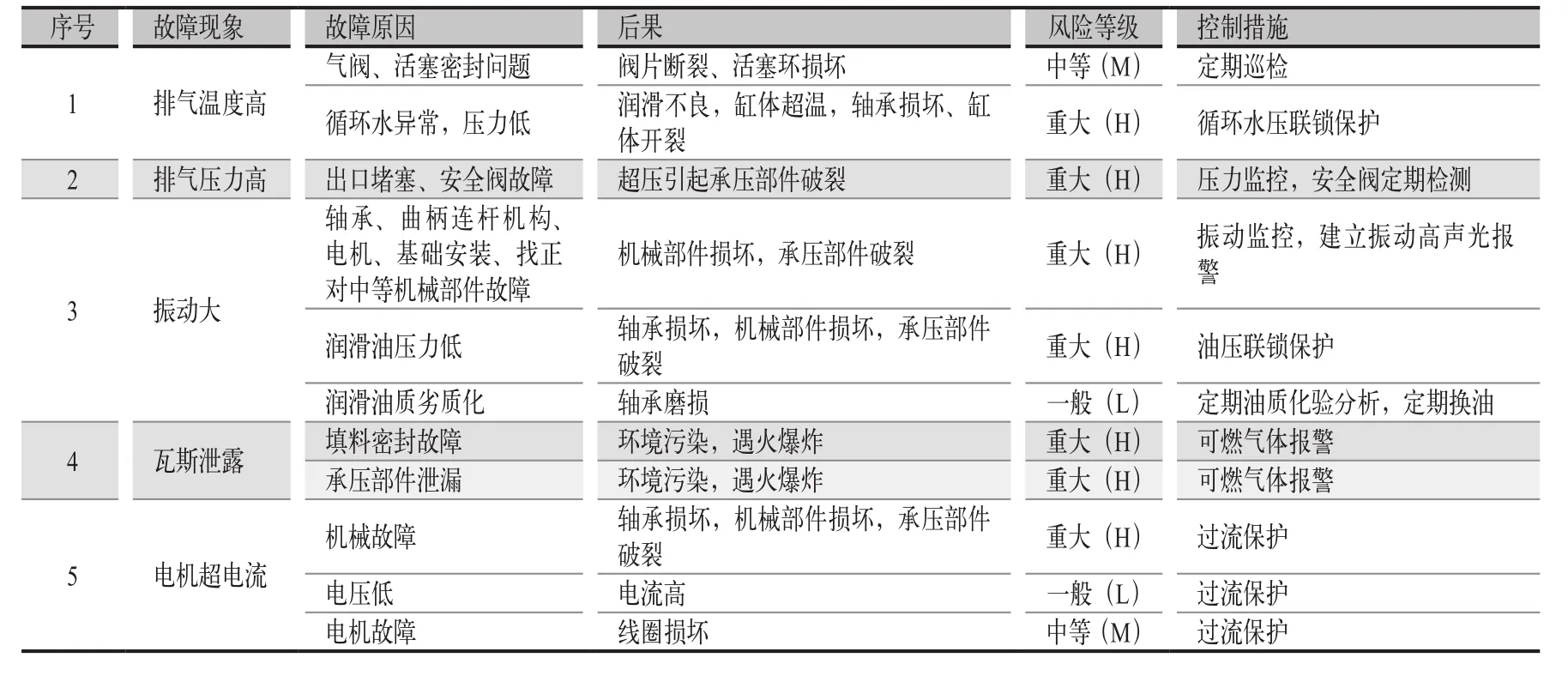

往复式压缩机故障可分为两大类,一类是热力性能故障,主要表现在排气流量、压力和温度异常,另一类是机组动力性能故障,表现为振动异常和噪声。故障原因主要包括:润滑不良;气阀和活塞密封问题;轴承、曲柄连杆机构、电机、基础安装和找正对中等机械部件故障;缸体、缓冲罐和管道等承压部件泄漏;冷却水和密封气等冷却隔离介质异常。表1是压缩机常见的故障现象、形成原因及导致的后果等。

图1 测点布置示意图

表1 故障风险评估

报警联锁方案的选择

油压和水压联锁保护

在润滑油主管路和循环水主管路设置压力开关检测仪表,一旦压力低于设定值,压力开关回路自动闭合,仪表控制信号提供给电气控制回路,触发主开关跳闸,实现压缩机自动切断电源,机组自动停机,确保机组安全停车。

可燃气体报警系统

在机组可能发生泄漏的周围布置T801点型可燃气体探测器,当探测器检测到最低爆炸下限以下的可燃气体时,会输出一个与气体浓度成正比的4~20 mA标准电流信号,远传到DCS系统显示可燃性气体浓度。同时探测器也能输出两级报警继电器和故障继电器信号触点,一旦机组发生故障,气体泄漏超过设定浓度值时,能立即发生声光报警,提醒操作人员及时处置。在设置可燃气体探测器位置和数量时,一是要尽可能安装在不同风向均可检测到的位置,二是离危险源较近的位置,如临近加热炉和配电房等非防爆设备区。

电气过流保护

按电机额定电流的1.05~1.2倍设置过电流保护,正常按1.1倍设置热继电器整定值。电源空气开关按额定电流的10~12倍,正常按10倍设定速断保护。一旦机械或电气发生故障,电机的运行电流超过保护设定值,利用热继电器反时限特性,电流越大,动作时间越短。这样既充分利用了电机的过载能力,防止因波动引起误动,又确保了电机及压缩机的过载保护。当电机电流达额定电流的10倍时,空气开关过电流速断保护动作,空气开关跳闸,实现压缩机自动切断电源,机组自动停机。

排气温度、压力工艺报警

将机组出口管路设置排气温度和排气压力检测仪表,将信号远传到工艺操作DCS画面,根据工艺操作参数的情况设置报警提示值,一旦超过设定值,DCS操作画面发生声光报警,提醒操作人员及时处置。

图2 不同监测点振动波形图

对于吸气阀温度、排气阀温度和电机轴承温度等采用离线温度监测;通过手持仪器,以红外测温和现场抄表的方式将信号采集到仪器中,再通过接入电脑联网将数据传送到数据库中,由诊断系统来分析设备的运行状态,对异常情况发出报警信号。

振动监测报警系统

往复式压缩机运动形式复杂,激励源较离心压缩机多,兼有旋转运动和往复运动特征,同时还存在不平衡冲击,从而导致了振动信号比较复杂。往复式压缩机的运动原理是利用曲柄连杆机构将电机的旋转运动转化为活塞的往复运动,压缩气体做功,提高了气体压力,运行过程中将产生变向冲击和变载冲击,活塞对气缸产生横向冲击。另外气阀开闭的过程,阀片对阀体密封面也将产生冲击,活塞在缸套中往复运动,压缩气体时还将产生脉动冲击振动。冲击和振动产生和累积极易损伤甚至破坏运动部件,故急需对运动部件进行振动监测。

振动监测对吸/排气阀的损坏、活塞环磨损、活塞杆填料函磨损、活塞杆导向环磨损、活塞杆下沉及裂纹、连杆十字头磨损、连杆螺栓及十字头螺栓松动、各运动连接件松动以及运动摩擦副的配合间隙等动力性故障都有着十分理想和有效的诊断效果。

无线振动监测技术及安全预警

近年来,无线振动监测技术得到了快速发展,较之于有线监测技术,省去了在设备上方铺设钢管以及设备周边布置信号线等繁琐工序,施工简单,成本低,且设备周边无线缆。传感器体积小巧,装拆方便,也便于日后的维护和保养。获得完整的振动监测信号能够有效地识别故障特征,从而减少误判,因此,监测信号的完整性对振动监测是至关重要的。根据往复压缩机的结构形式,并结合其常见的故障部位及故障类型,我们对十字头滑道箱壁、曲轴箱体和电机轴承座进行无线振动监测。将监测信号接入监控诊断系统,设置报警值,实现声光报警。

为避免备机不运行时,传感器出现闲置状态而导致的资产闲置,我们采用主机和备机共用传感器,可较好地节约投资及维护成本。此方案基于无线监测器无线缆缠绕且装拆简便快捷的特点,制定了传感器平移策略。将主机与备机的测点布置完全一致,待主、备机切换时,只需将主机传感器拆下,平移到备机上运行即可。同时将软件系统中传感器与设备测点的一对一关系修改为一对多,即同一传感器可同时对应运行机组和备用机组的测点,测点布置如图1所示。如果现场运行机组与备用机组切换,仪表运维人员首先在现场将传感器平移,然后在软件系统中执行“平移”操作,一键切换传感器的对应关系,以保证状态数据的正确对应,从而解决备用机组无法监测的问题。这样既保证了运行设备能够有效监测,也大大降低了监测成本。

以上述方式在压缩机上安装振动传感器,以无线的方式将信号传入网关,信号在网关中经过转换处理及压缩后,通过光纤或网线将数据传送到机泵智能监测软件系统的数据库中。而压力和温度,则是通过手持仪器,以红外测温和现场抄表的方式将信号采集到仪器中,再通过接入电脑联网将数据传送到数据库中。数据一旦进入数据库,既可通过网页来进行浏览、查看与分析设备的运行状态。而且对于设备异常信息,系统也可以通过短信平台来发送报警短信,以使及时通知相关负责人,保证所有的异常都能第一时间进行响应和处理。对于中控室人员,也可以使用声光报警系统,保证24 h随时通知与响应。

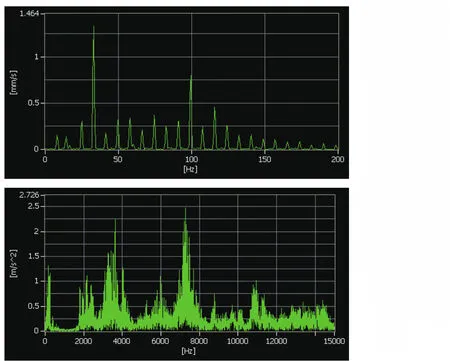

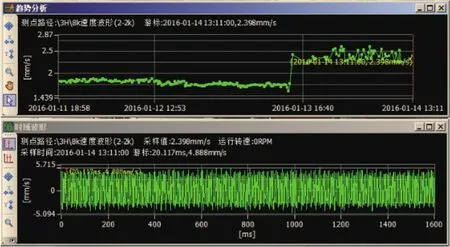

图3 振动趋势分析

此报警联锁保护方案中包括了振动、温度、压力、介质浓度和电机电流5种类型的数据。其中振动的常规采集策略是5 min一组总值,2 h一组振动波形数据(如图2所示),且传感器会根据设备的运行状态智能调整采集策略。当振动值上升到设定值或趋势角度大于设定值时,传感器会打破2 h的采集规律,立即采集振动波形数据上传至数据库以触发报警并作为分析依据,且2 h的波形采集周期也会自动缩短至1 h或30 min。当振动值恢复正常后,采集周期也会随之恢复正常,这是采集的智能型(见图3所示)。电流、油压和水压等采取连续监测方式,一旦超过设定值,即迅速发生响应。技术人员可以通过报警原因进行分析判断,对振动报警还可以进行频谱分析和历史趋势记录分析产生故障的原因,来采取有效的防范措施,采取针对性检修策略,准确消除故障部位。 ●

本文作者系中国石化化工股份有限公司扬州分公司石化机械设备一级主任师。