基于有限元的微粉碎系统的改进设计

2017-06-24任金山肖培军吴开亮

任金山,肖培军,马 健,吴开亮,周 峰

中粮工程装备无锡有限公司 (无锡 214000)

基于有限元的微粉碎系统的改进设计

任金山,肖培军,马 健,吴开亮,周 峰

中粮工程装备无锡有限公司 (无锡 214000)

有限元分析已经逐渐成为现代设备零部件设计的主要方法。使用Solidedge软件建立了微粉碎系统结构的三维模型。应用Ansys Workench软件进行了锤块动力学瞬态分析、粉碎系统支撑座热分析、转子主轴结构静力学分析、粉碎系统动力学模态分析。根据分析的结果,对比了改进前后的变化,得到了成本降低,使用寿命延长,经济效益提高的结果。

有限元;锤块;支撑座;主轴;微粉碎系统

有限元法是一种常用的数值计算方法,是为了求解各类微分方程值问题近似解。在数学领域,常常需要求解各类微分方程,而许多微分方程的解一般很难得到,使用有限元法将整个问题区域进行分解,每个子区域都变成简单的部分,在编制程序,使用计算机辅助求解。在遇到大部分实际问题是,通常情况都难以得到精确解,而使用有限元来求解,不仅计算精度高,而且能求解各种各样的问题,因而成为行之有效的工程分析手段[1]。

Ansys Workbench软件是ANSYS公司研制的大型通用有限元分析软件,是ANSYS公司提出的协同仿真环境,解决企业生产过程中CAE软件的不足问题,是目前为止增长最快的计算机辅助工程软件,能与多数工程辅助设计软件接口,实现数据的共享和交换,是融结构、流体、磁场、电场、声场分析于一体的大型通用有限元分析软件。在机械制造领域有着广泛的应用。Ansys Workbench功能强大,操作方便简单,分析过程很直观,计算分析结果随时可以查看,并利用这些信息对结构进行优化[2]。本课题针对微粉碎机的粉碎系统开展了降本增效改进设计,使用Ansys有限元进行了如下分析:转子主轴结构静力学分析、粉碎系统动力学模态分析、锤块动力学瞬态分析,传动系统支撑座热分析等。

1 锤块改进优化设计

1.1 锤块几何模型的建立

锤块主要分2部分,刀座和刀头,采用铜焊工艺焊接为一体,刀座一销定位和2螺栓紧固。

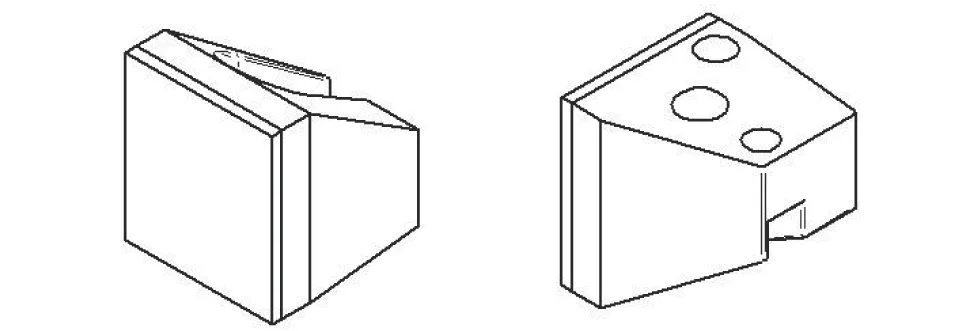

采用Solidedge三维软件建模。刀头,宽72 mm,高80 mm,厚5 mm,材料YG11硬质合金;刀座,长75 mm,宽72 mm,高80 mm,M20和M14螺孔,φ16 mm销孔,材料ZG45。三维模型如图1所示。

图1 锤块模型

1.2 锤块有限元模型建立

将Ansys 集成到Solidedge中的方法有多种,利用专用接口将锤块无缝导入Ansys Workbench,将这两种软件结合在一起,达到了无缝连接。在模型传递过程中几乎不会出现丢失元素的现象,即使有该类现象,回到Solidedge软件中,找到出错地方,发挥Solidedge软件强大的建模功能,整改模型,然后再导入Ansys中,这样方法比在Ansys 中直接改动模型消耗时间少。为了准确模拟锤块的工作状态,使用Ansys动力学瞬态分析模拟锤块撞击物料的状态,刀座和刀头之间为绑定接触对,刀头和物料之间为无摩擦接触对,物料尾端固定约束,四周无摩擦约束,给刀头施加2 136 N撞击力。

系统设置:步长时间为0.001 s,初始时间步0.000 1 s,最小时间步0.000 03 s,最大时间步0.000 2 s。在进行网格划分、网格控制、材料定义等,得到导入Ansys Workbench 后的模型。

1.3 锤块有限元结果分析

锤式无筛粉碎是市场上常用的一类微粉碎方式。此类粉碎机根据机械冲击的原理, 利用安装在旋转盘上的锤块对物料施以高速撞击, 并使其与定块间产生的强力研磨、冲击、剪切等作用而使物料粉碎。粉碎后的细粉经过空气分离, 通过分级筛网排出, 粗粉重力作用下重新进入粉碎区再次被粉碎[3]。因此,锤块是易损件,需定期更换。锤块的使用寿命长短直接影响了企业的成本高低。

锤块的使用寿命与锤块所受的应力水平有关。改进后的刀座在工作时受到的最大应力约4.69 MPa,没有较明显的应力集中区域;原刀座在工作时受到的最大应力约8.34 MPa,在刀座背面圆角处出现大片应力集中区间;经两者对比,改进后应力为原来的4.69/8.34≈0.56倍,应力集中现象不明显了,使用寿命显著提升。改进后刀头的应力为原来的1.33/11.10≈0.12倍,使用寿命显著提升。

2 传动系统支撑座改进优化设计

2.1 改进后支撑座几何模型建立

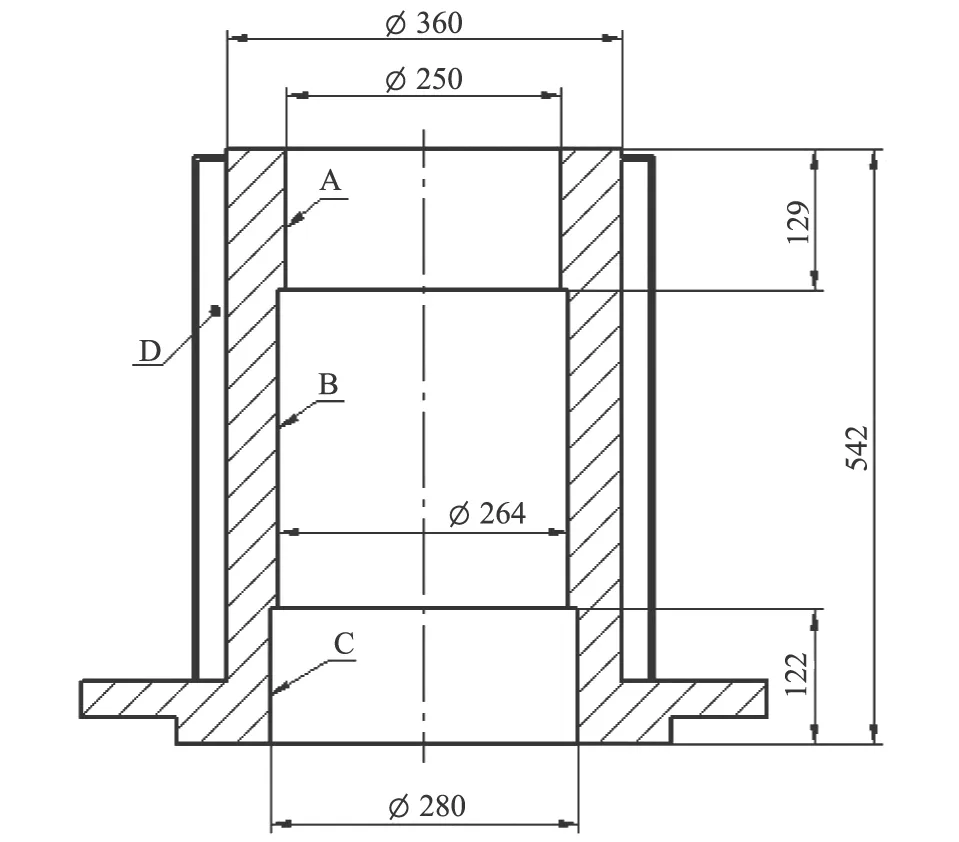

铸造工艺而得的支撑座,材料为ZG45,外表面设置循环水冷却系统。主要尺寸见图2所示。图中A处同深沟球轴承6228相配合,图中C处同深沟球轴承6326配合,图中D处为循环冷却水。

图2 改进后支撑座几何模型

2.2 改进后支撑座有限元模型建立

为了准确模拟支撑座的工作时的受热情况,使用Ansys热学分析模拟支撑座内部轴承高速旋转后产生的热量受到循环冷却水冷却的状态。

进行网格划分、网格控制、材料定义等,得到导入Ansys Workbench 后的模型,经分析A和C两轴承配合面承受温度为80 ℃;B面承受温度为60 ℃;外表面环境用一个对流关系简化了的循环冷却水模拟,温度为10 ℃。

2.3 原支撑座几何模型建立

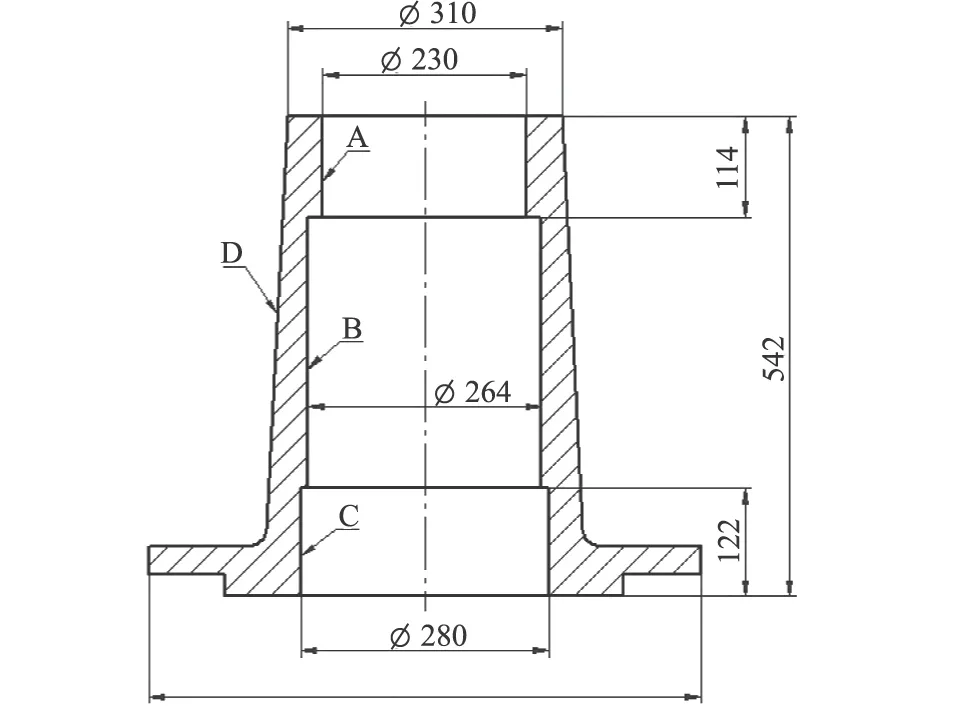

铸造工艺而得的支撑座,材料为ZG45。主要尺寸见图3所示。图中A处同深沟球轴承6226相配合,图中C处同深沟球轴承6326配合,图中D处为流动空气。

图3 原支撑座几何模型

2.4 原支撑座有限元模型建立

为了准确模拟支撑座的工作时的受热情况,使用Ansys热学分析模拟支撑座内部轴承高速旋转后产生的热量受到流动空气冷却的状态。

进行网格划分、网格控制、材料定义等,得到导入Ansys Workbench 后的模型,经分析A和C两轴承配合面承受温度为80 ℃;B面承受温度为60 ℃;外表面环境用一个对流关系简化了的流动空气模拟,温度为25 ℃。

2.5 支撑座有限元结果分析

在机械传动过程中,轴承是起固定和降低摩擦系数的部件。换句话说,当其它零件在轴上互相产生相对运动时,用来降低动力传递过程中的摩擦系数和保持轴心固定的零件。

轴承的失效形式主要有疲劳剥落、磨损、塑性变形、腐蚀、烧伤、电腐蚀、保持架损坏等。在高速旋转的设备中烧伤往往出现的情况比较多,因此需要良好的冷却系统。

进行网格划分、网格控制、材料定义等,得到导入Ansys Workbench 后的模型,经数据分析,改进后的支撑座温度分布状态均匀,且最低温度为12.976 ℃,轴承受热后冷却效果较好;原支撑座最低温度为59.9 ℃,从温度分布状态直接看出,两轴承位置的温度无明显降低,冷却效果糟糕。

3 粉碎系统有限元检验

3.1 粉碎系统模型建立

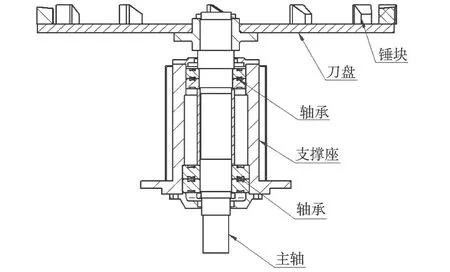

锤块均布安装在刀盘上,刀盘固接在主轴顶端处,主轴经4个轴承在支承座内做高速旋转运动,具体结构如图4。

图4 粉碎系统结构图

3.2 粉碎系统有限元模型建立

粉碎系统受力最大的两个构件为锤块和主轴,锤块上面已经进行了详细的分析,为了准确验算主轴工作时是否满足要求,使用Ansys静力学分析主要部件主轴的最大应力。

因主要分析对象为主轴,有限元模型只需要选取对主轴的分析有较大影响的部分组件,减少计算时间,减少累积误差。

3.3 粉碎系统有限元结果分析

3.3.1 主轴应力分析

轴的材料种类很多,设计是主要根据对轴的强度、刚度等要求,以及热处理方式,同时考虑制造工艺问题加以选用,力求经济合理。这里轴选用常用的45钢,调质处理。

弯矩相对转矩很小或只受转矩时,许用应力[τ]取较大值,[τ]=40 MPa。

经有限元分析后主轴受到最大的应力为τmax=29.602 MPa,τmax<[τ],主轴是安全的。

3.3.2 微粉碎系统模态分析

模态是结构系统的固有振动特性。线性系统的自由振动被解耦合为N个正交的单自由振动系统,对应系统的N歌模态。每一个模态具有特定的固有频率。

模态分析是研究结构动力特性的一种近似方法,在工程振动领域中得到了普遍的应用。模态是机械结构的固有的振动特性 ,每一个模态都具有固定的固有频率、阻尼比和模态振型。分析这些模态参数的过程称为模态分析[4]。

共振是指机械系统所受的频率与该系统的某阶固有频率接近时,振幅显著增大的现象。

因设备运转时会产生无限阶的模态,因此就取了前10阶模态,利用ANSYS软件的BlockLanczos法对上述模型进行分析求解,即可得到了转子各阶固有频率。当设备运转至6阶模态时,频率达到6.8549Hz,此时会产生共振现象,以此类推。为了保证机器正常工作,在设计时应使旋转轴的工作转速n离开其各阶临界转速一定范围。一般的要求是,工作转速n不能在临界转速nc的75%的附近[5]。由于本文所研究的设备其工作转速是1490r/min,低于危险工作转速60×95.396×0.75/2=2146.41r/min,所以其工作转速的设计是合理的。也可以理解为设备的工作频率为50Hz,避开了各阶模态的共振频率,因此微粉碎系统的结构是合理的。

4 结论

随着计算机技术的迅速发展,在工程领域中,有限元分析越来越多地用于仿真模拟,来求解真实的工程问题。这些年来,越来越多地工程师、应用数字家和物料学家已经证明这种采用求解偏微分方程的方法可以求解许多物理现象,这些偏微分方程可以用来描述瞬态、模态、热以及结构力学等。

Ansys为通用有限元分析软件,凭借强大的计算处理能力和软件本身的多功能集成,解决了传统的计算方式计算耗时大,计算量大,容易出错等问题。

本文对微粉碎机的粉碎系统开展了降本增效的改进设计,使用ansys有限元进行了如下分析:转子主轴结构静力学分析、粉碎系统动力学模态分析、锤块动力学瞬态分析,传动系统支撑座热分析等。且从分析结果看都实现了最终目的,锤块寿命增加;支撑座冷却效果明显提高,轴承寿命增加;主要零件主轴应力小于许用应力;粉碎系统工频工作不产生共振现象。

[1] 陈锡栋,杨 婕,赵晓栋,等.有限元法的发展现状及应用[J].中国制造业信息化:学术版,2010,39(11):6-8.

[2] 高兴军,赵恒华.大型通用有限元分析软件ANSYS简介[J].辽宁石油化工大学学报,2004,24(3):94-95.

[3] 王 与,王顺喜.饲料粉碎机发展现状分析[J].粮食与饲料工业,2007(10):29-21.

[4] 梁 君,赵登峰.模态分析方法综述[J].现代制造工程,2006(8):139-141.

[5] 王晓博,谢瑞清,丁武学,等.锤片式粉碎机转子结构动态优化设计[J].振动与冲击,2010,29(5):147-149.

Improved design of micro grinding system based on FEM

Ren Jinshan, Xiao Peijun, Ma Jian, Wu Kailiang, Zhou Feng

COFCO Engineering Equipment (Wuxi) Co., Ltd. (Wuxi 214000)

Finite element analysis has gradually become the main method of modern equipment parts design. Using Solidedge software, the three-dimensional model of micro grinding system was established. By ansys workench, dynamic analysis of hammer block, thermal analysis of the supporting seat of pulverizing system, static analysis of rotor spindle structure and dynamic modal analysis of grinding system were conducted. According to the results of the analysis, the changes before and after the improvement were compared. The results show that the cost is reduced, the service life is prolonged, and the economic benefit is improved.

FEM; hammer block; support seat; principal axis; micro pulverizing system

2017-04-10

任金山,男,1988年出生,助理工程师,主要从事机械设计。

TS210.3

B

1672-5026(2017)03-055-03