冷拉拔对410马氏体不锈钢丝组织及性能的影响

2017-06-24王宾宁宋仁伯谭瑶陈雷

王宾宁,宋仁伯,谭瑶,陈雷

(北京科技大学材料科学与工程学院,北京100083)

冷拉拔对410马氏体不锈钢丝组织及性能的影响

王宾宁,宋仁伯,谭瑶,陈雷

(北京科技大学材料科学与工程学院,北京100083)

通过光学显微镜、透射电镜(TEM)及万能试验机等手段,分析了冷拔过程中410马氏体不锈钢丝在不同变形量下的显微组织和力学性能,探讨了加工硬化机理。结果表明:410马氏体不锈钢组织主要为马氏体和铁素体,随拉拔过程的进行,由Φ7.5 mm拉拔至5.0 mm时,平均晶粒尺寸由22.7 μm减小到13.8 μm;抗拉强度由504 MPa增加到741 MPa,断后延伸率由38.2%减小到13.1%。钢丝的应变硬化存在两个阶段,第一阶段n值较高为0.85,与铁素体塑性变形有关,第二阶段n值较低为0.25,与马氏体开始塑性变形,两相塑性应变不相容性下降有关。410钢丝在拉拔过程中的加工硬化机理主要为细晶强化及位错强化。由Φ7.5 mm拉拔至5.0 mm时,细晶强化的强度增量为46.8 MPa,位错强化的强度增量为173 MPa。

410不锈钢丝;冷拉拔;加工硬化

410马氏体不锈钢对应国内牌号1Cr13,属于半马氏体不锈钢,除马氏体外,其金相组织中还有少量铁素体组织。该钢种具有较高的韧性、良好的腐蚀性、低温强度和机械性能[1];主要用于制造要求韧性高、承受冲击载荷的零件,如水压机阀、紧固件、汽轮机叶片等[2-3]。

410不锈钢钢丝成形是一个冷拔大变形过程,在这种大应变条件下,其微观组织结构和性能的演变都表现出特殊性[4-5]。由于冷拔钢丝各项性能参数与组织密切相关,因此研究拉拔过程中的加工硬化机理及微观组织的演变过程就显得非常重要。目前市场使用较多的为300系列奥氏体不锈钢丝,对奥氏体不锈钢丝拉拔过程中组织性能变化及加工硬化行为的报道较多[6-7],但是对410马氏体不锈钢丝在冷拉拔过程中组织及力学性能演变系统全面的报道较少。

本文针对企业现有装备和实际操作水平,从410马氏体不锈钢钢丝的选材、拉拔等工艺出发,研究材质—拉拔工艺—拉拔性能之间的关系,确定合理的工艺路线,深入分析产品的力学性能、加工硬化、显微组织特征与冷拉拔之间的关系。最终为企业生产高精度、高性能的410不锈钢丝产品提供可靠实用的理论根据。

1 实验材料及方法

1.1 实验材料

实验材料为江阴祥瑞不锈钢精线公司生产的410不锈钢钢丝,其盘元尺寸规格为Φ7.5 mm,具体成分:w(C)=0.075%,w(Mn)=0.35%,w(Si)= 0.41%,w(P)=0.025%,w(S)=0.001%,w(Mo)= 0.6%,w(Cr)=12.5%。410不锈钢的生产工艺:钢丝→酸洗→皮膜处理→直进式拉丝机→水洗→烘干→收线。410不锈钢盘元进行3个道次的冷拔加工,各道次拉拔前后钢丝直径尺寸变化如下:Φ7.5 mm→Φ6.5 mm→Φ5.5 mm→Φ5.0 mm。

1.2 实验方法

(1)试样制备及显微组织观察。材料的金相试样分别取自盘元与各道次冷拔后的410不锈钢钢丝。试样经砂纸逐级打磨后进行机械抛光;由于试样具有较好的耐腐蚀性能,采用王水+丙三醇溶液侵蚀,使用Leica DMR光学显微镜对试样的显微组织进行观察。

(2)力学性能测定。对盘元和冷拔后的410不锈钢钢丝进行拉伸实验,测定其力学性能并绘制工程应力-应变曲线。实验采用CMT4105型微机电子万能试验机,标距50 mm的非标准拉伸试样,测试方法依照GB/T 228—2002《金属材料室温拉伸试验》标准。

(3)透射电镜分析(TEM)。透射电镜主要用于观察原料及冷拉拔后不锈钢钢丝的组织形貌,观察了位错及马氏体形貌等,410马氏体不锈钢丝的电镜试样通过双喷减薄仪制取,所用的双喷液为8%的高氯酸酒精溶液。实验所用的透射显微镜型号为F20高分辨透射电子电镜。

2 实验结果分析与讨论

2.1 显微组织分析

Φ7.5 mm不锈钢丝盘元以及Φ6.5 mm、Φ5.5 mm、Φ5.0 mm硬线钢丝横纵截面金相试样显微组织形貌如图1和图2所示。

盘元(Φ7.5 mm)组织为马氏体与铁素体组织,其中铁素体所占比例约为20%。采用image tool软件测得横向平均晶粒尺寸为19.6 μm,纵向平均晶粒尺寸25.9 μm,沿着纵向即拉拔变形方向晶粒尺寸略高于横向。从图1a可以看到,少量的灰黑色颗粒状状第二相粒子,分布比较均匀,同时沿着拉拔变形方向可以对应的看到一些条带状的纤维组织。究其原因,对于410马氏体不锈钢来说通常是在热轧后固溶处理时使纤维组织中出现含Cr的析出物。其影响是破坏了组织的均匀性,降低了组织的力学性能以及抗腐蚀性能。

图1 不同直径410不锈钢钢丝的横截面显微组织形貌Fig.1 Microstructure of horizontal cross-section of 410 stainless steel wires with different diameter

图2 不同直径410不锈钢钢丝的纵截面显微组织形貌Fig.2 Microstructure of longitudinal cross-section of 410 stainless steel wires with different diameter

拉拔到Φ6.5 mm后,纵截面平均晶粒尺寸缩小为18.9 μm,晶粒被拉长,各晶粒的变形也呈现出不均匀性。对钢丝继续进行冷拉拔,当钢丝尺寸减小至Φ5.5 mm及Φ5.0 mm时,材料的原始晶粒被彻底破碎,晶界模糊不清,使不锈钢的塑性明显降低,同时强度相对应也会有一定程度上升,也就是拉拔导致的加工硬化特征[8]。同时由于晶粒被明显拉长,横截面晶粒尺寸变得更小,被拉长的第二相组织构成了纤维状组织[9],纤维状组织也会使材料的强度升高塑性下降明显。

2.2 力学性能分析

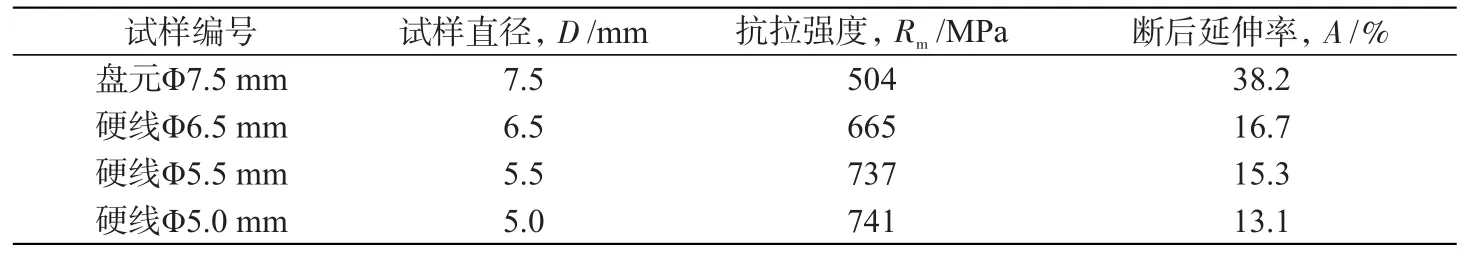

对不同拉拔变形量下的410马氏体不锈钢丝的力学性能进行测量可得结果如表1。随着冷拉拔的进行,410不锈钢丝的抗拉强度有增强的趋势,冷拔变形量越大,强度越高,同时断面收缩率不断减小,冷拔使得钢丝的强度升高,塑性降低。盘元的抗拉强度为504 MPa,断后延伸率为38.2%,钢丝的尺寸由Φ7.5 mm一直减径到Φ5.0 mm,抗拉强度上升至741 MPa,断后延伸率为13.1%。

为了更加直观地表现出盘元在拉拔过程中的硬化规律,利用拉伸数据绘制拉拔硬化曲线,同时绘制双对数真应力-真应变曲线,如图3所示。从图3a可以看到,拉拔过程中随减面率增大抗拉强度增量逐渐减小,加工硬化趋势逐渐降低;图3b可以看到,随着拉拔过程的进行,钢丝中马氏体与铁素体的强度不同,钢丝的应变硬化存在两个阶段,第一阶段n值较高为0.85,主要是由于铁素体塑性变形能力较差。冷拉拔的过程中加工硬化程度更大,第二阶段n值较低为0.25,与马氏体开始塑性变形,两相塑性应变不相容性下降有关。

表1 盘元及硬线力学性能Tab.1 Mechanical properties of different steel wires

图3 拉拔硬化曲线及真应力应变曲线Fig.3 Curves of drawing hardening and true stress-strain curve

2.3 钢丝拉拔过程中的加工硬化机理

410不锈钢丝在拉拔过程中的加工硬化机理主要为细晶强化以及位错强化。随着钢丝拉拔过程的进行,钢丝横截面面积逐渐减小,而部分形变孪晶地出现使得晶粒尺寸减小,同时,当钢丝在拉拔过程中发生塑性变形时,钢丝内部晶粒的晶格发生了畸变,位错密度开始不断地增加,此时由于位错与位错之间的相互作用,在钢丝内部形成了位错的塞积、割阶和位错墙等,会阻碍位错进行下一步运动,使得钢丝地变形抗力急剧升高[10]。

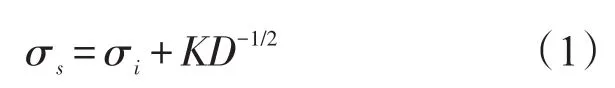

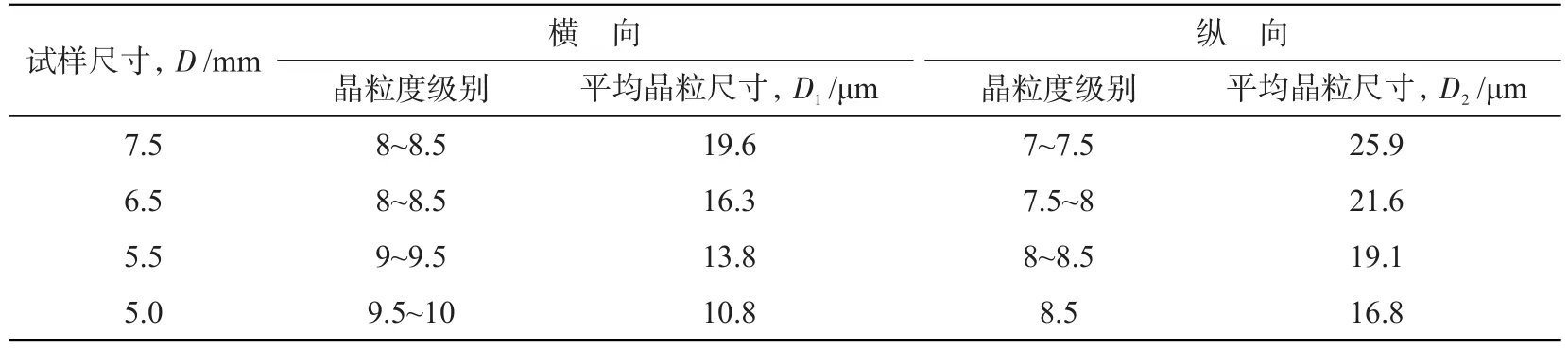

2.3.1 细晶强化计算拉拔过程中410钢丝盘元以及硬线的晶粒尺寸以及晶粒度级别如表2所示。可以看到随着拉拔过程的进行,平均晶粒尺寸逐渐减小,晶粒度级别逐渐增大。细晶强化对不锈钢丝的性能影响很大,并且细晶强化对不锈钢丝性能的影响可以通过Hall-Petch关系式来描述

式中:σs为屈服应力;D为平均晶粒直径;σi和K为常数,K的值一般取600 MPa·μm1/2。通过式(1)计算拉拔过程中强度的增量,当410不锈钢丝由Φ 7.5 mm拉拔至Φ5.0 mm时,强度增量为46.8 MPa。

2.3.2 位错强化图4是钢丝在室温条件下不同变形量下的透射电镜组织。图4a中盘元中少量位错线缠结在一起;图4b为Φ6.5 mm时钢丝的位错组态;图4c和4d分别为Φ5.5 mm、Φ5.0 mm时位错组态。从图中可以明显的看出,随着拉拔过程的不断进行,钢丝内部的位错密度是不断增加的,大量的位错不断地在晶界处形成位错塞积。冷加工后试样晶粒中的位错密度大大增加,同时位错分布形态发生很大变化,冷加工量较小时,由于位错线有线张力,呈线状或弯曲状。随着冷加工的进行,由于变形较大,位错线缠结在一起。最终大量位错聚集成位错壁,组态经由位错缠结发展到位错胞,最终发育成完整清晰的位错胞,如图4d所示。这种位错胞状组织出现晶界附近,是马氏体不锈钢变形严重时的典型组态[11]。而这种常见的位错胞状结构真是加工硬化效应的微观显著体现之一,也就是说位错强化的作用在410马氏体不锈钢冷拉拔变形的过程中起着重要的作用[12]。

表2 盘元及硬线组织的平均晶粒尺寸与晶粒度Tab.2 Average grain size of microstructure of rod-wire and wire

图4 不同直径钢丝的高密度位错(TEM)Fig.4 High density dislocations of different diameter steel wires

位错强化的公式为

式中:G为剪切模量,其值为79 GPa;b是柏氏矢量,为0.248 nm;ρ为位错密度;α为常数,取值0.50。其中位错密度ρ=n2/(4.35b2),n为XRD衍射仪测得半高峰值。

通过XRD衍射仪侧得实验用钢的位错密度为3.14×1010/cm2,带入式(2)计算可得当410不锈钢丝由Φ7.5 mm拉拔至Φ5.0 mm的过程中,引起的位错强化量为173 MPa。

3 结论

(1)410马氏体不锈钢组织主要为马氏体和铁素体,组织中存在少量的第二相组织,为固溶处理过程中含Cr的析出物。随拉拔过程的进行,晶粒沿着冷拉拔的方向逐渐变形被拉长,各晶粒的变形呈现出不均匀性,平均晶粒尺寸由22.7 μm减小到13.8 μm。

(2)410不锈钢丝在室温下进行冷拉拔,随着拉拔过程的进行,抗拉强度由504 MPa增加到741 MPa,断后延伸率由38.2%减小到13.1%。钢丝的应变硬化存在两个阶段,第一阶段n值较高为0.85,与铁素体塑性变形有关,第二阶段n值较低为0.25,与马氏体开始塑性变形,两相塑性应变不相容性下降有关。

(3)钢丝在拉拔过程中的加工硬化机理主要为细晶强化以及位错强化。当钢丝直径被拉拔至5.0 mm时,细晶强化的强度增量为46.8 MPa;同时位错密度增加,形成位错塞积、割阶和位错墙等,阻碍位错的进一步运动,位错强化的强度增量为173 MPa。

[1]姚军,刘敬军,贾育华,等.1Cr13半马氏体不锈钢连铸坯纵裂纹形成机理及控制[J].河北冶金,2014(4):18-22.

[2]薄鑫涛.不锈钢钢种发展的一些动向[J].热处理,2007,22(04):5-9.

[3]肖纪美.不锈钢的金属学问题[M].北京:冶金工业出版社,2006:155-286.

[4]杨瑞成,夏渊,胡天雷,等.几种不锈钢的拉伸应变硬化行为[J].兰州理工大学学报,2011,24(01):5-8.

[5]许康萍,张萌.超细不锈钢微丝拉拔过程中显微组织及力学性能[J].南昌大学学报(理科版),2008,45(2):173-177.

[6]蒋亮,冯凯,郭振,等.321不锈钢与410不锈钢性能的对比研究[J].热加工工艺,2012,62(6):124-126.

[7]JENABALI JAHROMI S A,KHAJEH A,MAHMOUDI B.Effect of different pre-heat treatment processes on the hardness of AISI 410 martensitic stainless steels surface-treated using pulsed neodymium-doped yttrium aluminum garnet laser[J].Materials&Design,2012,34(8):857-862.

[8]索科尔.双相不锈钢[M].北京:原子能出版社,1979:108.

[9]刘嘎,王伯健,师晓莉,等.冷拉珠光体钢丝的加工硬化及组织性能演变研究现状[J].材料导报,2008,45(S2):204-207.

[10]TSAI M C,CHIOU C S,DU J S,et al.Phase transformation in AISI 410 stainless steel[J].Materials Science and Engineering:A,2002,332(1-2):1-10.

[11]CHEN L,SONG R B,YANG F Q,et al.Working hardening mechanism and aging treatment behaviors of D631 precipitation hardening stainless steel wire[J]. Materials Science Forum,2014,788(6):362-366.

[12]韩豫,陈学东,刘全坤,等.奥氏体不锈钢应变强化工艺及性能研究[J].机械工程学报,2012,112(2):87-92.

Properties and microstructure of 410 martensitic stainless steel wires during cold drawing

WANG Binning,SONG Renbo,TAN Yao,CHEN Lei

(School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China)

By optical microscope and transmission electron microscopy(TEM)and universal testing machine,microstructure and mechanical properties of 410 martensitic stainless steel wires with different deformation were analyzed during cold drawing process.And the mechanism of work hardening was discussed.The results showed that the microstructure of the 410 martensite stainless steel is mainly composed by martensite and ferrite.With the drawing from Φ7.5 mm down to Φ5.0 mm,the average grain size reduced from 22.7 μm to 13.8 μm,the tensile strength increased from 504 MPa to 741 MPa,the elongation decreased from 38.2%to 13.1%. Strain hardening of steel wire is devided into two stages:the value of n is 0.85,which is associated to ferrite plastic deformation in the first stage;in the second stage,the value of n is 0.25,which is due to the martensite plastic deformation.The mechanism of work hardening of 410 steel wire during drawing is mainly grain refining and dislocation strengthening.By drawing Φ7.5 mm to 5.0 mm,the increment of the strength is 46.8 MPa due to the fine-grain strengthening,and the increment of the strength due to the dislocation strengthening is 173 MPa.

410 stainless steel wire;cold drawing;work hardening

September 29,2016)

TG142.7

A

1674-1048(2017)02-0085-06

10.13988/j.ustl.2017.02.002

2016-09-29。

王宾宁(1993—),男,甘肃天水人。

宋仁伯(1970-),男,辽宁鞍山人,教授。