炭素阳极生产工艺标准化的研究

2017-06-24吴胜辉中南大学湖南长沙410083

吴胜辉,肖 劲(中南大学,湖南长沙 410083)

炭素阳极生产工艺标准化的研究

吴胜辉,肖 劲

(中南大学,湖南长沙 410083)

在炭素阳极生产过程中如何保证阳极质量稳定均一,减小各项指标波动一直是行业内的难题。本文从阳极生产结果、过程、检验、培训、检查考核5个方向论述如何建立炭素阳极生产工艺标准化体系,通过标准化体系建立、执行、优化达到阳极生产安全稳定、质量提升的目的。

炭素阳极;标准化;煅烧;成型;焙烧;组装

炭素阳极被誉为“电解槽心脏”,在铝电解槽中阳极组自身电阻消耗的电能约占铝电解电能消耗10%,当阳极自身电阻率波动大、组装浇铸质量差时,阳极组消耗的电能将大幅增加;当阳极空气反应性波动大时,阳极在电解槽中会大量炭渣,影响电解质的纯净度,电解质的电阻增加将危及电解槽热平衡;阳极毛耗占吨铝成本的8%-12%,阳极质量波动必然带电解阳极毛耗增加、吨铝成本上升,不利于成本控制[1]。

标准化就是人、机、料、法、环各个方面都有标准,人人按标准操作,最终达到同一件事情一个人做一百次一个样、一千个人做相同的事情一个样的结果。阳极生产工艺标准化采用这个思路,消除阳极生产过程中的人不稳定行为、物的不稳定状态,最终实现阳极生产安全稳定,质量提升的目标。

1 工艺标准化体系

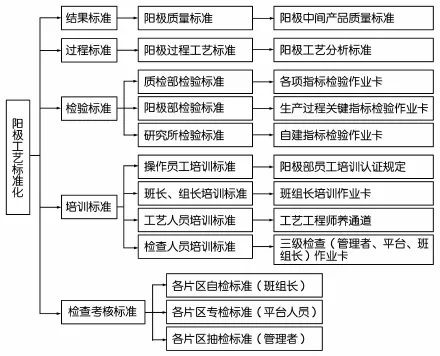

工艺标准化体系主要由结果、过程、检验、培训、检查考核五大标准组成:

1.结果标准:客户的指标需求就是最终产品结果标准,根据最终产品结果标准逆向推导出各个工序或车间的中间产品结果标准。

2.过程标准:找出影响中间产品结果标准的关键工段及其关键控制参数,制定能够支撑中间产品结果标准的关键参数过程控制标准。

3.检验标准:建立测量中间、最终产品质量指标的方法、操作过程标准,保证检验结果准确、真实、客观。

4.培训标准:针对班组长、技术人员、员工制定培训标准,确保相关人员熟悉标准、遵守标准,提升员工标准化意识。

5.检查考核标准:明确管理人员、平台人员检查的地点、方式、频次、路线,检查出问题后的处理流程及考核标准。

整个炭素阳极生产工艺标准化体系如图1所示。

2 整体思路

工艺标准化是技术+管理相互融合的过程,首先通过技术研发制定标准,其次通过管理手段执行标准,最终生产出符合客户预期、需求的产品。当最终产品出现偏差时,从技术(标准不合理)+管理(执行不到位)两方面找原因,不断地改进,最终建成整个阳极生产工艺标准化体系,实现生产各环节可控。

在整个标准化体系当中最关键环节是如何通过技术研发制定标准,制定的标准不合理将导致实际生产时无法执行,或执行后得不到预期结果,直接影响后续管理环节及最终结果。标准研发整体思路是采取结果倒退的方式,配合生产数据统计、生产试验、实验室试验等技术分析手段,从客户的需求出发从后往前推导出各个生产环节的结果指标,不断修正调整,最终确定符合自身条件的各个生产环节结果、关键参数指标,为后续的工艺标准化打下坚实的基础。

图1 炭素阳极生产工艺标准化体系

如何通过管理手段使得上述指定的标准执行到位,在实际生产当中主要是将标准、工作流程、操作规范、要领融合到作业卡中,做到形象、准确、简单、明了,再通过对员工进行作业卡培训,合格后方可上岗工作。在生产过程中还应加强检查考核,发现问题及时反馈,形成PDCA循环,最终保证制定标准都能执行到位。

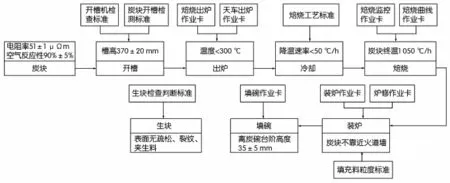

本文将国内某自备炭素厂为例说明生产工艺标准化体系的建立过程,该炭素厂采用回转窑+连续混捏+机械浇铸的生产方式,年产16万t,如图2所示,电解客户对阳极需求即为阳极最终结果标准,根据不同生产环节影响不同的指标,分别确定组装、焙烧、成型、煅烧、原材料的标准,建立完整的标准体系,不同的炭素厂对应不同的生产指标要求,文中的相关指标仅供参考。根据标准往上推有可能影响到这些标准的操作,建立作业卡予以固化,再通过培训、考核,建成整个标准化体系。

图2 结果标准倒推过程

3 组装工艺标准化

阳极组装工艺主要影响指标有脱极、铁碳压降,具体工序为浇铸、铁水熔炼、配料,通过执行组装工艺标准的熔炼温度标准、熔炼作业卡、辅料用量标准、配料添加作业卡,从技术、管理两方面保证浇铸质量,最终保证产品质量:无脱极、铁碳压降<70 mV。为确保残极微量元素含量不超标,建立钢爪打磨作业卡、残极表面清理标准,控制粗残钠含量≤300μg/g,细残钠含量≤600μg/g;为确保导杆不弯曲变形、不带裂纹,建立导杆检查作业卡,在浇铸前下线不合格导杆。在组装相关的工艺标准及作业卡的基础上,再配以整体的检验、培训、考核,建成组装工艺标准化体系,如图3所示。

图3 组装工艺标准化

4 焙烧工艺标准化

阳极焙烧工艺影响关键指标有电阻率、空气反应性,影响环节在焙烧工序,主要是焙烧曲线,即焙烧温度、焙烧时间,要保证电阻率51±1μΩm、空气反应性90±5%,焙烧炉上层炭块插热电偶能够测到的表面温度不低于1 050℃,该温度以上的保温时间不低于56 h,焙烧曲线应该根据该原则制定[2]。为了保证阳极的外观合格,表面不出现氧化、裂纹,焙烧后的阳极需要设定降温速率标准、出炉表面温度标准,配套作业卡规范阳极出炉操作,避免冷却、出炉环节降温过快出现裂纹。在生阳极填碗、装炉环节必须设定填碗高度、炭块与炉墙距离标准,防止阳极在焙烧过程中出现炭碗塌陷、表面氧化,影响后续使用[3],如图4所示。

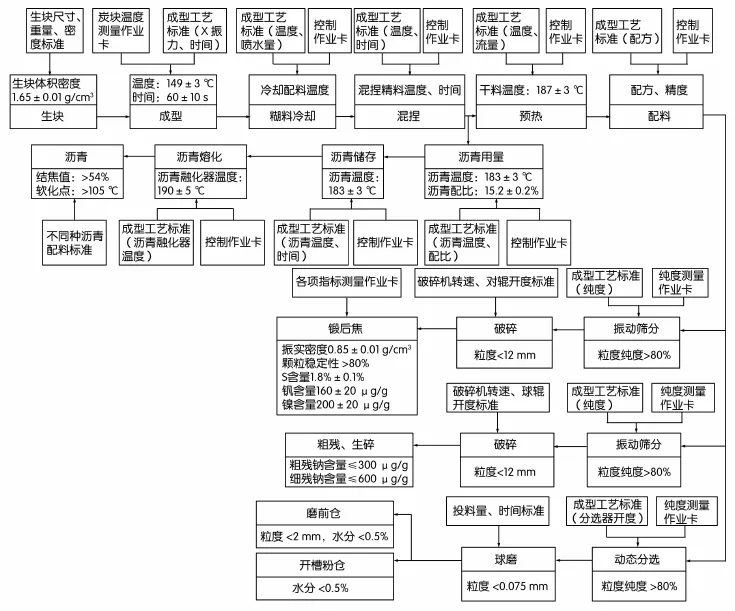

5 成型工艺标准化

在正常情况下生阳极体积密度高,焙烧后阳极的体积密度高,阳极密实度高则抗氧化、抗冲刷、导电率强。在阳极尺寸、重量一定的条件下,生阳极的关键指标为体积密度,直接影响阳极后续指标的达成。糊料成型环节重点控制成型温度在149±3℃、成型时间在60±10 s,配套成型温度测量作业卡,确保温度测量准确;糊料冷却环节通过控制喷水量来控制糊料温度,混捏环节通过控制连续混捏机下料孔开度控制糊料混捏时间[4]。

图4 焙烧工艺标准化

图5 成型工艺标准化

干料预热温度控制在187±3℃;通过研发,固定几个配方应对配料变化,当粗中细三级物料筛分重量以及物料纯度发生变化时,应更换配方;该厂采用的是中颗粒料配方,设置粗颗粒料级为12-6mm、中颗粒料级为6-3 mm、细颗粒料级为3-0 mm,通过设置破碎机转速、对辊机开度标准,及建立物料纯度测量作业卡,控制各个料级纯度在80%以上,确保配方得到真实执行,粗残也是同样的道理;粉料设置分选器开度标准,控制粉料纯度>80%,设置球磨机投料量、时间标准,确保粉料能够满足生产需求。成型工艺标准化如图5所示。

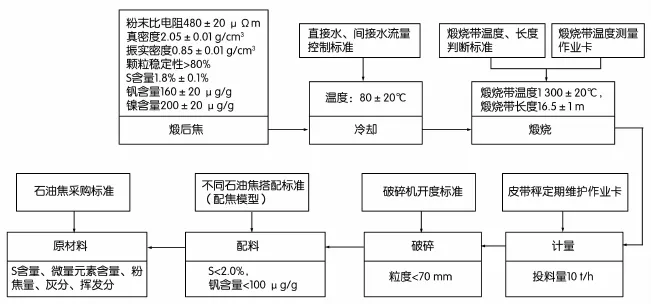

6 煅烧工艺标准化

成型沥青用量<15%,生阳极体积密度>1.63 g/cm3,煅后焦振实密度要在0.85 g/cm3以上,煅烧工艺是影响煅后焦振实密度的关键工序。提高煅烧带温度、延长煅烧带长度都可适当提高煅后焦振实密度,但会造成石油焦烧损大,同时影响回转窑安全运行,因此在煅烧环节设定煅烧带长度、煅烧带温度标准,同时建立煅烧带长度、煅烧带温度测量作业卡,确保测量值稳定、准确。煅烧工艺标准化如图6所示。

图6 煅烧工艺标准化

根据煅后焦对微量元素、S含量要求,在配料环节结合各焦种微量元素、S含量情况搭配,建立配焦模型;将新焦种微量元素、S含量输入配焦模型,自动生成石油焦配方,做到石油焦配料有据可依。根据不同石油焦搭配、库存、生产消耗情况,计算出生产需要焦种、焦种指标最低标准、重量,与采购联动,在保证阳极质量前提下,降低石油焦采购成本。

7 检验、培训、检查考核标准化

根据客户提出结果标准,研发出支撑结果标准的各工序、各环节标准及相对应作业卡,以上属于技术范畴;如何使得各项标准、作业卡得到执行,属于管理范畴,本文主要通过检验、培训、检查考核标准化三方面标准化实现。检验标准化作用是确保数据真实可靠,避免人为、设备原因出现数据波动;培训标准化作用首先是提高员工标准化意识,认识到标准化才是唯一出路,其次教会员工熟练掌握工作技能,胜任岗位需求;检查考核标准化作用是保证员工按照设定标准、作业卡去开展工作,消除员工侥幸心理。管理手段不唯一,每个工厂可根据自身实际情况开展,比如流动红黄旗评比、看板管理、开展标准化大家谈等等;管理并非一成不变,开展过程根据实际效果,不断优化、改善,适应生产需求。

8 成 效

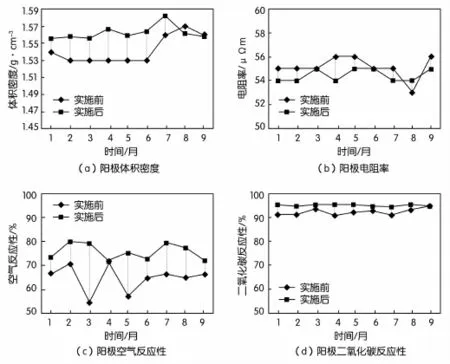

在生产所用物料大致相近的条件下,通过实施阳极生产工艺标准化,对比阳极关键指标,如图7所示,实施工艺标准化后阳极四大关键指标数据分布与实施前比较均相对稳定,阳极体积密度、空气反应性均明显提升,电导率、二氧化碳反应性有所改善,可见生产工艺标准化对阳极生产稳定、质量提升的关键作用。

9 总 结

目前我国一些炭素厂对生产工艺标准化意识不足,导致重视不够,更多还停留在依靠个人经验去调整生产,无统一、固定标准,经常会出现阳极质量好时不清楚原因,未能及时总结经验,修订标准或固化到作业卡中;阳极质量差时分析不出原因,胡乱调整,生产波动大,以上都不利于整个炭素阳极行业整体提升。

工艺是整个阳极生产的龙头,生产工艺标准化是阳极生产的必然之路,实施工艺标准化可保证整个生产的稳定、安全,阳极质量稳步提升,本文介绍的从结果、过程、检验、培训、检查考核五个方向开展标准化是经过长期积累,探索出来的一条路,可供参考。

图7 实施前后部分阳极指标对比

[1] 刘业翔.现代铝电解[M].北京:冶金工业出版社,2008.499-500.

[2] 吉延新.改善铝用预焙阳极抗氧化性的措施分析[J].炭素,2016,(1):33-37.

[3] 刘民章.升温速率对铝用炭阳极焙烧过程中裂纹形成的影响[J].炭素技术,2016,35(1):45-49.

[4] 肖劲,吴胜辉,邓松云,等.炭素制品的混捏工艺改进研究[J].炭素技术,2012,31(4):5-8.

Study on Standardization of Carbon Anode Production Process

WU Shenghui,XIAO Jin

(Central South University,Changsha 410083,China)

In the process of carbon anode production,how to ensure the quality of anode be stable and uniform,small fluctuation of each index has been a difficult problem in the industry.The purpose of this paper is to establish a standardized system for the production of carbon anodes from the five aspects of anode production results,process,inspection,training,inspection and inspection.Through the establishment of standardized system,implementation,optimization,the safety,stability,quality of anode production are improvmed.

carbon anode;standardization;calcination;molding;baking;assembly

TF803.2+7

A

1003-5540(2017)03-0046-06

2017-04-19

吴胜辉(1985-),男,工程师,主要从事铝用炭素阳极领域的研究和生产管理工作。