富氧底吹炼铅工艺中效益化配料的生产实践

2017-06-24张军力李辰寅河南豫光金铅股份有限公司河南济源459000

张军力,李辰寅,郭 力,刘 静(河南豫光金铅股份有限公司,河南济源 459000)

富氧底吹炼铅工艺中效益化配料的生产实践

张军力,李辰寅,郭 力,刘 静

(河南豫光金铅股份有限公司,河南济源 459000)

介绍了通过开发矿粉加工效益预算软件,改变高金银物料、铅膏、中间渣投用比例及投用模式等措施,对富氧底吹炼铅工艺的配料工艺进行效益化改进的生产实践。在保证底吹炉正常生产的情况下,通过试验不同配料比,加大了各类含铅杂料的处理力度,降低了库存中间占用。对各类富含元素较高的铅矿,试验出合理的配料比例,缩短效益矿库存周期,减少反炼损失,提高其回收率。

冶金原料与预处理;底吹炼铅;原料配料;效益化

某铅锌冶炼厂现有三条采用富氧底吹工艺的炼铅生产线,年产粗铅250 000 t左右,98%硫酸236 000 t,次氧化锌20 000 t。后续深加工回收工序年产黄金3 300 kg,白银510 t,锑白1 900 t,精铋340 t。

该厂每年处理各类含铅物料510 000 t左右,其中有大量含有ZnO、Au、Ag、Cu、Sb、Bi等有价元素。该厂近年来着力发展循环经济,扩大再生铅产业,目前每年可稳定回收铅酸蓄电池中铅膏150 000 t。另外,该厂锌冶炼系统及铅熔炼深加工系统每月返回到原料工序参与重新配料的各类中间物料在3 000 t以上,其中富含Pb、Au、Ag、Sb等有价元素。在生产实践中,该厂对富氧底吹炼铜工艺的配料工艺进行了效益化改进。

1 原料的物料结构及成分分析

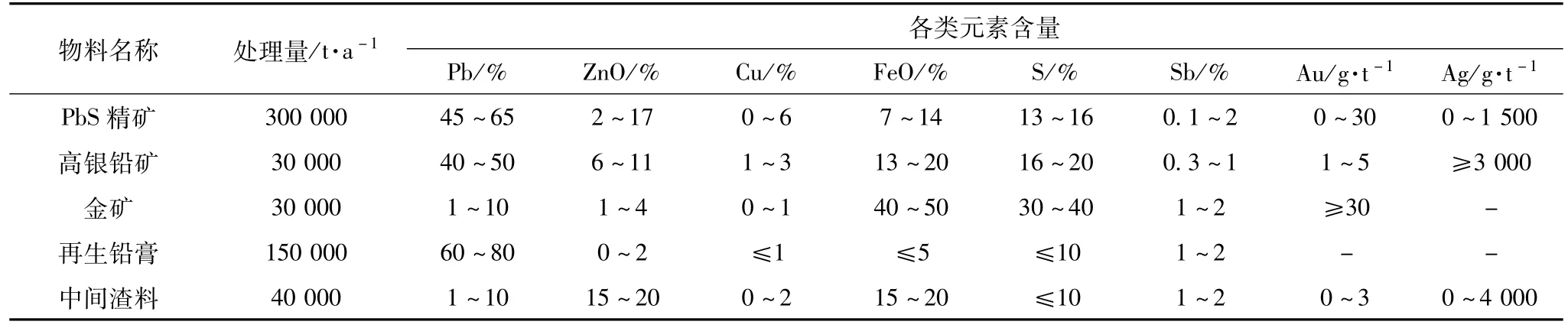

该厂铅熔炼系统所处理原料的物料结构及成分具体见表1。

表1 各类原料处理量及其成分分析

由表1可看出该厂在处理PbS精矿的同时,还处理大量成分结构差异极大的金矿、渣料及再生铅膏,由各类物料的成分分析可以看出:

1.在底吹炉处理量稳定的情况下,入炉球料中Pb、ZnO、S品位越高,则底吹炉系统直接产出的粗铅、次氧化锌、98%硫酸的产量越大。

2.高银铅矿、金矿的投用量越大,后续深加工工序回收的金、银产量越大。

3.再生铅膏含Pb品位高,若能大量投用则能有效提高粗铅产量。

4.中间渣料含Pb品位较低,但其富含品位高,若能及时投用可增加副产品产量。

而在生产实践中,需要综合考虑到各类物料库存情况,炉窑设备运转情况以及市场行情,及时调整配料结构,为公司产生最大的经济效益,此即效益化配料。对富含伴生元素的含Pb物料,则称为效益矿。

在行业内矿粉自给率持续下降,优质矿源逐渐枯竭的情况下,单一依靠产量规模来换取效益已不具备竞争力[1]。该厂作为国内最大的电解铅和白银生产商,近年来积极探索清洁、高效的绿色可持续冶炼道路,实施效益化配料则是其中重要的一环。

2 原先配料工艺中存在的问题

2.1 片面追求产量,效益矿投用量少

在开展效益化配料工作之前,在底吹炉生产过程中为了保证主要产品粗铅、硫酸、次氧化锌的产量,对高Pb、高ZnO、高S的物料优先投用。造成部分富含Cu、Sb、Bi等深加工回收元素的矿粉无法及时投用,回收工序产品产量波动较大,影响回收效益。

另外,优先大量投用高品位矿粉,导致部分低品位矿粉库存周期延长,给物料库存料场的管理也造成了很多困难。

2.2 金矿、高银矿库存时间长

在富氧底吹炼铅工艺中,金银被捕集到粗铅中,经过电解,进入到残极的阳极泥中回收,阳极泥再经过火法精炼、电解产出金、银,整个周期历时可达到10 d以上。

由于金矿含Pb过低,投用时造成混合料中Pb品位下降,影响粗铅产量,同时由于高银矿含Pb一般在50%以下,配料时投用量较低,因而金银矿的库存周期可达到20 d以上,金银由矿粉变成产品,加工周期可达到30 d以上。

矿粉中金银元素的合同价格按照采购时的金银网价制定,近一年来金银价格波动较大,企业库存金银矿面临很大的价格下行风险,若不能及时投用产出产品变现,极易造成亏损。

2.3 铅膏、中间渣料投用量少,占用大量资金

铅膏中由于含有大量硫酸盐及铅的氧化物,在富氧底吹炉内熔炼时会造成烟尘率高、沉铅率低等工艺问题[2],因此原先该厂自产的再生铅膏不能及时彻底地处理,造成库存积压。

另外由表1可知,中间渣料中Pb、Fe、S等元素品位较低,配入混合料中会造成Pb、S品位下降,影响炉内热平衡及FeO-SiO2-CaO造渣体系的平衡,因此未得到及时投用,造成库存增加。

经分析可知,在仅追求产量的情况下,金银物料、自产铅膏、中间渣料无法及时投用,造成大量积压,造成公司资金中间占比过高,严重影响公司财政健康,增加了公司运营风险。所以进行效益化配料探索,降低中间库存势在必行。

3 效益化配料实践及其效果

3.1 提高铅膏投用比例

富氧底吹炼铅工艺具有物料适用性强,能耗低,金属回收率高的特点[3]。该厂针对铅膏积压严重的情况,决定改变物料配比结构,于2014年4月成立试验小组进行提高铅膏投用比例试验。通过近四个月的试验过程,最终发现在混合料中铅膏比例40%,金矿25%,铅精矿35%的情况下,底吹炉炉况稳定,各项工艺指标正常。此时化验入炉球料平均品位见表2。

表2 铅膏处理量占40%时混合料的平均品位

通过提高铅泥投用比例试验,进一步掌握了保持富氧底吹炉内热平衡及造渣元素平衡的配料模式,为下一步试验打好了基础。经过一年的试验探索,目前该厂已经达到了自产铅膏来料即投用,库存量降低到10 d用量以内,大幅降低了资金的中间占用。

3.2 金银矿的单下投用及渣料用量提升

鉴于富氧底吹炼铅炉对物料适应性强、炉时较短、炉况易调整的特点,该厂决定金银矿单独库存,不参与混合配料,直接由配料皮带单下使用,以缩短其投用周期。

在金银矿单下投用过程中,产生了以下问题:

1.在金银矿投用量大时,炉温明显上升,SO2气体浓度显著增加。

2.球料Pb品位有一定下降,粗铅产量降低。

3.高铅渣中ZnO品位下降,次氧化锌产量降低。

后来经过多次研究,针对SO2浓度增加、粗铅产量下降的情况,在提高铅膏投用比例的试验基础上。进一步试验不同物料配比,最终确定铅精矿混合料∶金矿∶银矿∶铅膏在4∶1∶1∶4左右,可保证球料Pb品位在48%以上,S品位在16%~18%,配入使用后炉况稳定,指标正常。

该厂积存中间渣料主要为锌系统浸出工序的银浮选段产出的高银渣,由表1可知,其含ZnO品位亦达到较高水平,针对单下金银矿后高铅渣中ZnO品位下降的情况,不断试验提高铅混合料中渣料的投用比例,最终将混合矿中渣料比例由10%以下提高到15%以上,混合料中ZnO品位由6%~7%增加到9%,次氧化锌产量恢复正常。

经过以上措施,保证金银矿入厂后10 d内投用完毕,缩短了加工周期。同时,库存的杂料量也得到了大幅下降。

3.3 高富含矿粉的合理投用

该厂三条富氧底吹炉炼铅系统由于投产时间前后相差几年,因其设计产能、设备性能、产能提升空间各不相同,因此对物料的成分要求各异。

该厂于2010年投产的直接炼铅生产线,是我国首条富氧底吹氧化-液态高铅渣直接还原-液态铅除铜铸阳极生产线。该生产线收尘系统的设计冗余量较大,收尘效果好,在炉内烟尘率增加的情况下也能保证良好的收尘效果。因此将含ZnO品位较高的矿粉在直炼系统投用,因矿粉中ZnO高会造成还原炉内烟灰量大,烟灰易发粘,直接炼铅生产线的收尘系统可很好地解决以上问题。

同时,对含Sb、Bi较高的矿粉及渣料,亦在直炼系统投用,以调节其液态粗铅中的Sb、Bi含量,经过除铜后阳极板含Sb要求在0.5%~1.2%,以保证阳极泥有足够的强度不在电解槽内脱落。因此对直联系统配料时混合料中Sb品位在0.8%以上,产出粗铅含Sb在0.8%~1%左右,不需要另外在其电解系统搭配高Sb粗铅,降低加工成本。

另外,对含Cu较高的矿粉,主要投用在另外两条生产线,最终产出含Cu在0.1%以上的粗铅,拉往电解车间与再生铅搭配除铜铸阳极,保证阳极板含Cu在0.05%以下。

有针对性的搭配投用高富含矿粉,缩短了有价金属的回收流程,可减少反炼损失,提高回收率。3.4 CRT铅玻璃替代石英砂

在富氧底吹炼铅工艺中,需要使用石英砂和石灰石作为助熔剂,以调整炉内渣型。该厂技术人员经过调研,发现阴极射线管(cathode ray tube)电视机报废回收的玻璃中含有铅元素,即CRT铅玻璃,此类玻璃中含Pb 20%、SiO260%~70%。目前我国已经入CRT电视机报废的高峰期,据统计每年废弃CRT玻璃中铅金属量已达到20 000 t/d左右[4]。CRT铅玻璃中Pb元素计价比市场价低5 000元/t左右,若能用其完全替代石英砂,在市场供应充分的条件下,可创造较好的经济效益。

该厂于2015年5月开始试验用CRT铅玻璃替代石英做助熔剂试验,经过调整配料比,在单下金矿补Fe的情况下,炉内Fe∶SiO2达到1.5~2的稳定态时,铅玻璃的投用量可达到16 t/d,炉内渣流动性良好,试验取得成功。

该厂目前已完全使用CRT玻璃替代石英砂,预计一年可回收铅金属900 t左右,产生效益450余万元。3.5 采用效益预算软件指导配料

为了深入开展效益化配料,该厂组织信息、科技、原料部门人员开发了配料效益预算软件。对每一种矿粉,由原料采购人员根据合同,填写各类元素的计价公式,再由生产部门补充具体的各类元素的化验结果。在进行配料时,只需在对应的各类矿粉后面输入预配料量,软件即可算出该批物料的单位加权加工效益,技术人员可根据计算结果调整料单,以达到最优配比。

目前,该软件数据库已包含上百种矿粉的计价公式与成分分析数据。生产技术人员可根据不同矿粉的加工效益、入炉使用效果等对其质量进行评价,并向原料采购部门反馈,以达到效益化采购。

4 结 语

该厂通过一年多的效益化配料实践,有效地降低了自产铅膏及中间渣料库存,减少了资金积压。通过合理调配投用方式,达到了金银物料入厂10 d内投用完毕,缩短了高富含矿粉的回收流程,使得有价元素及时产出成品变现。通过使用效益预算软件,使得配料数字化、精细化,为原料采购效益化提供了数据支持。

随着有色行业技术的发展,开展效益化配料、提高金属回收率成为必然的趋势,该厂根据自身的工艺条件和物料结构,对效益化配料进行了积极的探索并取得了有益的成果,为实现产量、效益双增长奠定了基础。

[1] 李卫锋,张晓国,郭学益,等.我国铅冶炼的技术现状及进展[J].中国有色冶金,2010,(2):29-33.

[2] 朱新锋,杨丹妮,胡红云,等.废铅酸蓄电池铅膏性质分析[J].环境工程学报,2012,(9):3 259-3 262.

[3] 曲胜利,李天刚,董准勤,等.富氧底吹熔炼生产实践及底吹炉设计改进探讨[J].中国有色冶金,2012,(2):10-13.

[4] 田西,吴玉锋,张菁菁,等.我国报废CRT电视机中废铅量估算研究[J].生态经济,2014,(10):101-107.

The production Practice of Beneficial Ingredients in Oxygen-enriched Bottom Blown Lead Smelting Technology

ZHANG Junli,LIChenyin,GUO Li,LIU Jing

(Henan Yuguang Gold and Lead Co.,Ltd.,Jiyuan 459000,China)

This paper introduces the development of mineral processing efficiency through budget software,which changes the high gold and silver paste,intermediate materials,slag cast ratio and investmentmeasures with mode of oxygen bottom blowing technology,the ingredients of lead smelting process for production efficiency improvement practice.Under the condition of ensuring the normal production of the bottom blowing furnace,the treatment intensity of various kinds of lead containing impurities is increased by the experimentof different proportioning ratio,which reduces the inventory occupation.For various types of high content of lead ore,a reasonable proportion is obtaineel,which could reduce the efficiency of themine inventory cycle,reduce the loss of refining and improve the recovery rate.

metallurgical raw materials and pretreatment;bottom blown smelting;raw ingredients;benefit

TF812

A

1003-5540(2017)03-0042-04

2017-03-05

张军力(1970-),男,高级工程师,主要从事铅冶炼工艺的研究工作。