纯电动汽车制动能量回收效率试验方法研究

2017-06-24苏航

苏航

(厦门金龙联合汽车工业有限公司,福建厦门361023)

纯电动汽车制动能量回收效率试验方法研究

苏航

(厦门金龙联合汽车工业有限公司,福建厦门361023)

建立纯电动汽车制动能量回收效率的数学模型,通过3种试验方法对能量回收效率进行分析,最后得出提高车辆制动能量回收效率的有效方法。

纯电动汽车;能量回收效率;数学模型;试验方法

纯电动汽车在正常运行中,制动能量回收是其有别于传统汽车的最大优点。在制动能量回收的过程中,机械能转化为电能和热能,电能储存于储能装置中,此部分能量可以再次用于驱动车辆运行,实现能源的循环利用;而热能则直接散发到环境中无法回收。制动能量回收可以增加车辆的续驶里程,提高能源的利用率[1]。如何将制动过程中的机械能尽可能转换成电能是新能源汽车发展过程中重点关注的问题。通过试验研究推动能量回收策略的完善是制动能量回收研究中的一个重要方法。

1 能量回收评价模型的建立

1.1 能量回收系统的结构和原理

车辆在驱动行驶过程中,能量变化情况[2-3]如下:

其中:总驱动能量为Et,Et克服滚动阻力能量Ef、空气阻力能量ED和加速阻力能量Ema后,剩余的能量为整车动能Ek。

制动时,行驶阻力与制动系统施加的制动力共同使车辆减速,动能除了克服行驶阻力消耗一部分能量外[4],对于没有配备制动能量回收系统的车辆来说,剩余动能会由摩擦制动系统消耗,转化为热量散发到环境中。而纯电动汽车制动时则可通过制动能量回收系统将消耗的能量加以回收,即通过电机发电转换成电能储存起来进行再利用。回收的电能可以在一定程度上降低车辆对储能量的需求,从而降低整车能耗。

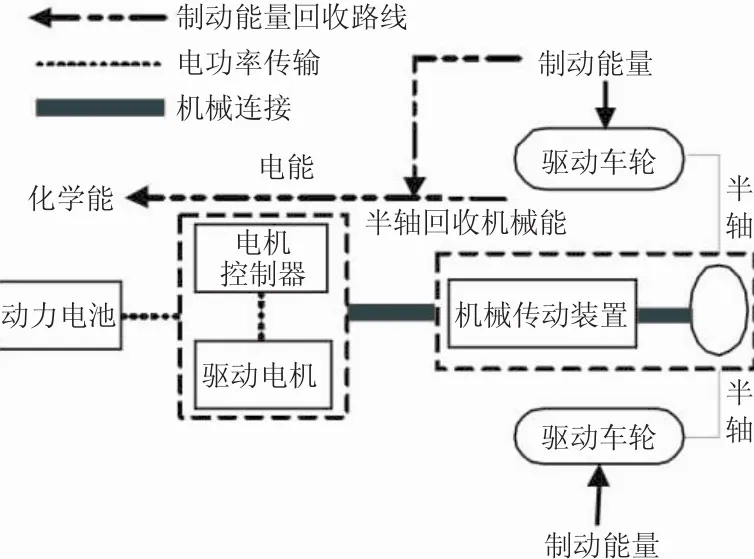

配备能量回收系统的电动汽车在制动过程[5]中,开启制动能量回收功能后,电机由控制策略转换工作模式作为发电机运行,利用发电机产生的反向转矩可使车辆减速或者停车;同时,该过程中产生的反向电流可为储能装置充电从而实现制动能量转换为电能。目前,电动汽车上使用的能量回收系统多为再生气压混合制动系统[6],结构形式如图1所示。

图1 能量回收能量流示意图

1.2 能量回收评价模型

能量回收效率η为车辆减速行驶、制动过程中回收的理论制动能量Ebr占最大理论制动能量Etb的比值。该模型反映了能量回收系统的传递效率,同时也考察了电动汽车在制动过程中通过电机发电可转化多少电能:

其中:车辆制动过程中储能装置的理论充电能量、Ebr=∫I×Udt/1 000。

式中:I为车辆制动过程中储能装置的瞬时充电电流,A;U为车辆制动过程中储能装置的瞬时充电电压,V。

Etb为车辆制动过程中的最大理论制动能量,可通过车辆在制动过程中的动能变化量Ekr扣除该过程中行驶阻力所消耗的能量获得,即:

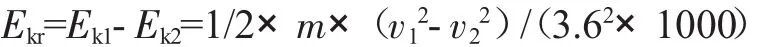

式中:v为车辆制动过程中的瞬时车速,km/h;F为车辆制动过程中的瞬时行驶阻力,N;Ekr为车辆制动过程中动能变化量,Ekr的计算如下所示;

式中:m为车辆基准质量,kg;v1、v2为制动过程中的始末车速,km/h;Ek1、Ek2为制动过程中的始末动能。

2 试验分析

目前,整车性能研究手段主要分为3种[7]:道路试验、计算机仿真和转鼓台架试验。由于转鼓台架试验具有道路试验无法复现的模拟路况及计算机仿真无法提供的实车环境,因此,本文采用转鼓台架试验作为制动能量回收效率的研究手段。另外,考虑到车辆在实际使用过程中可能遇到的路况、制动档位策略和急减速工况的情况,本文提出了3种研究车辆能量回收效率的试验方法,即标准工况试验、制动控制策略试验和急减速工况试验。通过不同的试验方法得到提高车辆能量回收效率的有效途径。研究对象为某款12 m纯电动客车,该车型参数为:满载18 000 kg,等速续驶里程200 km,百公里电耗50 kW·h,电机的额定功率为180 kW/1 500 r/min,额定转矩为1 500 N·m/1 000 r/min。

2.1 标准工况试验

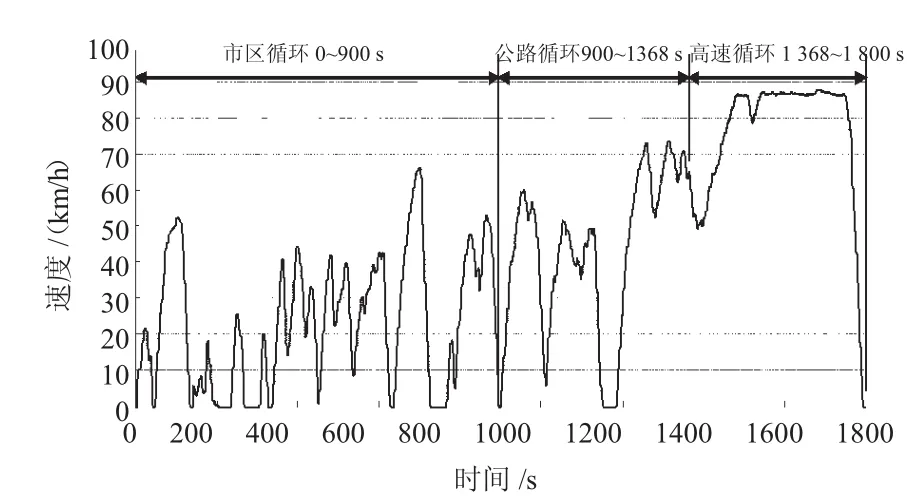

试验车辆在转鼓台架上运行C-WTVC[8]工况循环,功率计接在储能装置端,设定记录频率为10 Hz。CWTVC工况由市区循环,公路循环和高速循环三部分构成,每个循环里有不同的制动减速度,循环工况的数据统计特征如图2所示,将减速过程分区进行制动能量回收研究。试验中采集运行过程中的车速、里程、电压、电流、储能端的电能量变化量,计算车辆制动过程中所有减速阶段的实际总动能变化量Ekr和实际总充电电能量Ebr,进而计算整车的制动能量回收效率η。

图2C-WTVC循环曲线

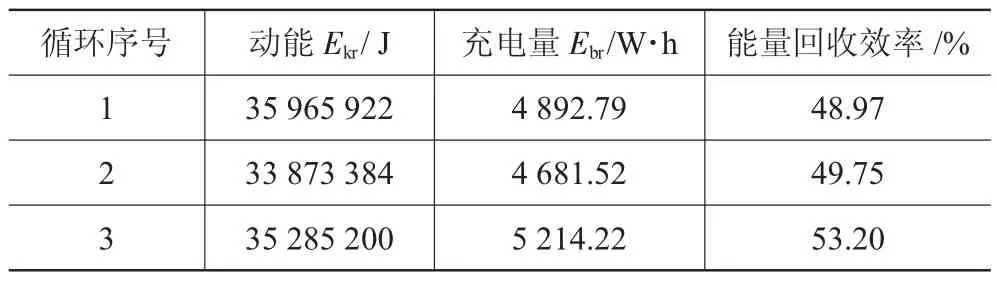

表1 工况循环能量回收效率试验结果

试验共进行3次,数据结果统计见表1,试验结果显示,该纯电动客车的制动能量回收效率可以达到平均50%左右,试验结果重复性很好。

当车辆在转鼓台架上运行时,能量回收效率处于较高水平,但驾驶员根据工况曲线进行频繁的加减速操作,车辆的平顺性并不好,减少了舒适性,却增加了制动能量回收功能的工作次数和回收的能量。在兼顾车辆的平顺性和舒适性的同时,又为了使车辆具有较高的能量回收效率,便需要调整制动策略,降低人为操纵车辆的影响,使车辆在制动时根据需要快速调整制动力和电机的发电效率,增强车辆的制动能量回收效果。

下面,在对车辆的能量回收效率策略的调整中,将通过试验分别对制动力档位和急减速工况在制动能量回收的效率方面进行研究。

2.2 不同制动力档位下的制动控制策略试验

电机再生制动能力的大小受车速、电机的发电转矩、储能装置SOC[9]及充电倍率限制的影响。在策略中设定,当车速较低时,电机工作效率较低,此时不进行能量回收;当车速大于5 km/h时,才进行能量回收,且制动的最大转矩不超过电机的最大发电转矩Tm;当储能装置SOC达到95%时,因储能装置电量充足,策略判断不再进行制动能量回收;无论何种情况,制动能量回收时电池的充电电流均不能超过厂家规定的最大充电倍率。

车辆的制动转矩大小应由以下模型进行判断:在整车策略中,车辆根据驾驶员所踩刹车踏板的开度[10]、油门踏板的开度(用于滑行时制动能量回收的判断)及当前车速进行查表计算制动转矩,且电机制动转矩的上限值Tmax需符合以下公式的判定:

Tmax=min(TECE,Tm,Tbat)

式中:TECE为制动法规允许的最大制动转矩;Tm为电机允许的最大制动转矩;Tbat为储能装置允许的充电倍率所对应的电机最大制动转矩。本文中TECE为600 N·m,Tm为电机的外特性,Tbat是根据动力电池管理系统BMS实时发出的充电功率对应的最大制动扭矩,是一个随电池运行环境变化的函数。

根据以上分析,在Matlab/Simulink搭建车辆能量回收控制模块,见图3,根据制动踏板位置和车速查表得出制动力系数,以制动力系数与剩余电量查表获得的系数来确定制动力矩系数,通过油门踏板的开度和变化率以及车速确定滑行制动的扭矩系数。制动扭矩系数与固定制动力矩的乘积即为电机实际需求的制动扭矩。

图3 制动能量回收控制模块

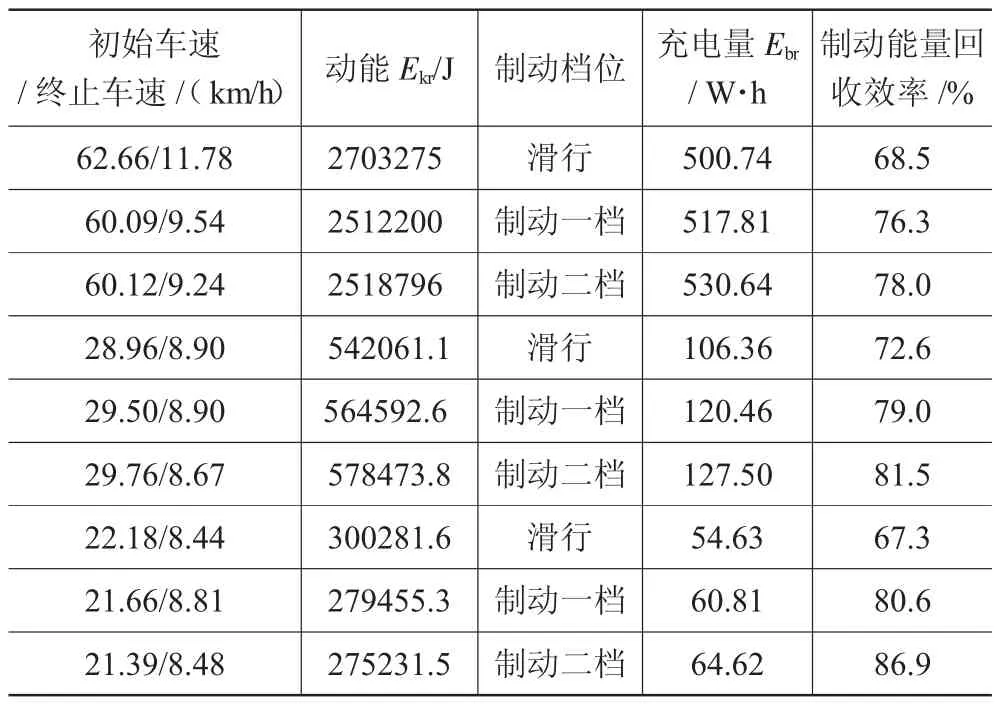

现研究制动力大小对制动能量回收效率的影响,在试验中对制动踏板的响应分别设定无制动力(滑行)、制动一档和制动二档,不同档位对应不同的制动力,并在策略中进行设定。对车辆分别进行60~10 km/h、30~10 km/h、20~10 km/h区间段的能量回收试验,计算制动能量过程中的实际总动能变化量Ekr和实际总电能量Ebr,数据结果统计结果见表2。

从试验数据可看出,随着电机制动档位的增加,制动能量回收率有增加的趋势;当设定相同制动档位的制动力时,车辆在低速下的制动能量回收率相比高速下的制动略高,低速的回收率较大,因为高速下车辆有更多的制动由气制动完成而非电机制动,即能量回收。

表2 制动控制策略试验

因此,在制动策略制定的时候应考虑在满足制动安全性的前提下,尽可能地采用电机制动;高速情况下电机的制动转矩应加大,即制动时电机尽量处于发电模式的高效工作区间。

2.3 急减速工况试验

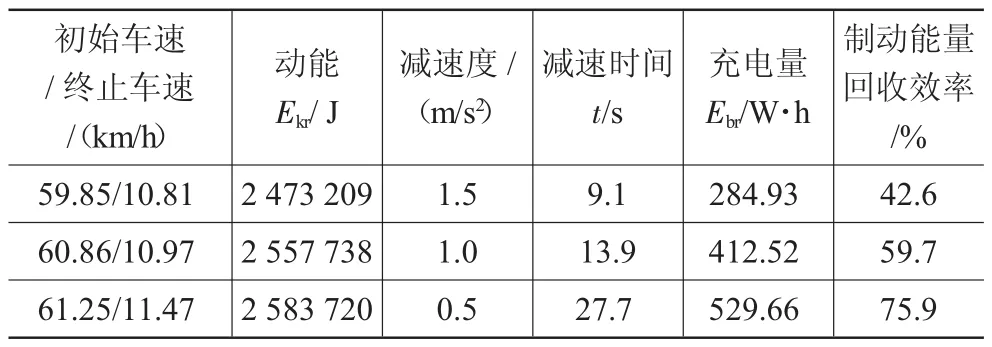

考虑到车辆运行中频繁发生的急减速工况,试验研究在急减速中的车辆的制动能量回收情况。试验方法为将车辆加速到60 km/h后分别在不同的减速度工况下测试制动能量回收效率。

计算制动能量过程中的实际总动能变化量Ekr和实际总电能量Ebr,数据统计结果见表3。对数据进行分析,车辆在急减速过程中,减速度越大,制动能量回收效率越小,在现有的策略中减速度越大,气制动占比较大,电机制动占比较小。

表3 急减速工况试验

因此,在制动策略制定的时候要考虑在满足制动安全性的同时,应尽可能缩短电机制动响应时间,加大电机制动转矩,提高能源利用效率。

3 结论

综上所述,试验研究中,试验车辆在制动过程中的能量回收效率还有改善的空间,可以从以下3个方面提高车辆的实际能量回收效率。

1)保证安全性的前提下,应尽可能地采用电机再生制动,增加制动过程中的电机制动比例。

2)缩短电机制动响应时间,加大电机制动转矩,即调整制动力档位并使制动工作在电机发电的高效区。

3)驾驶中根据需要提前减速,尽量避免急减速可提高制动能量回收率。

[1]仇斌,陈全世.电动城市公交车制动能量回收评价方法[J].机械工程学报,2012,48(16):80-85.

[2]章艳,邓亚东,李孟良,等.纯电动汽车制动能量回收系统测评方法研究[J].武汉大学学报:工学报,2015,48(5):707-711.

[3]赵艳,吕川威,高翔,等.纯电动汽车回馈策略与回馈能量研究[C].第十八届中国电动车辆学术年会,2015.

[4]章艳.纯电动汽车制动能量回收评价方法研究[D].武汉:武汉理工大学,2015.

[5]郁俊泉.混合动力汽车制动能量回收策略研究[D].合肥:合肥工业大学,2014.

[6]王家明,冒晓建,徐蕾,等.ISG混合动力客车参数设计及仿真[C].中国内燃机学会第七届学术年会,上海,2007.

[7]王计广,李孟良,徐月云,等.电动汽车制动能量回收系统评价方法研究[J].汽车技术,2014(12):35-39.

[8]全国汽车标准化技术委员会.重型商用车辆燃料消耗量测量方法:GB/T27840-2011[S].北京:中国标准出版社,2011:12.

[9]张峰,申超.HNSAE15199基于cruise软件的电动汽车能量反馈系统的设计[C].第十二届河南省汽车工程科技学术研讨会,2015.

[10]余楚礼,辛明华.基于Cruise/BlackBox的电动汽车制动能量回收仿真[J].汽车工程师,2016(5):25-27.

修改稿日期:2017-03-23

Research on Test Method of Braking Energy Recovery Efficiency for PureElectricVehicle

Su Hang

(Xiamen KingLongUnited Automotive IndustryCo.,Ltd,Xiamen 361023,China)

The authors establish the mathematical model of the pure electric vehicle braking energy recovery efficiency.Through the three test methods,they analyze the energy recovery efficiency and finally they get the effective method toimprove the efficiencyofthe vehicle brakingenergyrecovery.

pure electric vehicle;energyregeneration;mathematical model;test method

U469.72

A

1006-3331(2017)03-0050-03

苏航(1988-),男;主要从事客车动力系统相关试验研究工作。