传动轴引起的动力总成挠曲共振分析与改进

2017-06-24卓建明

卓建明

(厦门金龙联合汽车工业有限公司,福建厦门361023)

传动轴引起的动力总成挠曲共振分析与改进

卓建明

(厦门金龙联合汽车工业有限公司,福建厦门361023)

旋转轴系的挠曲振动是汽车动力总成的基本振动形式之一,对车内噪声振动产生重要影响。本文针对某客车高速行驶下车内产生振动异常问题,进行车内振动测试分析,并采取改进措施,取得较好效果,为解决同类问题提供参考。

传动轴;平衡;动力总成;挠曲共振

汽车是一个复杂的振动系统,由多个具体振动特性子系统组成。作为子系统之一的动力总成,包括发动机、变速器、缓速器、传动轴等组成的系统是整车噪声振动的主要激励源[1]。当动力总成在X、Y、Z三个方向上都存在变形,俗称“拧麻花”,称之为系统挠曲共振,为动力总成固有频率之一。来自路面、车轮、传动轴等不平衡产生的周期性激励频率与动力总成挠曲特性频率接近或一致时,动力总成便会发生彼此挠曲的趋势,将在低频范围内产生共振,甚至会在齿轮副、花键副间出现敲击,严重影响到车内乘坐的舒适性。

本文针对某客车高速行驶过程的整车振动异常问题,进行有针对性的测试和分析,得出是由于传动轴不平衡激励频率与动力总成挠曲共振频率接近而产生了耦合共振。最后结合样车实际情况,通过更换安装高平衡精度的传动轴,有效降低了车内振动。

1 问题描述及分析诊断

某客车在高速公路上行驶到80~100 km/h范围时整车共振严重,并伴随着明显的抖动噪声。在90 km/h(6档)和88 km/h(5档)不开空调匀速行驶工况下,通过测试车内中排和后排座椅振动,发现车内后排座椅导轨Z向振动在90 km/h(6档)工况下振动量级达到1.53 m/s2,在88 km/h(5档)工况下振动量级达到1.44 m/s2[2],严重影响到乘坐舒适性。

1.1 激励源分析

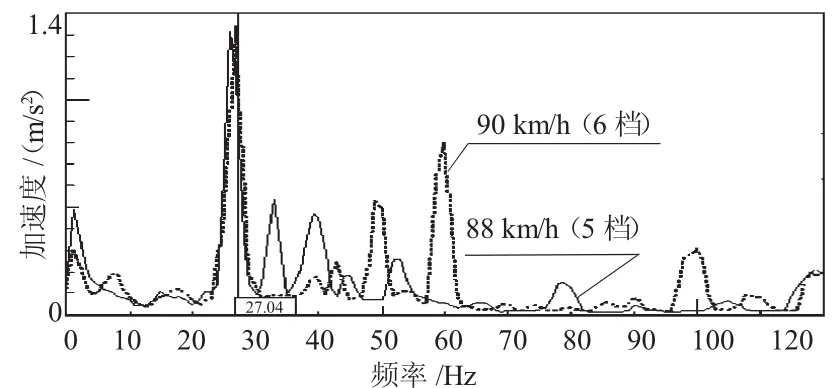

图1为匀速行驶车内后排座椅导轨Z向振动频谱,其中X坐标为频率,Y坐标为加速度。通过频谱分析可知[3],样车分别以88 km/h(5档)、90 km/h(6档)匀速行驶时,后排座椅Z向振动在27.04 Hz频率处能量分别达到1.06 m/s2、1.32 m/s2,振动量级较高。

图1 匀速行驶车内后排座椅导轨Z向振动频谱

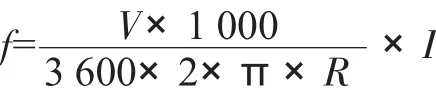

传动轴的工作频率公式如下:

式中:V为车速;R为车轮滚动半径,本文为0.521 m;I为后桥主减速比,本文为3.545;f为传动轴工作频率。计算可知,在90km/h(6档)工况下,传动轴工作频率为27.09 Hz,在88km/h(5档)工况下,传动轴工作频率为26.48Hz,分别都与各工况下车内测到的共振频率吻合。现场同时通过将后轮抬起,观察传动轴旋转,发现传动轴左右晃动量大,传动轴两十字万向节中心点不在一条线上。

在90 km/h(6档)工况下,发动机转速为1 202 r/min,发动机的基频为20.03 Hz;在88 km/h(5档)工况下,发动机转速为1 625 r/min,发动机的基频为27.08 Hz。发动机转速不一样,发动机的激励频率也不一样,但90 km/h(6档)、88 km/h(5档)两工况车内振动都在27 Hz附近出现峰值,因此可排除是由于发动机激励引起的共振。同时可以认为,样车行驶在90 km/h附近发生车内振动异常是传动轴激励导致共振引起的;无论处于何档位,只要传动轴转速在1 625 r/min附近,车内都会出现振动加大现象。现场也通过将后轮抬起,分别发现在3档(档位传动比2.22、发动机转速730 r/min)、4档(档位传动比1.36、发动机转速1 200 r/min)时传动轴转速处于1 625 r/min时车内振动明显加大的现象。

1.2 诊断分析

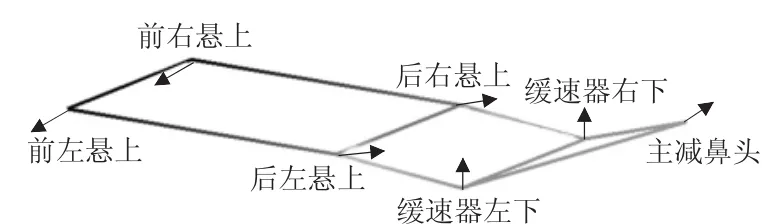

根据上述分析,判断是由传动轴激励引起的共振,但传动轴激励频率和哪个系统部件固有特性耦合共振有待进一步诊断分析。样车发动机后置,因传动轴较短,中间没有与车身相连接的支承,初步排除是传动轴直接激励车架引起的共振[4-5]。由于传动轴直接与动力总成、后桥相连接,现场采用工作变形分析方法进一步测试在90 km/h(6档)匀速行驶工况下整个动力总成的工作变形[6]。分别在动力总成前左悬上、前右悬上、后左悬上、后右悬上、缓速器左下、缓速器右下、主减鼻头等位置安装三向加速度传感器,测试样车在90 km/h(6档)匀速行驶工况下的动力总成工作变形。利用LMS.Test.Lab 14A中的Operational Deflection Shapes&Time Animation模块进行工作变形分析,发现26 Hz处动力总成在X、Y、Z三个方向上都存在挠曲变形,其中,靠近离合器的后左悬上变形量最大,达到1.15 mm。具体如图2所示。

图2 动力总成在26 Hz处的挠曲工作变形

综合以上分析,振动原因是发动机、变速器、缓速器在26 Hz处的挠曲特性与传动轴的不平衡激励耦合共振,导致车内振动加大。

2 改进方案与效果

2.1 改进方案

消除动力总成的挠曲共振最有效的方法是使传动轴工作转速限制在低于动力总成固有频率的范围内,防止引起耦合共振[7]。传动轴工作转速的范围取决于后桥主减速比、车辆行驶速度的设计,此方法适合在新车型设计之初使用。

此外,还可通过改变动力总成挠曲固有频率、降低动力总成挠曲变形量等方法解决共振问题。通过合理设计动力总成的安装定位,加强发动机、变速器、缓速器之间的连接强度等[8-9]方法改变动力总成挠曲固有频率。同时可通过采用提高传动轴的平衡量,使传动轴平衡到接近剩余不平衡极限[10],最大程度降低传动轴不平衡量对动力总成的激励,从而降低动力总成的挠曲变形量,本文采用此方法。

现场发现传动轴的十字轴轴劲和端面、轴承座孔都存在不同程度的磨损,万向节的损伤使十字轴配合松旷而产生摆动,降低了传动轴的抗弯刚度,从而传动轴中心更加偏离旋转轴线,增大了传动轴的不平衡量。现场通过换装动平衡量控制在55 g·cm的新传动轴,以达到降低动力总成在26 Hz处的挠曲变形量。

2.2 改进效果

根据以上方案整改后,分别测试88 km/h(5档)、90 km/h(6档)不开空调匀速行驶工况下动力总成工作变形量、车内中排、后排座椅导轨振动。

通过采用提高传动轴的平衡量,88 km/h(5档)工况下动力总成挠曲变形量最大值由原来的1.03 mm降低至0.35 mm,90 km/h(6档)工况下动力总成挠曲变形量最大值由原来的1.15 mm降低至0.46 mm。动力总成挠曲变形量降低明显。

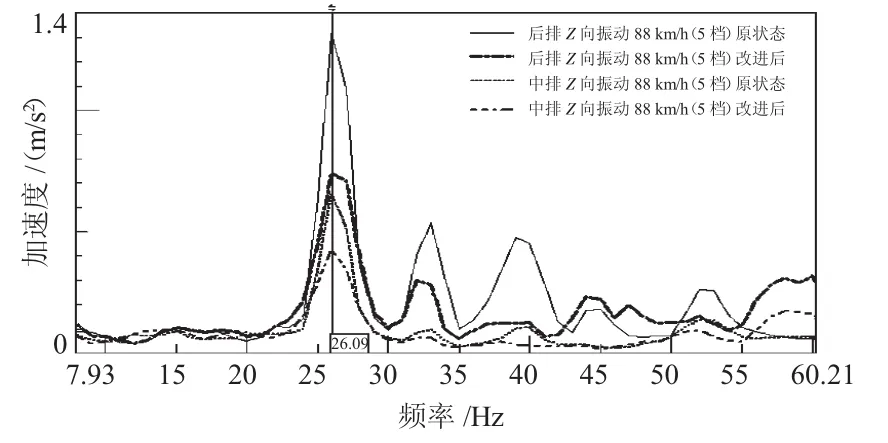

图3为88 km/h(5档)匀速中后排Z向振动改进前后频谱对比,其中X坐标为频率,Y坐标为加速度。通过对比分析,88 km/h(5档)不开空调工况下,在26.09 Hz车内后排Z向振动原始状态为1.30 m/s2、改进后为0.74 m/s2,改进后相对原状态降低了43.9%;在26.09 Hz中排Z向振动原始状态为0.64 m/s2、改进后为0.42 m/s2,改进后相对原状态降低了33.8%。

图3 88 km/h(5档)匀速中后排Z向振动改进前后频谱对比

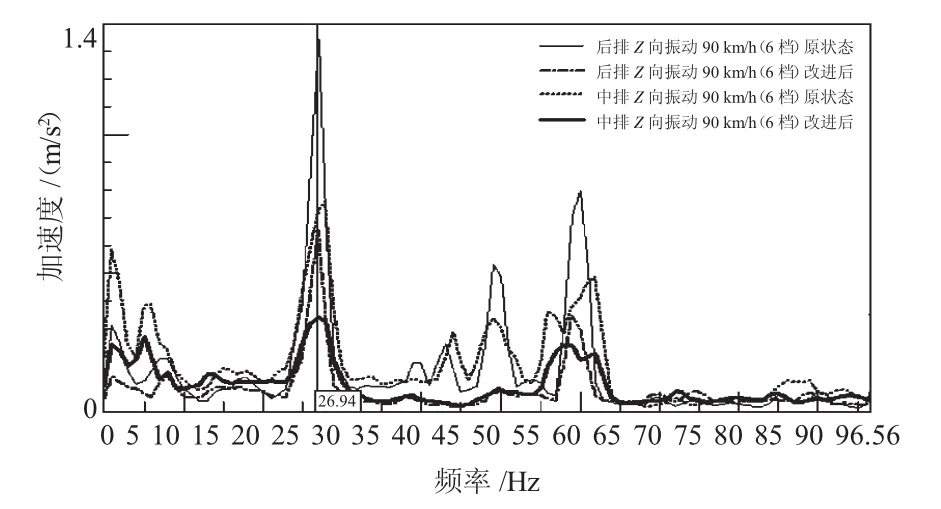

图4 为90 km/h(6档)匀速中后排Z向振动改进前后频谱对比,其中X坐标为频率,Y坐标为加速度。通过对比分析,90 km/h(6档)不开空调工况下,在26.94 Hz处车内后排Z向振动原始状态为1.32 m/s2、改进后为0.65 m/s2,改进后相对原状态降低了45.5%;在26.94 Hz处中排Z向振动原始状态为0.72 m/s2、改进后为0.34 m/s2,改进后相对原状态降低了48.5%。

图4 90 km/h(6档)匀速中后排Z向振动改进前后频谱对比

3 结束语

传动轴不平衡引起的激励频率与动力总成固有频率一致产生的耦合共振,对车内振动噪声产生严重影响。因此汽车开发前期,要合理设计样车车速、后桥主减速比、传动轴转速等,同时控制传动轴不平衡残余量,从而有效避免动力总成产生耦合共振。

[1]庞剑,湛刚,何华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

[2]李德葆,陆秋海.工程振动试验分析[M].2版.北京:清华大学出版社2015.

[3]王长新,史文库,陈志勇,等.某轻型客车地板振动发麻的试验及控制[J].振动、测试与诊断,2015(6):1049-1054.

[4]王瑞波,张皓,姚晓东.汽车传动轴噪声分析[J].汽车工程师,2015(7):60-62.

[5]谢珍兰.由传动轴引起的整车振动研究与解决[J].汽车零部件,2012(5):88-90.

[6]陈晓梅,刘英杰,潘殿龙,等.工作变形分析结合模态分析解决动力总成弯曲振动问题[G].LMS论文集,2012.

[7]王海涛,彭洁,石代云,等.关于某SUV传动轴共振问题的分析与研究[J].拖拉机与农用运输车,2013(6):28-31.

[8]张燕,秦永舜,杨景玲,等.动力总成异常振动测试与研究[J].噪声与振动控制,2015,35(6):211-214.

[9]孟浩东,李舜酩,刘天军,等.动力总成异常振动规定固有特性识别研究[J].中国测试,2016,42(6):134-138.

[10]王昆,黄月芹,周喜格,等.商用车传动轴动平衡问题研究[J].公路与汽运,2015(5):10-12.

修改稿日期:2017-03-28

Analysis and Improvement of Powertrain Flexural Resonance Caused by Transmission Shaft

ZhuoJianming

(Xiamen KingLongUnited Automotive IndustryCo.,Ltd,Xiamen 361023,China)

The flexural vibration of the rotating shaft system is one of the basic vibration modes of the vehicle powertrain,which is an important factor tothe internal noise and vibration.In this paper,the problemofabnormal vibration of a coach at high speed is studied.The vibration test analysis,and the improved measures are carried out.The result is good.This provides a reference for solvingsimilar problems.

rotatingshaft;balance;powertrain;flexural resonance

U463.2

B

1006-3331(2017)03-0028-03

卓建明(1988-),男,工程师;主要研究整车NVH。