三元复合驱防垢卡抽油泵研制及优化设计

2017-06-23惠小龙大庆油田采油工程研究院黑龙江大庆163453

惠小龙(大庆油田 采油工程研究院,黑龙江 大庆 163453)

三元复合驱防垢卡抽油泵研制及优化设计

惠小龙

(大庆油田 采油工程研究院,黑龙江 大庆 163453)

为了解决三元复合驱机采井频繁结垢卡泵的问题,设计了防垢卡抽油泵。通过数值模拟,对防垢卡抽油泵的结构进行优化设计。经现场试验,证实该泵具有较强的防垢卡能力,能够满足采油工艺的要求,对延长三元复合驱机采井的检泵周期,保障持续稳产具有重要的意义。

抽油泵;三元复合驱;防垢;优化设计

三元复合驱采油技术可以在水驱的基础上将原油采收率提高20%以上,有效地缓解油田产量不断递减的趋势,目前已成为油田产量接替的重要技术手段之一[1-6]。大庆油田先后成功进行了7个三元复合驱矿场试验,均取得了不错的经济效果。但是,由于注入体系(主要是碱)与油藏内的流体、岩石矿物发生物理化学反应,打破了原流体和岩石矿物之间的物理化学平衡状态,导致三元采出液Si4+离子浓度随pH值增加而增加,举升设备和井筒内壁出现严重的结垢现象[7-8]。这使得抽油机井频繁卡泵,不但检泵周期大幅度缩短,而且生产成本大幅度增加,严重制约了三元复合驱的工业化推广应用[9-10]。为了解决三元复合驱抽油机井频繁结垢卡泵的问题,有效提高抽油泵对三元复合驱的适应性,开展了防垢卡抽油泵的设计研究工作[11],这对于提高抽油机井的运转时率和三元复合驱的整体开发效益具有重要意义。

1 结构

为了提高防垢卡性能,防垢卡抽油泵在常规抽油泵的基础上进行了改进,其中游动阀由2个缩减为1个,增加了直径略大于泵筒的延长泵筒,柱塞增加了容垢空间和刮垢结构。其结构如图1所示,主要由柱塞、主泵筒、延长泵筒、变径接箍、游动阀总成、固定阀总成等组成。其中,延长泵筒分为2个,分别为上延长泵筒和下延长泵筒,上、下延长泵筒与主泵筒之间通过变径接箍连接。

1—上接箍;2—上延长泵筒;3—上变径接箍;4—主泵筒;5—柱塞;6—游动阀总成;7—下变径接箍;8—下延长泵筒;9—下接箍;10—固定阀总成。图1 防垢卡抽油泵结构

2 工作原理

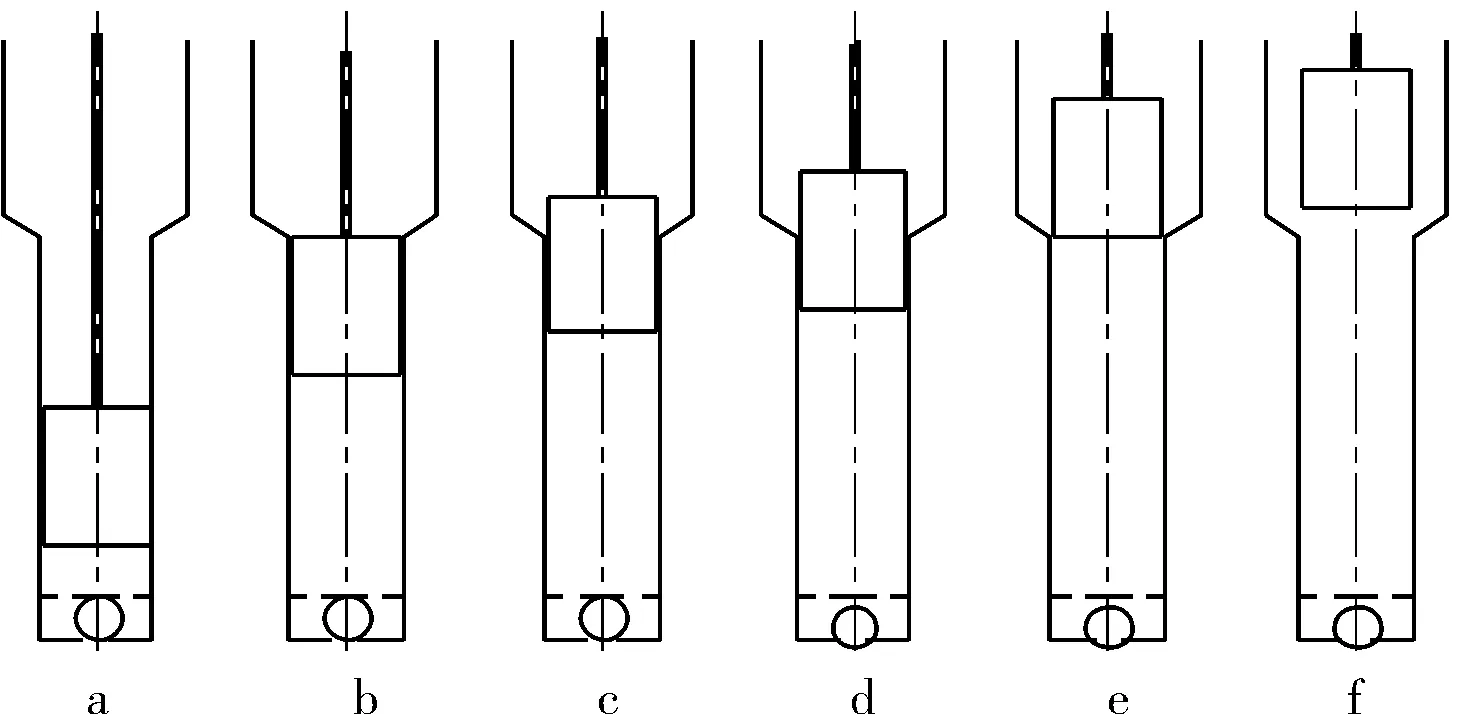

防垢卡抽油泵上冲程工作过程如图2所示,抽油机驱动抽油杆,带动抽油泵的柱塞向上运动,经过图2中的a、b、c、d、e、f 共6个阶段,到达上死点。由于在上死点处柱塞从泵筒中完全拉出,进入到直径更大的上延长泵筒中,管柱内液体向下泄漏,射流冲刷柱塞和泵筒表面垢粒及杂质,从而避免了泵筒与柱塞由于间隙小而易结垢卡泵的现象。在下冲程,柱塞下端进入下延长泵筒中,既消除了主泵筒与柱塞的非配合面,又增加了上冲程泵筒刮垢长度,进一步提高了防垢卡性能。

a—离开下死点;b—到达延长泵筒入口处;c—1/4进入延长泵筒;d—1/2进入延长泵筒;e—完全进入延长泵筒;f—到达上死点。图2 防垢卡抽油泵在上冲程的柱塞工作过程示意

3 防垢卡抽油泵的主要优点

1) 防止卡泵。上死点时,柱塞体脱离下泵筒,垢与砂则通过放大空间下落,防止落垢沉积于柱塞和泵筒间隙而引发卡泵事故。

2) 提高酸洗效果。上死点停机时,柱塞体自然进入上泵筒,间隙增大,可顺利通过酸洗液,循环通道畅通。

3) 实现全冲程刮垢功能。柱塞体上部和下部均设计有刮垢结构,上、下冲程可有效刮除泵筒内表面存垢,防止因结垢产生的卡泵现象发生。

4 数值模拟及优化设计

由于初次试验时发现柱塞在上冲程、快运动到上死点时,抽油杆柱发生剧烈振动,严重影响到了抽油机的平稳运转。因此,通过FLUENT软件对柱塞运动过程进行模拟,分析振动产生原因,从而对防垢卡抽油泵结构进行优化设计。

4.1 计算模型及模拟结果

本文数值模拟采用2D轴对称模型,如图3所示。泵筒结构为ø70 mm的泵筒,柱塞尺寸为ø69.85 mm,介质为水。

1—压力入口;2、3、4—运动面;5、7—变形面;6—压力出口。图3 防垢卡抽油泵fluent计算模型

对模型进行边界条件设置,设置1为压力入口,初始压力为井底压力1 MPa。当入口流量为零时,将改变1的边界条件,设置为壁面wall;2、3、4为运动面;6为压力出口,压力为液柱压力10 MPa;5、7为变形面,5和7设置为轴axis;其他面均设置为壁面wall。运用fluent的动网格技术,模拟柱塞运动过程,运动速度为柱塞的运动速度。

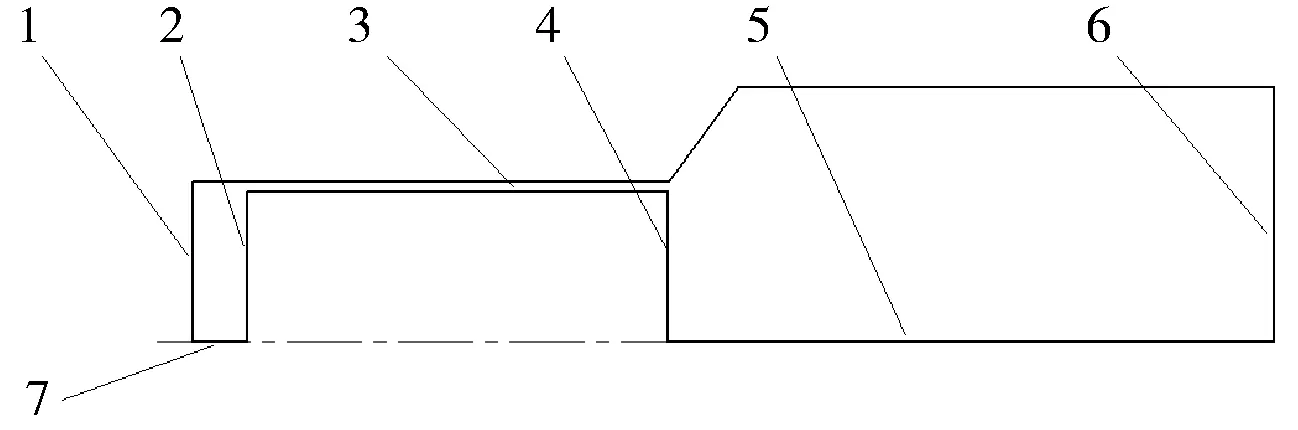

通过计算,得出入口流量,当流量为零时,即为固定阀关闭点,从而寻找到固定阀关闭时间。从固定阀关闭时刻开始,将入口设置为壁面,计算柱塞上下表面压差,得出上下表面压差随柱塞配合段长度的变化曲线,如图4所示。从图4的模拟结果可以看出,在配合段长度从15 mm变化到0 mm过程中,压差从9 MPa减小到4.85 MPa,变化平稳。但是,在配合段长度为零后,即柱塞完全被拔出的瞬间,压差突然从4.85 MPa减小到0.7 MPa,此时在抽油杆上的拉力将发生突变,反应到抽油机上就会有很强烈的冲击振动。

a 有限元数值模拟

b 压力变化曲线

4.2 柱塞结构优化设计

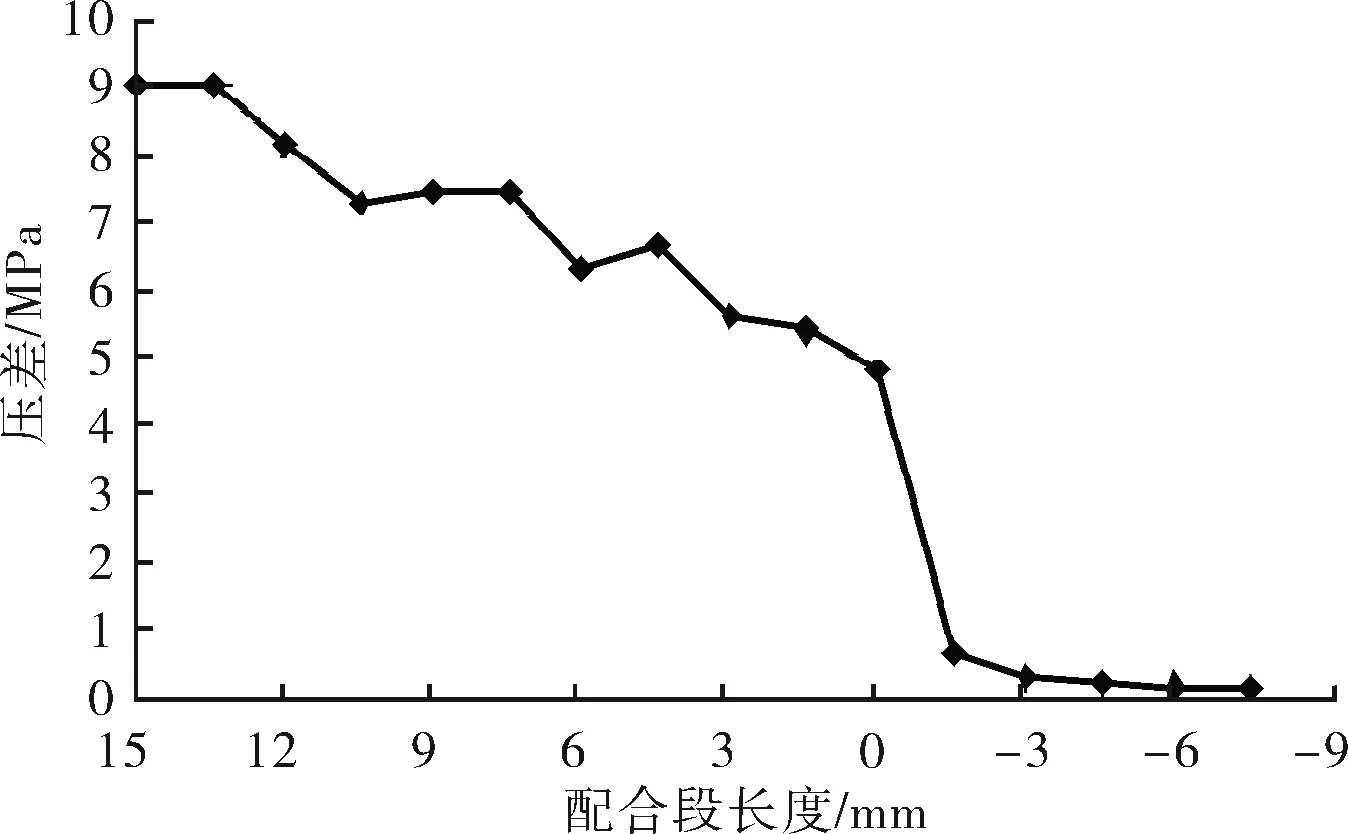

通过以上数值模拟结果可以看出,造成抽油杆柱发生振动的主要原因是柱塞拔出泵筒瞬间压力突变,造成抽油杆载荷发生突变。因此,只要通过结构改进,减缓压力的变化速度,就可以减缓振动。为了使柱塞在拔出泵筒过程中上下压差能平稳变化,对圆柱形柱塞进行了结构改进,即,将柱塞下端加工成圆锥,从而使压差均匀降低,改进后柱塞结构如图5所示。

图5 带尾椎抽油泵结构示意

随后对底部带锥度的柱塞进行了数值模拟,其结果如图6所示,可以看出,在整个柱塞运动过程(包括拔出泵筒过程)中,柱塞上下表面压差变化均匀、平稳,这样可以保证抽油杆上的拉力均匀变化,不会出现因载荷突变而产生剧烈振动的情况。

a 有限元数值模拟

b 压力变化曲线

5 试验研究

为了检验柱塞优化设计后的实际减振效果,在模拟试验井中进行了优化前后抽油泵对比试验。通过在井口掺入一定量的砂粒来模拟三元现场结垢工况,然后在试验井中分别下入带有优化前圆柱柱塞和优化后尾部带尾椎柱塞的抽油泵,测试其相应示功图,分析评价优化后防垢卡抽油泵的工作性能。

5.1 试验工况

试验井深

1 200 m

泵挂深度

900 m

抽油机参数

冲程3 m,冲次4 min-1

试验介质

水加砂溶液,室温

测试仪器

井下功图测试仪

5.2 结果分析

图7~8是优化前后防垢卡抽油泵在模拟试验

图7 优化前防垢卡抽油泵测试示功图

井中所测得的示功图,由图可以看出:优化前,在柱塞拔出泵筒过程中,振动载荷最高达到25 kN,振动幅度为总载荷的40%;在优化后,振动载荷最高则只有5.5 kN,振动幅度仅有总载荷的10%。因此,经过结构优化,柱塞在拔出泵筒过程中振动幅度得到了显著降低,达到了优化设计要求。

图8 优化后防垢卡抽油泵测试示功图

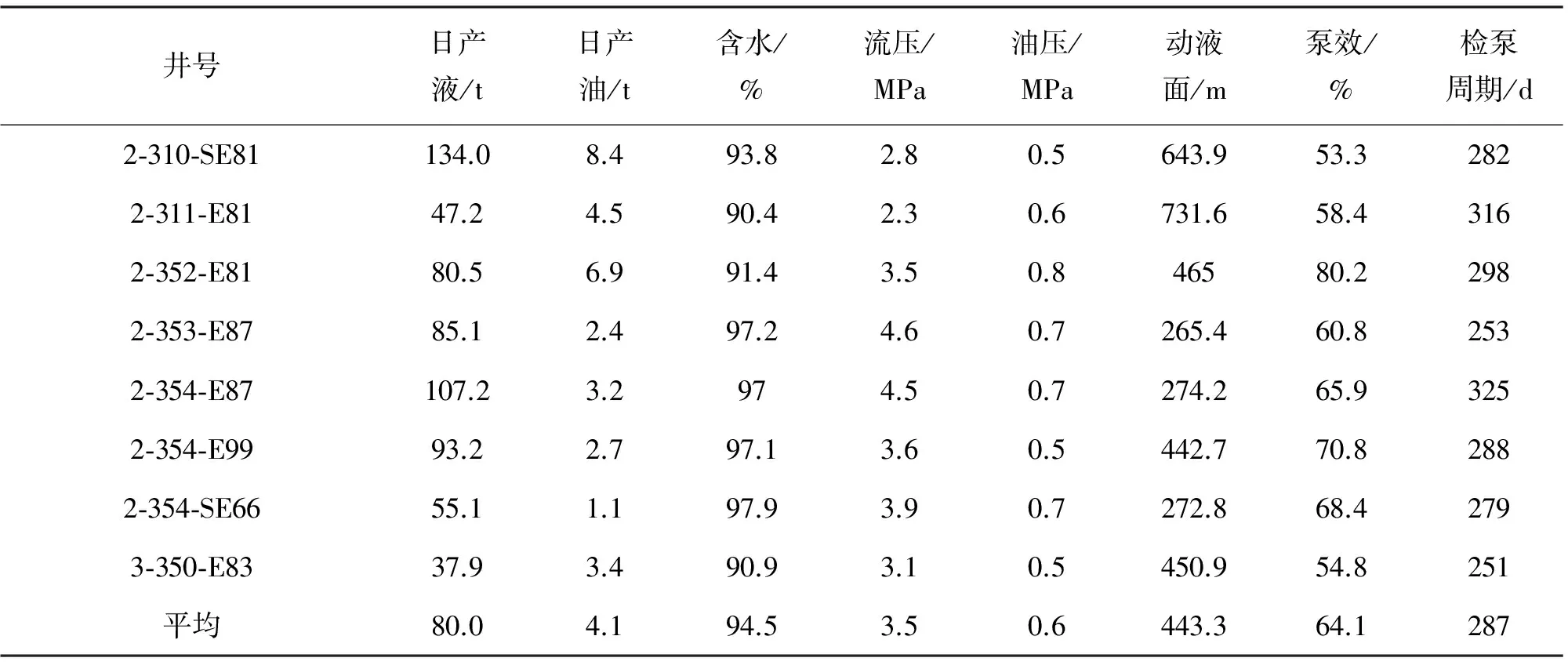

6 现场应用

截至2016-06,防垢卡抽油泵在三元Ⅰ区块现场试验8口井,措施前共垢卡19井次,解卡均未成功,全部进行了检泵作业,检泵周期287 d。措施后共发生垢卡5井次,均酸洗解卡成功。目前平均泵效60.1%,动液面466.8 m,平均免修期389 d,最长免修期463 d。措施前后相比,单井平均垢卡次数由之前的2.4次降到0.6次,免修期由287 d延长到389 d,取得较好的防垢卡效果。生产数据如表1~2。

表1 三元Ⅰ区块应用防垢卡抽油泵前油井生产数据

表2 三元Ⅰ区块应用防垢卡抽油泵后油井生产数据

7 结论

1) 三元复合驱防垢卡抽油泵通过在泵筒上增加直径略大于泵筒的延长泵筒,柱塞增加刮垢结构设计,有效地提高了抽油泵的防垢卡泵能力。整个系统结构简单,运行稳定,可以最大程度发挥防垢举升技术优势。

2) 根据对防垢卡抽油泵的数值模拟分析结果,对其柱塞结构进行了优化设计。通过在柱塞尾部增加一段圆锥,有效地降低了柱塞拔出泵筒过程中产生的机械振动,保证了防垢卡抽油泵的正常平稳运转。

3) 由于防垢卡抽油泵在上冲程要拔出泵筒,因此与常规泵相比损失了一部分冲程,泵效有所降低。通过现场应用,证实该防垢卡抽油泵的平均泵效依然可以达到60%,完全可以满足现场举升要求。此外,它将试验区块三元机采井的平均免修期提高了102 d,表现出了良好的防垢卡性能。

[1] 王玉普,程杰成.三元复合驱过程中的结垢特点和机采方式适应性[J].大庆石油学院学报,2003,27(2):20-22.

[2] 程杰成,廖广志,杨振宇,等.大庆油田三元复合驱矿场试验综述[J].大庆石油地质与开发,2001,20(2):46-49.

[3] 康少冬,褚英鑫,夏惠芬,等.三元复合驱举升工艺适应性认识[J].钻采工艺,2003,26(6):44-47.

[4] 程杰成,王德民,李群,等.大庆油田三元复合驱矿场试验动态特征[J].石油学报,2002,23(6):37-40.

[5] 孙琦.三元复合驱采油技术在石油开采中的应用探讨[J].化工管理,2015(8):166-166.

[6] 付雪松,李洪富,赵群,等.油田南部一类油层强碱三元矿场试验效果[J].石油化工应用,2013,32(3):108-111.

[7] 徐典平,薛家锋,包亚臣,等.三元复合驱油井结垢机理研究[J].大庆石油地质与开发,2001,20(2):98-100.

[8] 贾忠伟,宫文超,李风琴,等.三元复合驱结垢机理及防垢技术研究[C]//程杰成.黑龙江省石油学会首届学术年会优秀论文集.北京:石油工业出版社,2003:144-152.

[9] 刘东升,李金玲,李天德,等.强碱三元复合驱硅结垢特点及防垢措施研究[J].石油学报,2007,28(5):139-145.

[10] 李金玲,李天德,陈修君,等.强碱三元复合驱结垢对机采井的影响及解决措施[J].大庆石油地质与开发,2008,27(3):89-91.

[11] 吴宁.多功能防垢卡抽油泵在三元复合驱中的应用[J].大庆石油地质与开发,2015,34(4):114-117.

Development and Optimization Design of Anti-scale Stuck Pump in ASP Flooding

HUI Xiaolong

(ProductionEngineering&ResearchInstitute,DaqingOilfield,Daqing163453,China)

In order to solve the frequent pump scaling and sticking problems of the ASP flooding production wells,an anti=scaling stuck pump was designed.The structure of pump was optimized with numerical simulation.Through field application test,it is confirmed that the pump has a strong ability of scale prevention.At the same time,it can meet the needs of the lifting and extend the ASP flooding production well inspection cycle.It has great significance to ensure the sustained and stable production of ASP flooding.

oil well pump;ASP flooding;anti-scale;optimization design

2016-12-15

惠小龙(1990-),男,甘肃宁县人,主要从事三元复合驱抽油泵、螺杆泵举升技术研究,E-mail:huixiaolong@petrochina.com.cn。

1001-3482(2017)03-0059-05

TE933.303

B

10.3969/j.issn.1001-3482.2017.03.013