偏心孔板在加热炉出口控制中的应用

2017-06-23王宁

王宁

(中国石化工程建设有限公司,北京 100101)

偏心孔板在加热炉出口控制中的应用

王宁

(中国石化工程建设有限公司,北京 100101)

介绍了加热炉出口串级控制系统,并针对重沸炉出口温度控制方案不能很好地满足窄馏分物料的控制需求,在设计上采用一种偏心孔板流量控制方案。介绍了该串级系统的构成、并建模,同时介绍了计算公式,举出了设计应用实例。

偏心孔板 串级控制 加热炉 两相流体

在炼油化工生产中常见的加热炉是管式加热炉,可分为箱式、立式和圆筒炉三大类。对于加热炉,工艺介质受热升温或同时进行气化,其温度的高低会直接影响后一工序的操作工况和产品质量。因此,在以加热炉为塔底热源的分馏塔控制中,中国均采用控制加热炉出口温度的方法。处理馏分范围很宽的物料时,因加热炉出口物料气化率和热负荷的变化会导致炉出口温度有一定的变化,所以这种控制方案是可行的。但对于重整装置的预分馏塔、汽提塔和稳定塔等处理窄馏分物料的分馏塔来说,只有重沸炉出口气化率和热负荷变化很大时,才会引起炉出口温度很小的改变,也就是说,重沸炉出口温度不能灵敏地反应气化量和加热炉供热量的多少。因而,采用传统的温度控制方式并不能得到理想的控制效果。

1 加热炉的串级控制方案

在石油化工和炼油厂中的加热炉大多采用串级控制系统。加热炉的串级控制方案,由于干扰因素以及炉子型式不同,可以选择不同的副参数,主要有炉出口温度对炉膛温度的串级控制;炉出口温度对燃料流量的串级控制;炉出口温度对燃料阀后压力的串级控制。

1.1 炉出口温度对炉膛温度的串级控制

炉出口温度对炉膛温度的串级控制方案如图1所示。当受到燃料的压力、热值、烟囱抽力等干扰因素作用后,首先会影响炉膛温度的变化,接着再影响到炉出口温度,而前者滞后远小于后者。采用炉出口温度对炉膛温度串级控制后,就把原来滞后的对象一分为二,副回路起超前作用,能使这些干扰因素在影响到炉膛温度时,就迅速采取控制手段,这将显著改善控制质量。

图1 炉出口温度对炉膛温度的串级控制方案示意

图1所示控制方案对下述情况更为有效:

1) 热负荷较大而热强度较小的情况,即不允许炉膛温度有较大波动,以免影响设备。

2) 当主要干扰是燃料的热值变化,即组分变化的情况,其他串级控制方案的内环无法感受。

3) 在同一个炉膛内有2组炉管,同时加热2种物料的情况。此时虽然仅控制1组温度,但另1组亦较平稳。

由于把炉膛温度作为副参数,因而采用该种方案时还应注意: 应选择有代表性的炉膛温度检测点,而且反应要快,然而该类检测点选择困难,特别是对圆筒炉;为了保护设备,炉膛温度不应有较大波动,所以在参数整定时,对于副控制器不应整定的过于灵敏,且不加微分作用;由于炉膛温度较高,测温元件及其保护套管材料必须要耐高温。

1.2 炉出口温度对燃料流量的串级控制

一般情况下虽然对燃料压力进行了控制,但在操作过程中,如发现燃料流量的波动成为外来主要干扰因素时,则可以考虑采用炉出口温度对燃料流量的串级控制,如图2a)所示。该种方案的优点是当燃料流量变化后,还未影响到炉出口温度之前,其内环即先进行调节,以减小甚至消除燃料流量的干扰,从而改善控制质量。在某些特殊情况下,可组成炉出口温度、炉膛温度、燃料流量的3个参数的串级控制系统,如图2b)所示,但该方案使用仪表多,且整定困难。

图2 炉出口温度对燃料流量的串级控制方案示意

1.3 炉出口温度对燃料阀后压力的串级控制

若加热炉所需燃料流量较少或其输送管道较小时,其流量测量较困难,特别是当采用黏度较大的重质燃料油时更难测量。一般来说,压力测量较流量方便,因而可以采用炉出口温度对燃料阀后压力的串级控制,如图3所示。

图3 炉出口温度对燃料阀后压力的串级控制方案示意

该方案应用较广,采用该方案时,需要注意的是: 如果燃料喷嘴部分堵塞,也会使阀后压力升高,此时副控制器的动作使阀门关小,这是不适宜的。因此,在运行时必须防止这种现象发生,特别是采用重质燃料油或燃料气中夹带液体时更要注意。

2 加热炉出口差压控制方案

2.1 串级控制系统设计

重整预加氢汽提塔底重沸炉操作灵敏度要求比较高,塔底物料馏程比较窄,液体介质沸点低,进加热炉前为液体,当被加热介质在温度升到一定程度时,介质气化还要继续吸收热量,温度不再升高,此时不宜采用温度串级控制,需要在设计上采用一种特殊的偏心孔板进行流量控制。在加热炉出口加个偏心孔板,通过偏心孔板前后压差控制来实现加热炉燃料的控制。气化度越高,孔板前后压差越大。该控制系统结构如图4所示。

2.1.1 测量变送单元

假设燃料气测量仪表为线性单元,动态滞后可忽略,则有:

(1)

注: qmsp——偏心孔板的设定值;qV, qVm, qVsp——燃料气流量的实际值、测量值与设定值;fV——燃料调节阀相对流通面积,%图4 重沸炉出口偏心孔板串级控制系统结构示意

而孔板测量环节可用以下的一阶环节来近似:

(2)

式中:KQM,K1QM——与测量仪表的量程有关;T1——孔板测量环节的时间常数,min,T1≥0。在实际过程中这些参数基本不变,而各仪表输出经归一化后均为0~100%。

(3)

式中:qV,max,qV,min——测量仪表输出信号的上下限;qmax,qmin——测量仪表量程的上下限。

2.1.2 执行器/调节阀

假设调节阀为近似线性阀,其动态滞后忽略不计,而且

(4)

式中:KV——通常在一定范围内变化,这里假设KV为(0.5~1.0),即控制器的输出变化1%,调节阀的相对流通面积变化0.5%~1.0%。

2.1.3 被控对象

1) 对于燃料气对象,假设控制通道与扰动通道的动态特性可表示为

(5)

式中:T2≥0且基本不变;K2,Kd2——通常在一定范围内变化。

2) 对于孔板控制对象,假设控制通道与扰动通道的动态特性可表示为

(6)

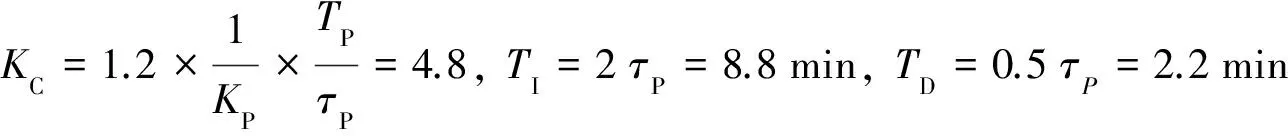

根据系统方框图建模,其中燃料气控制器FC采用PI调节器,孔板控制器QC采用PID调节器。串级系统PID参数的整定过程是: 先进行副控制器的参数整定,再在副回路闭合的前提下,进行主控制器的参数整定。对于该系统中的副回路控制器FC,其广义对象没有明显的纯滞后,无法用响应曲线法或临界比度法来整定PID,这里采用经验整定方法。

步骤1: 首先设定控制器PID参数的初始值为KC=1/KP=1,TI=TP=1.5,TD=0,其中,KP为副回路广义对象的稳态增益;TP为副回路广义对象的一阶时间常数。

步骤2: 再根据设定值跟踪速度的快慢,调整控制器增益KC直到满意为止。

将上述控制系统投入串级运行,对应的闭环系统不稳定,显示出发散振荡趋势。为此,将主控制器增益KC减小50%至2.4,设定值跟踪响应如图5所示,响应曲线呈4∶1衰减振荡,结果令人满意。

图5 串级控制系统设定值跟踪响应(KC=2.4)

2.2 控制系统的抗干扰性能

对于加热炉出口物料的串级控制系统而言,干扰进入的位置与系统的抗干扰性能密切相关。对于进入副回路的干扰,如燃料气压力的变化,串级系统具有很强的抗干扰能力。与进入副回路的干扰完全不同对于进料量的变化。当炉子出口窄馏分物料产生两相流,气化率增大时,温控的串级系统并不能得到满意的效果。偏心孔板流量控制作为主回路控制,根据气化率的大小计算偏心孔板孔径和差压,在主回路的抗干扰能力上得到了改善。

3 分馏塔底重沸炉出口偏心孔板的计算与设计

3.1.1 计算公式

液相为

(7)

气相为

(8)

(9)

(10)

令

(11)

则

Sv=KSL

(12)

式中:qmhL,qmhv——汽液相物料的质量流量,kg/h;D——管道内径,mm;df——相对密度; ΔpQ——差压,kPa;SL,Sv——流量系数;MWV——气相相对分子质量;pf——操作压力(绝压),MPa;Tf——操作温度,K;Zf——压缩系数;Y——膨胀校正系数;k——蒸发度Cp/CV;ρf——蒸汽密度,kg/m3。

3.1.2 实例应用

某炼厂连续重整装置石脑油分馏塔底重沸炉出口偏心孔板应用示例如下:

1) 已知条件: 介质为石脑油,D=636 mm,qmhL=2.76×105kg/h,qmhv=2.65×105kg/h,df=0.498,ρf=47kg/m3,pf=1.3MPa(G),Tf=450K,MWV=101,Zf=0.72。

4 结束语

对于不同的工况和不同的工艺介质,加热炉的出口控制方案也不尽相同。有传统控制方式控制加热炉出口温度的方案,也有本文提到的针对窄馏分物料的加热炉,采用安装在加热炉出口的偏心孔板差压串级控制燃料气的方案。虽然控制方案不同,但是最终的目的都是为了控制方案更合理、安全和可靠。本文仅以偏心孔板控制方案为例,通过建模进一步揭示了该控制系统的特点和主要优势: 可快速克服进入副回路的各种干扰,对副回路对象特性变化具有很强的鲁棒性,可克服副对象的非线性与其他特性变化,对主回路中两相流的控制也得到很好的效果。笔者通过某装置中实际工程设计应用为例,主要介绍了两相流体偏心孔板的设计计算公式和计算方法,并同时举出了计算实例,在实际生产中取得了很好的效果。

[1] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000: 79-80,995-997.

[2] 李军,贺庆之.检测技术及仪表[M].北京: 中国轻工业出版社,1989.

[3] 袁忠勋.窄馏分分馏塔重沸炉控制[J].炼油设计, 1993,23(03): 186-189.

[4] 俞金寿,孙自强.过程控制系统[M].北京: 机械工业出版社,2009.

[5] 王树青,戴连奎.过程控制工程[M].北京: 化学工业出版社,2009: 211-213.

[6] 胡寿松.自动控制原理[M].北京: 科学出版社,2001.

[7] 任泓.重沸器返回线两相流体偏心孔板的计算[J].当代化工,2006,35(03): 222-225.

[8] 陶永华.新型PID 控制及其应用[M].北京: 机械工业出版社,2002.

[9] 刘金琨,沈晓蓉,赵龙. 系统辨识理论及Matlab仿真[M].北京: 电子工业出版社,2013.

Application of Eccentric Orifice Plate in Outlet Control of Heating Furnace

Wang Ning

(Sinopec Engineering Incorporation,Beijing,100101,China)

s: The cascade control system of heating furnace outlet is introduced. Aiming at problem that outlet temperature control scheme of reboiling furnace can’t meet control requirement of narrow fractions well, an eccentric orifice flow control scheme is adopted in design. The structure of cascade system is introduced with model constructed. Calculation formula is introduced.Application example of design is listed.

eccentric orifice; cascade control; heating furnace; two-phase fluid

王宁(1980—),男,2008年毕业于北京化工大学自动化专业,获硕士学位,现工作于中国石化工程建设有限公司仪表自控室,从事石油化工自动化工程设计工作,任工程师。

TP273

B

1007-7324(2017)02-0009-04

稿件收到日期: 2016-09-27,修改稿收到日期: 2016-12-27。