铜基钯镍退镀液中铜的再生利用

2017-06-22杨雨佳黄红缨范义春周全法

王 琪,杨雨佳,蒋 昊,黄红缨,范义春,周全法

(江苏理工学院 化学与环境工程学院,江苏 常州 213001)

铜基钯镍退镀液中铜的再生利用

王 琪,杨雨佳,蒋 昊,黄红缨,范义春,周全法

(江苏理工学院 化学与环境工程学院,江苏 常州 213001)

采用硫氰酸盐沉铜法回收铜基钯镍退镀液中的铜。沉铜的优化工艺条件为初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN及Na2SO3摩尔比1∶4∶0.6、沉铜反应温度30 ℃,陈化时间24 h,沉铜反应后退镀液中Cu2+残留量仅为0.025 mg/L。在此条件下加入聚乙二醇 1.5 g/L,并提高分散液温度至50 ℃,可制得平均粒径为0.472 μm的CuSCN超细粉体。CuSCN粉体为类球形,为含α、β两种晶型的混晶。

退镀液;沉铜工艺;硫氰酸亚铜;超细粉体;铜回收

铜基电接触材料表面的钯镍合金镀层具有耐磨、不变色、可焊接和低接触电阻的优点,使其越来越受到广泛应用[1],但报废的铜基钯镍合金镀层的退除将产生大量的含铜废液(简称退镀液)[2]。对于退镀液,一般采用化学沉淀和萃取等方法回收钯[3-5]。铜因为价值不高在回收钯的过程中被弃去。即使对铜进行再生,也是对回收钯后的废液作电解等处理,操作步骤繁琐、耗时,铜回收率低,并且在阴极上析出的单质铜需进一步深加工才能被利用。

本工作采用硫氰酸盐沉铜法对退镀液中的铜进行回收,先将铜沉淀、分离、再生,再加入分散剂聚乙二醇(PEG)制备得到CuSCN超细粉体,并对CuSCN粉体进行了表征。

1 实验部分

1.1 原料、试剂和仪器

实验所用退镀液的主要成分:Cu 3.92 g/L,Pd 7.17 g/L,Ni 1.76 g/L,Zn 1.03 g/L,Sn 0.24 g/ L,Fe 0.06 g/L,pH小于1。碳酸钠、NaSCN、Na2SO3:分析纯。

HH-4型数显恒温水浴锅:国华电器有限公司;202AS-0型恒温干燥箱:上海圣欣科学仪器有限公司;BT-9300ST型激光粒度分析仪:丹东百特仪器有限公司;X'Pert PRO 型X射线衍射仪:荷兰Panalytical公司;S-4800型扫描电子显微镜:日本日立公司。

1.2 实验方法和原理

1.2.1 退镀液的预处理

取100 mL退镀液置于烧杯中,在搅拌条件下加入沉淀剂碳酸钠,调节退镀液pH并控制陈化时间,使Sn和Fe沉淀完全后过滤。

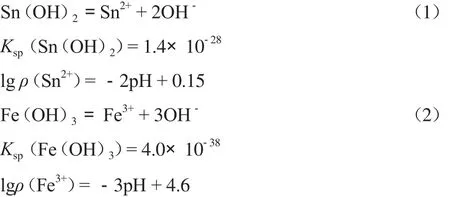

因退镀液中含Sn2+和Fe3+,在还原性条件下会水解产生絮状沉淀,所以需要对退镀液进行除Sn和Fe的预处理。根据Sn(OH)2和Fe(OH)3溶度积常数(Ksp)推导出Sn2+和Fe3+的质量浓度与pH的关系,通过调节pH达到除Sn和Fe的目的。反应式如下。

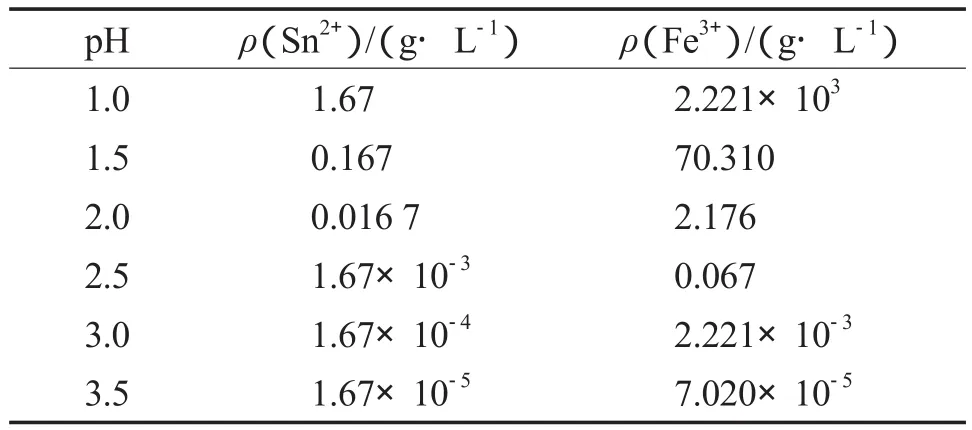

由式(1)和式(2)可计算出不同pH 条件下退镀液中Sn2+和Fe3+的质量浓度,见表1。由表1可见:pH≥2.5时,除Sn效果较好;pH为3.0时,除Fe效果开始显现。故本实验先用碳酸钠调节废液pH至3.5以除去Sn和Fe。

表1 不同pH条件下退镀液中Sn2+和Fe3+的质量浓度

1.2.2 硫氰酸盐沉铜

在一定的沉铜反应温度下,向经过预处理的退镀液中加入一定量的NaSCN和还原剂Na2SO3,得到Cu(SCN)2白色沉淀,陈化一段时间后过滤,测定溶液中的Cu2+残留量。为减少还原剂的用量,先在无还原剂的条件下考察初始Cu2+质量浓度、Cu2+与NaSCN摩尔比、陈化时间、温度对沉铜效果的影响,确定最佳沉铜工艺条件。在此条件下再加入还原剂,探讨Cu2+与Na2SO3摩尔比对沉铜效果的影响。

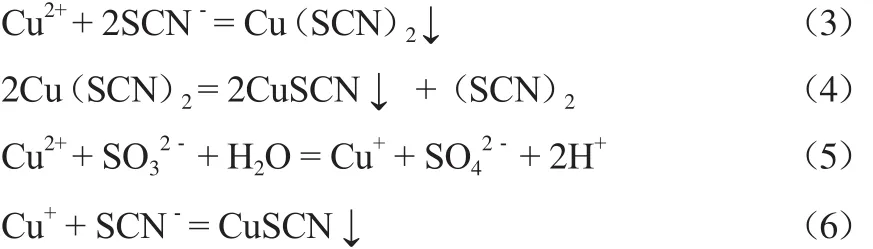

硫氰酸盐沉铜法是以硫氰酸盐为沉淀剂,从Cu、Pd、Ni及其他杂质金属共存的溶液中选择性地分离Cu,生成Cu(SCN)2沉淀。但由于Cu(SCN)2在水中不稳定,易分解成CuSCN[6],为避免Cu再生产品中Cu(SCN)2与CuSCN相混杂,需加入还原剂Na2SO3将Cu(SCN)2还原为CuSCN,以CuSCN为最终铜再生产品。反应式如下。

1.2.3 硫氰酸亚铜超细粉体的制备

在硫氰酸盐沉铜的优化工艺基础上加入分散剂聚乙二醇(PEG)制备超细粉体,考察分散剂浓度和分散液温度对粉体粒径的影响。

1.3 分析方法

采用ICP-AES法[7]对沉Cu后退镀液中残留Cu含量进行分析测定。采用激光粒度仪、X射线衍射仪和扫描电子显微镜对制备的CuSCN粉体进行分析和表征。

2 结果与讨论

2.1 硫氰酸盐沉铜工艺条件的优化

2.1.1 初始Cu2+质量浓度

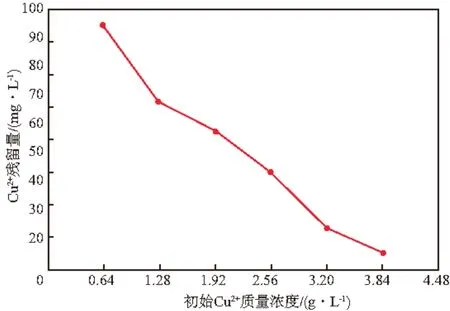

在Cu2+与NaSCN摩尔比1∶4、沉铜反应温度30℃、无还原剂、陈化时间24 h的条件下,退镀液中初始Cu2+质量浓度对除铜效果的影响见图1。由图1可见:随着初始Cu2+质量浓度的升高,沉铜后Cu2+残留量逐渐降低;当初始Cu2+质量浓度为0.64 g/L时,NaSCN过量的情况下,溶液中Cu2+残留量仍高达95.19 mg/L;当初始Cu2+质量浓度升高至3.84 g/L时,沉铜后溶液中Cu2+残留量降至24.88 mg/L。因退镀液中Cu2+质量浓度在3.84 g/L左右,因此可以直接使用退镀液进行沉铜而无需稀释。

图1 初始Cu2+质量浓度对除铜效果的影响

2.1.2 Cu2+与NaSCN摩尔比

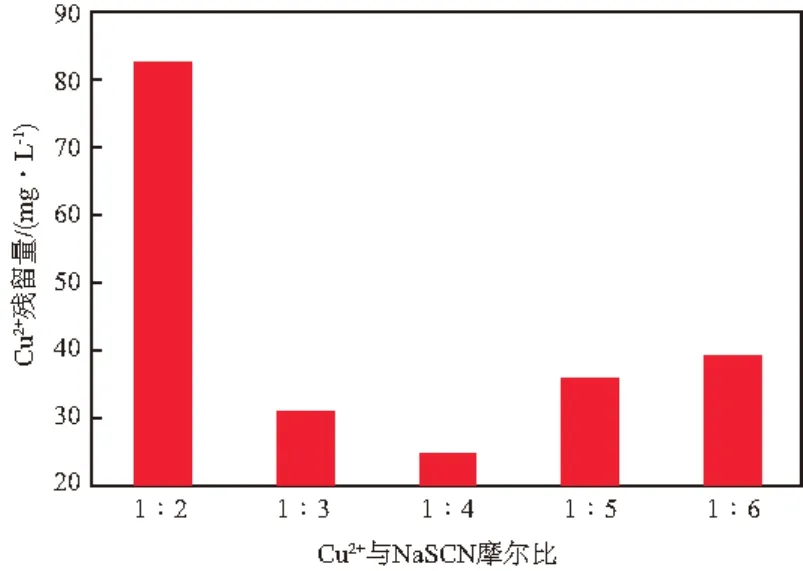

在初始Cu2+质量浓度3.84 g/L、沉铜反应温度30 ℃、无还原剂、陈化时间24 h的条件下,Cu2+与NaSCN摩尔比对除铜效果的影响见图2。Cu2+与NaSCN反应完全时的理论摩尔比为1∶2,在实际操作中NaSCN需过量以促进反应完全。由图2可见:当Cu2+与NaSCN摩尔比为1∶2时,Cu2+残留量最高,为82.68 mg/L;当Cu2+与NaSCN摩尔比为1∶4时,Cu2+残留量最低,为24.88 mg/L;继续增加NaSCN的量,Cu2+残留量反而上升,这是因为废液中SCN-达到一定浓度时,与沉淀发生络合反应[8],Cu以络离子形式进入溶液使Cu2+残留量升高。本实验选择Cu2+与NaSCN摩尔比为1∶4较适宜。

图2 Cu2+与NaSCN摩尔比对除铜效果的影响

2.1.3 陈化时间

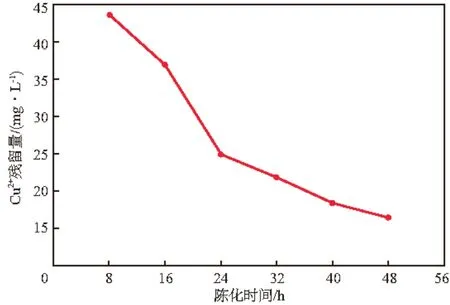

在初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN摩尔比1∶4、沉铜反应温度30 ℃、无还原剂的条件下,陈化时间对除铜效果的影响见图3。

图3 陈化时间对除铜效果的影响

由图3可见:随着陈化时间的延长,退镀液中的Cu2+残留量逐渐降低;当陈化时间为8 h时,Cu2+残留量仍有43.45 mg/L;当陈化时间为24 h时,Cu2+残留量为24.88 mg/L,下降较快;继续延长陈化时间至48 h,Cu2+残留量降至16.55 mg/L,但下降趋势变缓。综合考虑生产周期,本实验选择陈化时间为24 h较适宜。

2.1.4 沉铜反应温度

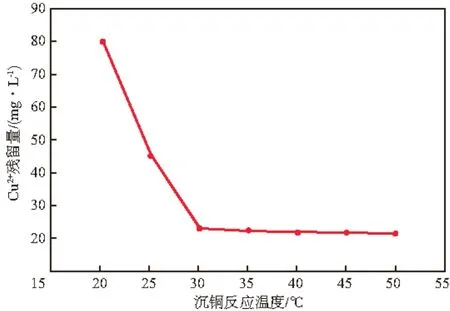

在初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN摩尔比1∶4、无还原剂、陈化时间24 h的条件下,沉铜反应温度对除铜效果的影响见图4。由图4可见:升高沉铜反应温度有利于Cu2+的去除;沉铜反应温度为20 ℃时,Cu2+残留量为79.53 mg/L;沉铜反应温度为30 ℃时,Cu2+残留量显著降低,只有24.88 mg/L;继续升高沉铜反应温度,Cu2+残留量下降不大。故本实验选择沉铜反应温度为30 ℃。

2.1.5 Cu2+与Na2SO3摩尔比

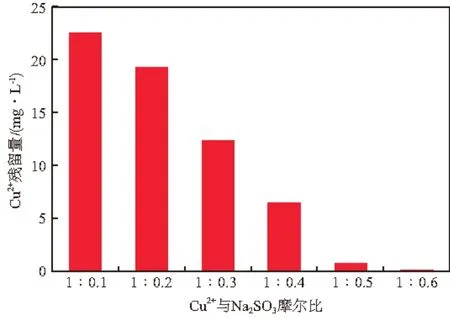

在初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN摩尔比1∶4、沉铜反应温度30 ℃、陈化时间24 h的条件下,Cu2+与Na2SO3摩尔比对除铜效果的影响见图5。由图5可见:Na2SO3的加入可显著提高除铜效果,随着Na2SO3加入量的增加,Cu2+残留量逐渐降低;当Cu2+与Na2SO3摩尔比为1∶0.1时,Cu2+残留量仍有22.85 mg/L;当Cu2+与Na2SO3摩尔比为1∶0.6时,Cu2+残留量只有0.025 mg/L。本实验选择Cu2+与Na2SO3摩尔比为1∶0.6较适宜。

图4 沉铜反应温度对除铜效果的影响

图5 Cu2+与Na2SO3摩尔比对除铜效果的影响

2.2 分散剂和分散液温度对CuSCN粉体粒径的影响

2.2.1 分散剂PEG加入量对CuSCN粉体粒径的影响

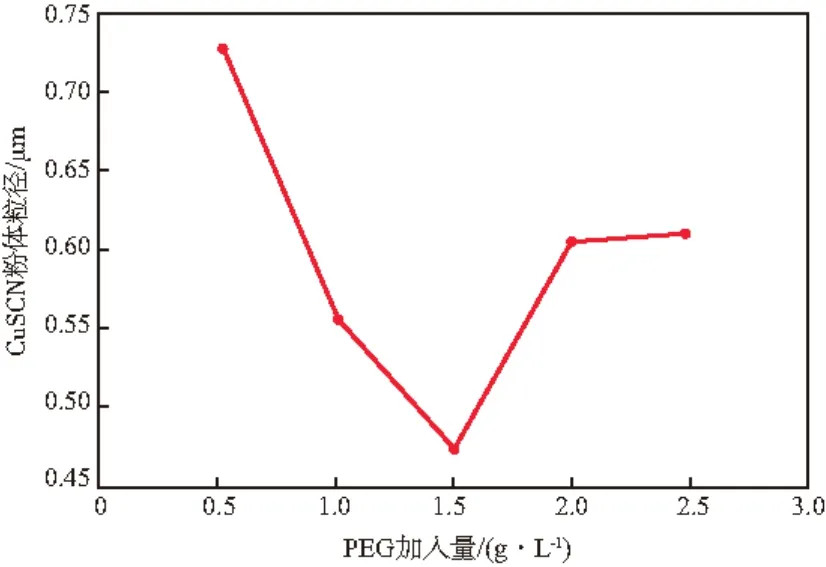

在初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN及Na2SO3摩尔比1∶4∶0.6、沉铜反应温度30 ℃,陈化时间24 h的最佳条件下沉铜反应,然后加入分散剂PEG。在分散液温度50 ℃的条件下,PEG加入量对CuSCN粉体粒径的影响见图6。由图6可见:随着PEG加入量的增大,CuSCN粒径先变小后增大;当PEG加入量从0.5 g/L升至1.5 g/L时,CuSCN平均粒径从0.727 μm降至0.472 μm,这是由于吸附PEG的颗粒表面形成双电层,因为静电排斥及空间位阻,颗粒之间不易团聚从而粒径变小;当PEG加入量继续升高至2.5 g/L时,因PEG浓度过高,溶液黏度增大,使得PEG分子链间出现“架桥”现象,导致颗粒团聚,CuSCN粒径又出现增大现象。因此,本实验选择PEG加入量为1.5 g/L较适宜。

图6 PEG加入量对CuSCN粉体粒径的影响

2.2.2 分散液温度对CuSCN粉体粒径的影响

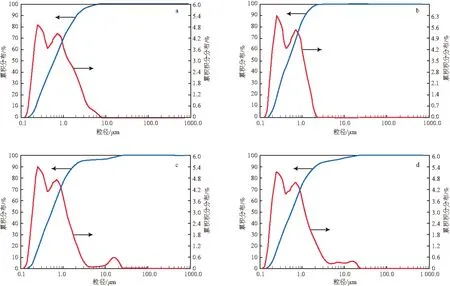

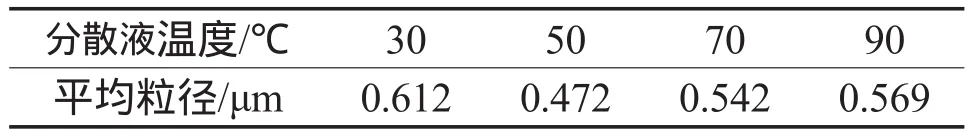

在初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN及Na2SO3摩尔比1∶4∶0.6、沉铜反应温度30 ℃,陈化时间24 h的最佳条件下沉铜反应,然后加入分散剂PEG。在PEG加入量为1.5 g/L的条件下,分散液温度对CuSCN粉体粒径的影响见图7和表2。

图7 不同分散液温度下CuSCN粉体的粒径分布

由图7可见:30 ℃时,99%的粉体粒径分布在5 μm以内;50 ℃时,97%以上的粉体粒径分布在1.6 μm以内,分布较窄;70 ℃和90 ℃时,97%和98%以上的粉体粒径分布在15 μm以内,分布变宽。

由表2可见,随分散液温度升高,CuSCN粉体的平均粒径先减小后增大。这是因为温度升高,反应速率加快,晶体的成核速率高于晶体的生长速率。分散液温度为50 ℃时,CuSCN粉体粒径较小;温度升高时,颗粒之间碰撞机会增多,小颗粒互相聚集或聚结在大颗粒上,粒径增加。故本实验选择分散液温度为50 ℃较适宜。

表2 不同分散液温度下CuSCN粉体的平均粒径

2.3 产品表征

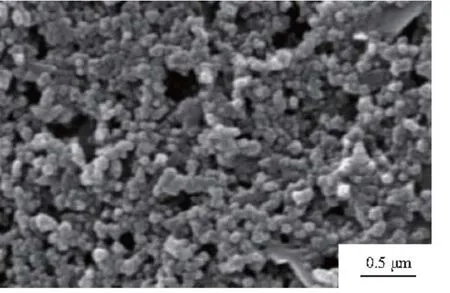

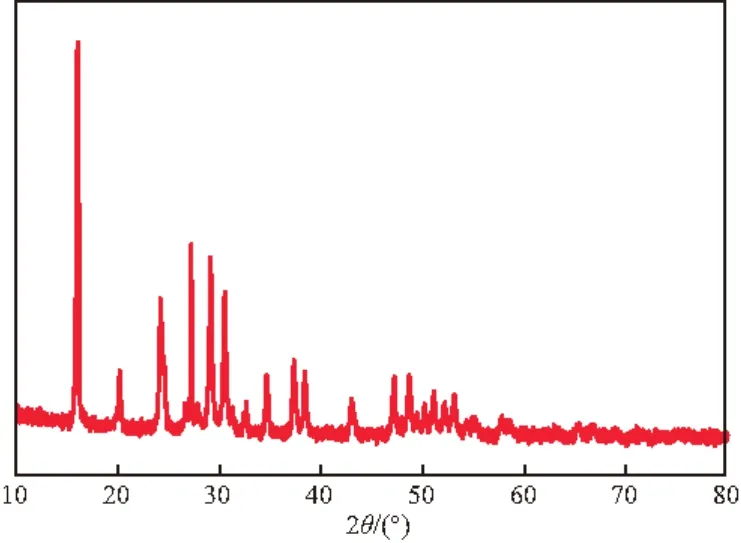

在初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN及Na2SO3摩尔比1∶4∶0.6、沉铜反应温度30 ℃,陈化时间24 h的最佳条件下沉铜反应,然后在分散液温度50 ℃、PEG加入量为1.5 g/L的条件下,制备得到的CuSCN粉体的平均粒径为0.472 μm,属亚微米级,约90%左右的颗粒粒径在1 μm以内,97%以上颗粒粒径在1.6 μm以内,粒径分布较窄。CuSCN粉体的SEM照片见图8。由图8可见,CuSCN粉体为类球形。CuSCN粉体的XRD谱图见图9。

图8 CuSCN粉体的SEM照片

图9 CuSCN粉体的XRD图谱

由图9可见,晶体衍射峰尖锐,峰宽较窄,结晶度高,经与标准PDF卡片对比,CuSCN粉体为含α、β两种晶型的混晶。

3 结论

a)采用硫氰酸盐沉铜法回收铜基钯镍退镀液中铜的优化工艺条件为初始Cu2+质量浓度3.84 g/L、Cu2+与NaSCN及Na2SO3摩尔比1∶4∶0.6、沉铜反应温度30 ℃,陈化时间24 h,沉铜反应后退镀液中Cu2+残留量仅为0.025 mg/L。

b)在沉铜完全的前提下,加入PEG 1.5 g/L,提高分散液温度至50 ℃,可制得平均粒径为0.472 μm的CuSCN超细粉体。CuSCN粉体为类球形,为含α、β两种晶型的混晶。

[1] 姚素薇,张卫国,王宏智. 现代功能性镀层[M]. 北京:化学工业出版社,2012:320 - 326.

[2] 王琪,黄红缨,杨雨佳,等. 用于铜基钯镍合金镀层退镀的退镀液及退镀方法.2015105177578A[P].2015-12 - 23.

[3] 李栋. 银电解过程中钯的回收[J]. 有色金属,2012,10(10):30 - 33.

[4] 黄章杰,谢明进,陈景. 2-乙基己基辛基硫醚树脂固相萃取钯的研究[J]. 无机化学学报,2009,25(9):1519 - 1525.

[5] 贺小塘,韩守礼,吴喜龙,等. 分子识别技术在铂族金属分离提纯中的应用[J]. 贵金属,2010,31(1):53 - 56.

[6] Gan Xiaoyan,Liu Keyong,Du Xiangjun,et al.Bath temperature and deposition potential dependences of CuSCN nanorod arrays prepared by electrochemical deposition[J]. J Mater Sci,2015 (50):7866 - 7874.

[7] 英国标准学会. GB BSI11885—2009水质 通过电感耦合等离子体发射光谱法测定选定元素[S].

[8] 巩翠翠,胡志强,苏岩,等. CuSCN纳米粉体的制备及表征[J]. 大连工业大学学报,2009,28(3):188 -191.

(编辑 祖国红)

Recycling of copper from striping solution containing copper,palladium and nickel

Wang Qi,Yang Yujia,Jiang Hao,Huang Hongying,Fan Yichun,Zhou Quanfa

(College of Chemistry and Environmental Engineering,Jangsu University of Technology,Changzhou Jiangsu 213001,China)

Copper was recovered from the striping solution containing copper,palladium and nickel by precipitation with thiocyanate. The optimum process conditions were as follows:initial Cu2+mass concentration 3.84 g/L,mole ratio of Cu2+to sodium thiocyanate and sodium sulf i te 1∶4∶0.6,precipitation reaction temperature 30 ℃ and aging time 24 h. The residue amount of Cu2+in the striping solution after reaction was only 0.025 mg/L. Under these conditions,CuSCN superfine powder with 0.472 μm of average particle size was prepared by adding 1.5 g/L PEG and rising temperature of the dispersion liquid to 50 ℃. The CuSCN superf i ne powder was ball-like partical with two crystal types of α and β.

striping solution;copper precipitation process;cuprous thiocyanate;superf i ne powder;copper recovery

X781.1

A

1006-1878(2017)03-0352-05

10.3969/j.issn.1006-1878.2017.03.018

2016 - 08 - 11;

2016 - 10 - 20。

王琪(1966—),女,山西省太原市人,硕士,教授,电话 13861025500,电邮 qwhgx@163.com。