从废甲醇合成催化剂中回收铜锌

2017-06-22王颖洁王彦飞蔡志国

王颖洁,李 平,王彦飞,蔡志国

(宁夏大学 化学化工学院,宁夏 银川 750021)

从废甲醇合成催化剂中回收铜锌

王颖洁,李 平,王彦飞,蔡志国

(宁夏大学 化学化工学院,宁夏 银川 750021)

将废RK-05甲醇合成催化剂经过煅烧、浸取、精制等工序回收其中的铜和锌。经正交实验得到煅烧废催化剂的最优工艺参数为:废催化剂筛目100目,煅烧温度950 ℃,煅烧时间60 min。最佳浸取工艺条件为:废催化剂加入量约4 g/L,浸取温度75 ℃,浸取剂用量与理论用量体积比2.0~3.0,浸取剂浓度4.0 mol/L,浸取时间10 min。精制工序制备CuO的最佳工艺条件为:锌粒与滤渣质量比为1.00,反应时间3 h,煅烧温度450 ℃,煅烧时间4 h。制备ZnO的最佳工艺条件为:煅烧温度800 ℃,煅烧时间60 min。回收的产品CuO纯度为99.1%,满足GB/ T674—2003《化学试剂 粉状氧化铜》中优级品的标准。回收的产品ZnO纯度为99.6%,满足GB/T3185—1992《氧化锌(间接法)》中一级品的标准。

废甲醇合成催化剂;煅烧;浸取;精制;氧化铜;氧化锌

当今大部分的化工生产过程中均包含有催化过程,催化剂在化工生产中占有相当重要的地位。随着运转时间的延长,催化剂的活性会逐渐降低直至完全失去活性。由于废催化剂中含有有色金属和稀贵金属[1-2],若不加处置随意堆放,不仅造成资源浪费,而且还污染环境。因此废催化剂的回收再生是一个应当引起全社会关注并具有广阔应用前景的研究开发领域[3-5]。

甲醇是一种重要的化工原料,广泛应用于化工生产。截止到2015年底,我国甲醇产能已达到70 Mt/a,每年产生的废甲醇合成催化剂达137~172 kt。目前废甲醇合成催化剂可用来制备金属铜、氧化铜、硫酸铜、微量元素肥料、氯化亚铜及重制甲醇催化剂。回收制备硫酸铜的工艺流程较复杂[6];回收五水硫酸铜和硫酸锌的工艺流程长,腐蚀严重[7];回收电解铜和结晶硫酸锌的方法耗电多[8],腐蚀设备;利用联醇装置失活催化剂生产氯化亚铜和氧化锌的工艺太长[9],且酸溶液对设备腐蚀严重。

本工作以宁夏某化工企业的废RK-05甲醇合成催化剂(以下简称废催化剂)为研究对象,分析了其组分,研究了从该废催化剂中回收铜锌氧化物的工艺条件及反应机理。

1 实验部分

1.1 材料、试剂和仪器

废催化剂取自宁夏某化工企业甲醇合成工段的合成塔。RK-05甲醇合成催化剂主要由铜、锌、铝等金属的络合物组成,一般因硫中毒而失活[5]。废催化剂经煅烧处理后铜锌络合物发生解络反应,催化剂中的硫以SO2气体的形式排出。采用X射线荧光光谱仪定量分析煅烧后的废催化剂,得主要成分:CuO 58.49%(w);ZnO 24.50%(w);Al2O37.50%(w);其他 9.51%(w)。

盐酸、氨水、硫代硫酸钠、氟化钠、二甲酚橙指示剂、乙二胺四乙酸二钠(EDTA)、锌粒、碘化钾、NH4Cl、可溶性淀粉:均为分析纯。

SHZ-DⅢ型循环水真空泵:郑州英峪予华仪器有限责任公司;DF-101S型集热式恒温加热磁力搅拌器:郑州英峪予华仪器有限责任公司;HH-4型数显恒温水浴锅:国华电器有限公司;SHZ-C型水浴恒温振荡器:上海琅玕实验设备有限公司;Mb-1型可调式电热板:北京科伟永兴仪器有限公司;DHG-9076A型电热恒温鼓风干燥箱:上海精宏实验设备有限公司;XL-I型马弗炉:鹤壁天龙仪器有限公司;Rigaku D/max 2200 Pc 型X射线衍射仪:日本 Rigaku 公司;S4-Explorer型 X射线荧光光谱仪:Bruker公司;MP511型pH计:上海三信仪表厂。

1.2 实验方法

将废催化剂粉碎、研磨并置于马弗炉中煅烧;将一定量的煅烧后的催化剂用一定浓度的NH4Cl溶液浸取(浸取剂理论用量:浸取1 g废催化剂需浓度为4.0 mol/L的NH4Cl溶液约2.1 mL);将滤液与滤渣分离,调节滤液pH,使其中的锌氨络合离子水解,得到Zn(OH)2沉淀,Zn(OH)2沉淀经蒸馏水冲洗后,置于干燥箱内干燥24 h,然后置于马弗炉中在一定的煅烧温度下煅烧一定时间得到ZnO;浸取后的滤渣则用HCl溶液溶解,过滤后向溶液中投入锌粒,通过置换反应制得粗铜粉,将粗铜粉在一定的煅烧温度下煅烧一定时间,得到CuO。回收过程中的NH4Cl浸取液可循环使用。废催化剂处理工艺流程见图1。

图1 废催化剂处理工艺流程

1.3 分析方法

采用EDTA容量法测定ZnO含量[5];采用碘量法测定CuO含量[5]。

2 结果与讨论

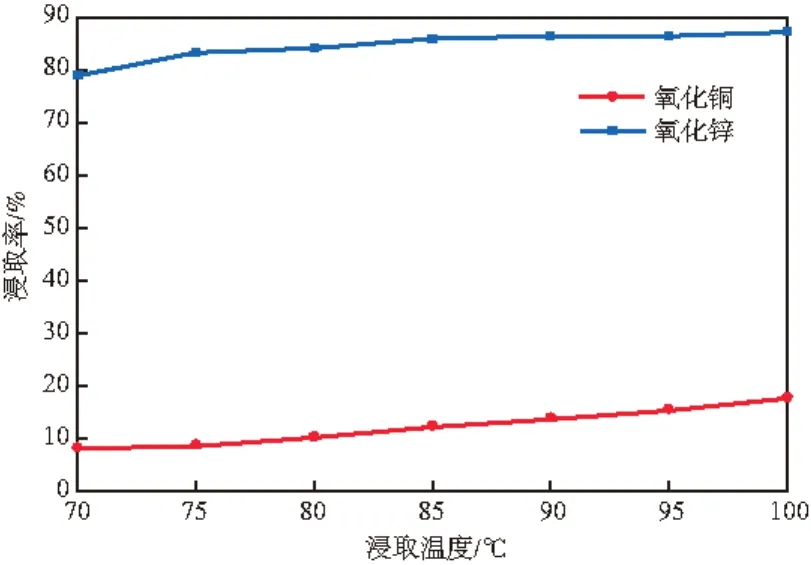

2.1 废催化剂煅烧工艺条件的正交实验结果

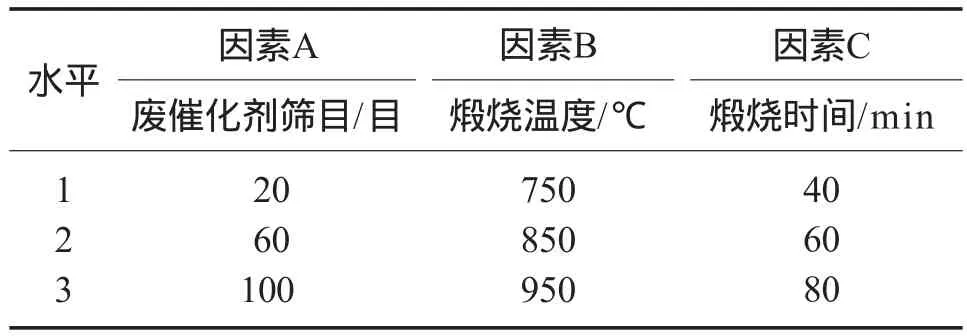

实验设计了3因素3水平正交实验[10],以烧失率为考核指标,考察废催化剂筛目、煅烧温度和煅烧时间对废催化剂烧失率的影响,并对煅烧工艺条件进行优化。正交实验因素水平见表1,正交实验结果见表2。

表1 正交实验因素水平

表2 正交实验结果

由表1和表2可见:煅烧温度对废催化剂烧失率的影响较大,各参数的影响程度由大到小依次是煅烧温度>煅烧时间>废催化剂粒度。最优的工艺参数为:废催化剂筛目100目,煅烧温度950 ℃,煅烧时间60 min。在上述最佳工艺条件下进行多次平行实验,得到废催化剂烧失率的平均值为5.779 7%。

2.2 浸取工艺条件的优化

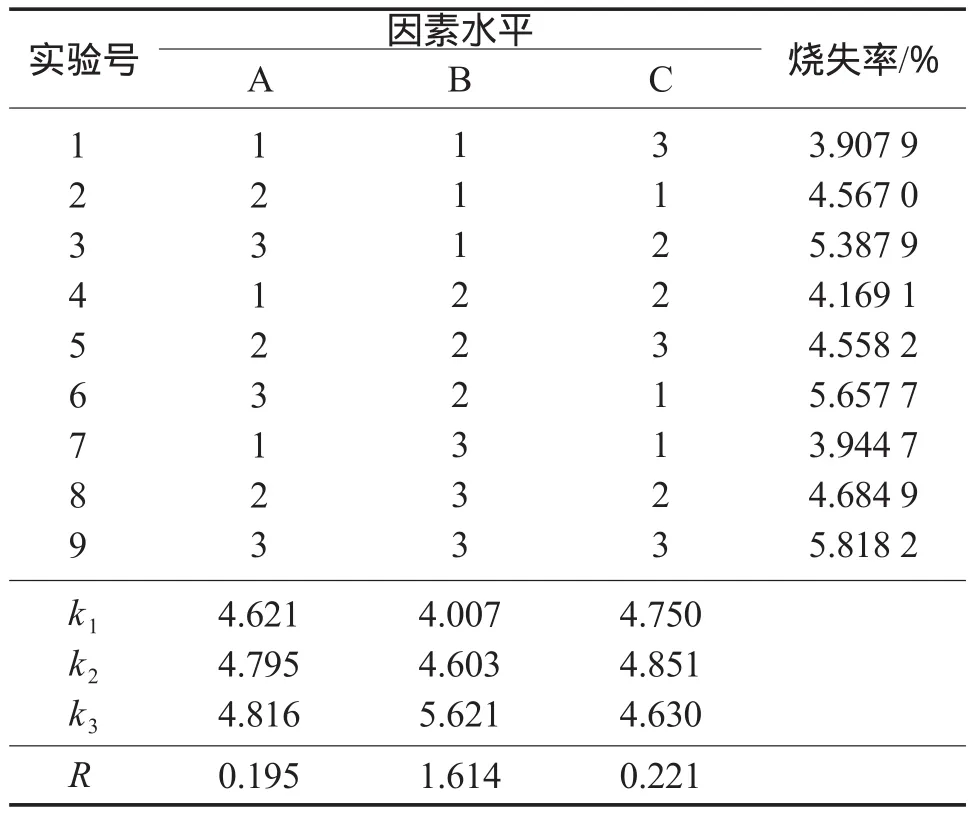

2.2.1 浸取温度

在废催化剂加入量约4 g/L、浸取剂用量与理论用量体积比约5.0、浸取剂浓度4.0 mol/L、浸取时间40 min的条件下,浸取温度对CuO和ZnO浸取率的影响见图2。由图2可见,随着浸取温度的升高,CuO和ZnO的浸取率均逐渐提高。由于该研究的目的是尽可能提高ZnO的浸取率,同时最大限度地降低CuO的浸取率,又因为浸取温度越高,能耗越大,综合考虑,本实验选择浸取温度为75 ℃较适宜。

图2 浸取温度对浸取率的影响

2.2.2 浸取剂用量

在废催化剂加入量约4 g/L、浸取温度75 ℃、浸取剂浓度4.0 mol/L、浸取时间40 min条件下,浸取剂用量与理论用量体积比对浸取率的影响见图3。由图3可见:当浸取剂用量与理论用量体积比较小时,ZnO浸取率不够理想;当浸取剂用量与理论用量体积比过大时,不仅浪费试剂,而且还会增大铜锌络合物的除杂难度[4-5]。综合考虑,本实验选择浸取剂用量与理论用量体积比为2.0~3.0较适宜。

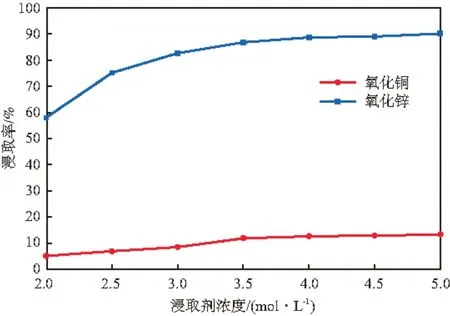

2.2.3 浸取剂浓度

在废催化剂加入量约4 g/L、浸取温度75 ℃、浸取剂用量与理论用量体积比3.0、浸取时间40min的条件下,浸取剂浓度对CuO和ZnO浸取率的影响见图4。由图4可见:随着浸取剂浓度的增大,ZnO和CuO浸取率逐渐增大;当浸取剂浓度过小时,ZnO很难浸取彻底;当浸取剂浓度大于4 mol/L时,ZnO和CuO的浸取率提高不是很明显,且浸取剂浓度过高时易挥发,不仅污染环境,同时还浪费资源。因此,本实验选择浸取剂浓度为4.0 mol/L较适宜。

图3 浸取剂用量与理论用量体积比对浸取率的影响

图4 浸取剂浓度对浸取率的影响

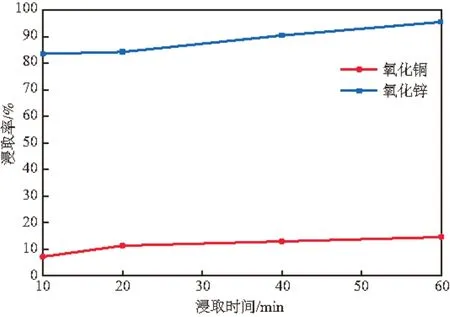

2.2.4 浸取时间

在废催化剂加入量约4 g/L、浸取温度75 ℃、浸取剂用量与理论用量体积比3.0、浸取剂浓度4.0mol/L的条件下,浸取时间对CuO和ZnO浸取率的影响见图5。由图5可见:当浸取时间为10 min时,ZnO的浸取率已达83%;随着浸取时间的延长,ZnO与CuO的浸取率均逐渐增加;本实验希望ZnO的浸取率越高越好,同时最大限度地降低CuO的浸取率。综合考虑,本实验选择浸取剂时间为10 min较适宜。

图5 浸取时间对浸取率的影响

2.3 CuO制备工艺条件的优化

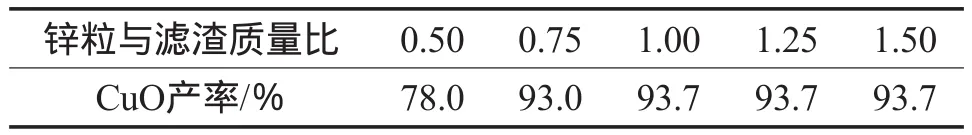

2.3.1 锌粒与滤渣质量比

在反应时间3 h的条件下,锌粒与滤渣质量比对CuO产率的影响见表3。由表3可见:随着锌粒与滤渣质量比的增加,CuO产率增大;当锌粒与滤渣质量比超过1.00后,CuO产率不再增加,说明此时反应己达到平衡状态。故本实验选择锌粒与滤渣质量比为1.00较适宜。

表3 锌粒与滤渣质量比对CuO产率的影响

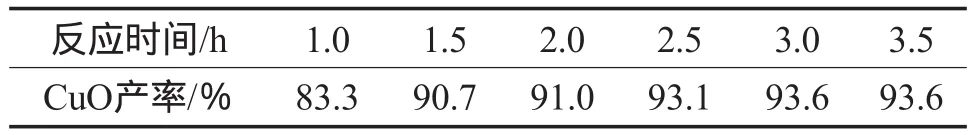

2.3.2 反应时间

在锌粒与滤渣质量比为1.00的条件下,反应时间对CuO产率的影响见表4。由表4可见:随着反应时间的延长,CuO产率逐渐提高;当反应时间超过3 h后,CuO产率不再提高,说明此时反应己达到平衡状态。故本实验选择反应时间为3 h较适宜。

表4 反应时间对CuO产率的影响

2.3.3 CuO煅烧温度

在煅烧时间4 h的条件下,CuO煅烧温度对CuO纯度的影响见图6。由图6可见:在煅烧温度高于450℃时,所得CuO纯度高于99.0%,符合GB/T674—2003《化学试剂 粉状氧化铜》优级品标准[11];当煅烧温度过高时,设备能耗较高,因此本实验选择CuO煅烧温度为450 ℃较适宜。

图6 煅烧温度对CuO纯度的影响

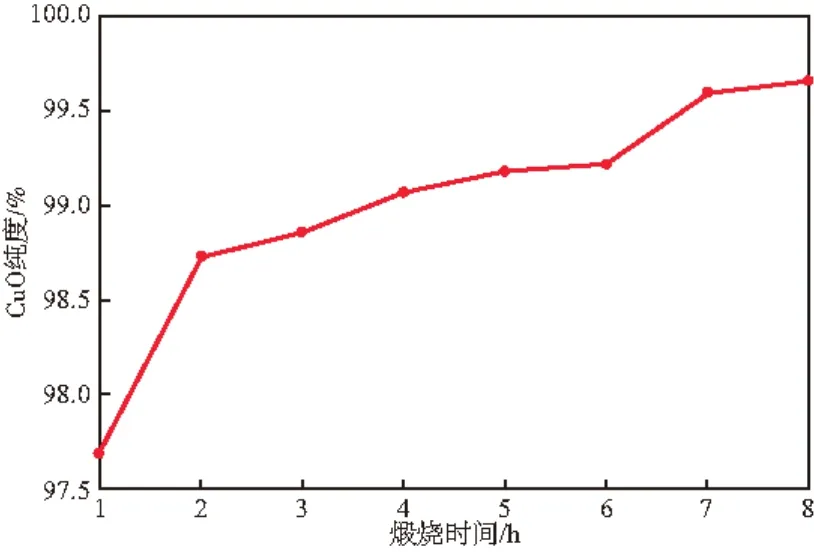

2.3.4 CuO煅烧时间

在煅烧温度450 ℃的条件下,煅烧时间对CuO纯度的影响见图7。由图7可见,随着煅烧时间的延长,CuO纯度逐渐提高,综合考虑CuO纯度需高于99.0%和能耗两个方面,本实验选择CuO煅烧时间为4 h较适宜。

图7 煅烧时间对CuO纯度的影响

2.4 ZnO制备工艺条件的优化

2.4.1 ZnO煅烧温度

在煅烧时间60 min的条件下,煅烧温度对ZnO纯度的影响见图8。由图8可见,随着煅烧温度的提高,ZnO纯度逐渐提高,为了使制备的产品ZnO符合GB/T3185—1992《氧化锌(间接法)》一级品的标准[12],即ZnO纯度大于等于99.6%,综合考虑产物ZnO纯度和能耗两个方面,本实验选择ZnO煅烧温度为800 ℃较适宜。

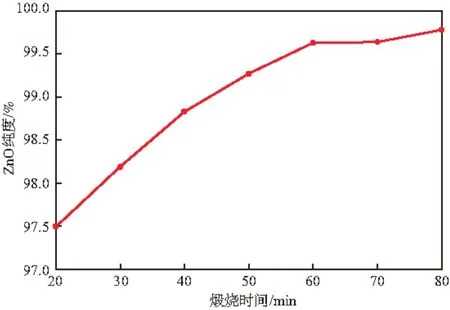

2.4.2 ZnO煅烧时间

在煅烧温度800 ℃的条件下,煅烧时间对ZnO纯度的影响见图9。由图9可见,随着煅烧时间的延长,ZnO纯度逐渐提高,综合考虑ZnO纯度需大于等于99.6%,以及能耗问题,本实验选择ZnO煅烧时间为60 min较适宜。

图8 煅烧温度对ZnO纯度的影响

图9 煅烧时间对ZnO纯度的影响

2.5 产品表征

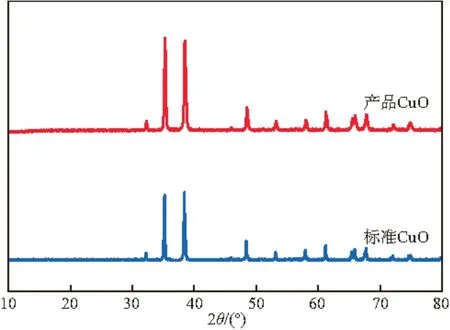

2.5.1 产品CuO的表征

产品CuO的XRD谱图和CuO标准谱图见图10。由图10可见,产品CuO的XRD谱图与CuO标准谱图很相似。采用碘量法测得产品CuO的纯度为99.1%,满足GB/T674—2003《化学试剂 粉状氧化铜》中优级品的标准。

图10 产品CuO的XRD谱图和CuO标准谱图

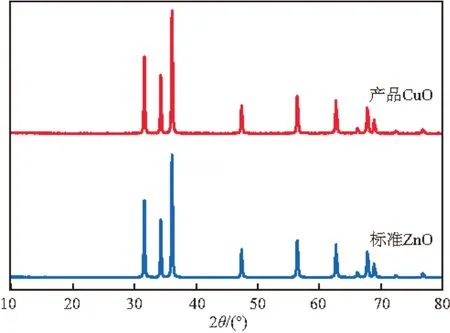

2.5.2 产品ZnO的表征

产品ZnO的XRD谱图和ZnO标准谱图见图11。由图11可见,产品ZnO的XRD谱图与ZnO标准谱图很相似。采用EDTA容量法测得的产品ZnO的纯度为99.6%,满足GB/T3185—1992《氧化锌(间接法)》中一级品的标准。

图11 产品ZnO的XRD谱图和ZnO标准谱图

3 经济效益分析

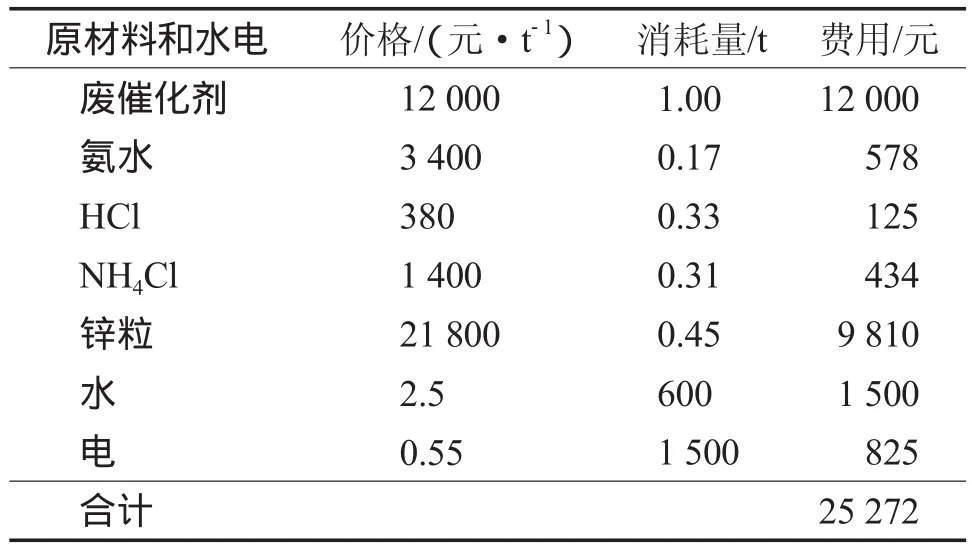

本实验中CuO收率达93.6%,ZnO收率达90.3%。回收处理废催化剂的原材料和水电费用(以每吨废催化剂计)见表5。

表5 回收处理废催化剂的原材料和水电费用(以每吨废催化剂计)

CuO和ZnO的市场价格分别为8.5万元/t和1.25万元/t,不考虑人工费用及其他因素,回收处理每吨废催化剂费用约2.5万元,仅考虑成本费,处理每吨废催化剂可获净利润约2.4万元。

4 结论

a)将废RK-05甲醇合成催化剂经煅烧、浸取、精制等工序回收其中的铜和锌。经正交实验得到煅烧废催化剂的最优工艺参数为:废催化剂筛目100目,煅烧温度950 ℃,煅烧时间60 min。在上述最佳工艺条件下废催化剂烧失率的平均值为5.779 7%。

b)最佳浸取工艺条件为:废催化剂加入量约4 g/L,浸取温度75 ℃,浸取剂用量与理论用量体积比2.0~3.0,浸取剂浓度4.0 mol/L,浸取时间10 min。

c)精制工序制备CuO的最佳工艺条件为:锌粒与滤渣质量比1.00,反应时间3 h,煅烧温度450℃,煅烧时间4 h。制备ZnO的最佳工艺条件为:煅烧温度800 ℃,煅烧时间60 min。

d)回收的产品CuO纯度为99.1%,满足GB/ T674—2003《化学试剂 粉状氧化铜》中优级品的标准。回收的产品ZnO纯度为99.6%,满足GB/ T3185—1992《氧化锌(间接法)》中一级品的标准。处理每吨废催化剂可获净利润约2.4万元。

[1] 何刚. 铜系甲醇合成催化剂研究开发现状及展望[J].石油与天然气化工,2010,44(1):22 - 27.

[2] 文娜,李军. 宁东能源化工基地工业固体废物综合利用现状分析、预测及建议[J]. 再生资源与循环经济,2014,7(3):15 - 17.

[3] Manis K J,Jae-chun L,Min-seuk K,et al. Hydrometallurgical recovery/recycling of platinum by the leaching of spent catalysts:A review [J]. Hydrometallurgy,2013,133:23 - 32.

[4] 李传江,丁惠平. 从废弃甲醇合成催化剂中回收氯化亚铜和氧化锌的新工艺研究[J]. 化肥设计,2011,49(2):49 - 53.

[5] 丁惠萍. 废甲醇合成催化剂综合利用新工艺探究[D].郑州大学. 2005.

[6] 郝喜才,王芳林,范薇. 甲醇生产中废催化剂回收新工艺[J].开封大学学报,2004,29(10):89 - 91.

[7] 李国斌,杨明平. 废甲醇催化剂的回收利用[J]. 化工环保,1999,29(1):21 - 24.

[8] 葛战勤,罗人明,魏全,等. 甲醇失活催化剂综合利用[J]. 河北轻化工学院学报,2004(2):169 - 221.

[9] 晏华中. 利用联醇装置失活催化剂生产氯化亚铜和氧化锌[J]. 化工环保,1998, 28(1):15 - 18.

[10] 黄菊,翟淑敏. 正交设计和响应面法优化荞麦中芦丁提取工艺的比较[J]. 粮食与油脂,2014(9):45 - 48.

[11] 西安化学试剂厂. GB/T 674—2003 化学试剂 粉状氧化铜[S]. 北京:中国标准出版社,2003.

[12] 上海涂料研究所. GB/T 3185—1992 氧化锌(间接法)[S]. 北京:中国标准出版社,1992.

(编辑 祖国红)

同普绿洲与加拿大GREATARIO公司签署独家合作协议

2017年3月18日,北京同普绿洲环境科技有限公司(同普绿洲)正式与加拿大GREATARIO公司(GREATARIO)签署合作协议,同普绿洲作为GREATARIO公司在大中华区(包括台湾)的唯一合作伙伴,推广HexaCover系列液面浮盖系列产品。

HexaCover系列液面浮盖产品可广泛应用于各类储罐及污水系统,以减少VOCs及恶臭的逸散、降低能耗、抑制藻类、减少成本等。产品分为高温储罐系列、常温储罐系列、污水系列等过个序列,适用于不同环境、不同尺寸和不同介质的储罐和污水系统中。产品自2015年正式投放市场以来,已在包括加拿大自然资源公司(CNRL)、Cenovus能源公司等多个国际石油和化工企业,得到了客户的高度认可,其中CNRL已将HexaCover液面浮盖产品应用在其1800个储罐中。同普绿洲希望产品也能够在国内得到广泛的使用,以全新的思路,为石油和化工行业提供一种高效、经济的VOCs及恶臭治理技术,也为大气环境改善作出贡献。

同普绿洲致力于为石油和化工行业VOCs减排提供综合解决方案,针对VOCs排放提供检测、咨询和治理的综合服务。此次与GREATARIO公司合作引进HexaCover系列浮盖产品,是该公司提供VOCs治理服务的有效补充和延伸。未来该公司将一如既往,以专业的服务为客户带来更大的价值。

以上摘自《化工环保通讯》

Recovery of copper and zinc from spent catalyst for methanol synthesis

Wang Yingjie,Li Ping,Wang Yanfei,Cai Zhiguo

(School of Chemistry and Chemical Engineering,Ningxia University,Yinchuan Ningxia 750021,China)

Copper and zinc were recovered from the spent RK-05 catalyst for methanol synthesis by baking,leaching and ref i ning. The optimum parameters of baking process were obtained by orthogonal experiment,such as:spent catalyst size 100 mesh,baking temperature 950 ℃ and baking time 60 min. The optimum leaching conditions were as follows:spent catalyst amount about 4 g/L,leaching temperature 75 ℃,volume ratio of actual amount to theoretical amount of leaching agent 2.0-3.0,leaching agent concentration 4 mol/L and leaching time 10 min. The optimum conditions for CuO ref i ning were as follows:mass ratio of zinc particle to fi lter slag 1.00,reaction time 3 h,baking temperature 450 ℃ and baking time 4 h. The optimum conditions for ZnO preparation were as follows:baking temperature 800 ℃ and baking time 60 min. The purity of the recovered product CuO was 99.1%,which met the premium grade of national standard of GB/T674-2003. The purity of the recovered product CuO was 99.6%,which met the fi rst grade of national standard of GB/T3185-1992.

spent methanol synthesis catalyst;baking;leaching;ref i ning;CuO;ZnO

X78

A

1006-1878(2017)03-0346-06

10.3969/j.issn.1006-1878.2017.03.017

2016 - 07 - 29;

2016 - 08 - 18。

王颖洁(1989—),女,河南省驻马店市人,硕士生,电话 18295393968,电邮 1085703298@qq.com。联系人:李平,电话 13995199320 ,电邮 liping@nxu.edu.cn。

宁夏高等学校科学研究项目(NGY2015047)。