航天型号单机产品关键要素控制方法

2017-06-22陈海波李国春余仿春

陈海波,李国春,余仿春,谭 振

(中国运载火箭技术研究院,北京,100076)

航天型号单机产品关键要素控制方法

陈海波,李国春,余仿春,谭 振

(中国运载火箭技术研究院,北京,100076)

产品可靠性直接影响运载火箭的发射成败,目前,由于推进系统故障导致发射失败占全部发射失败的51%。以发动机等关键产品为突破口进行研究分析,从确保产品功能可靠、全寿命周期性能稳定和确保产品批次质量一致性等方面提出关键要素识别线索,确定单机产品关键要素辨识与控制的方法和实施程序,以提高产品的可靠性。

可靠性;单机产品;关键要素;控制方法

0 引 言

航天型号中关键产品的可靠性问题影响运载火箭的发射成败,近几年由于可靠性设计问题导致的型号质量问题很多,其中与可靠性相关的有:设计欠缺、接口不协调、测试覆盖性不全等问题。可靠性设计问题可反映队伍建设、保证条件、流程规范、技术方法、试验验证等方面的不足,需要加大投入,由粗放管理到精益保证转型,通过体系化建设予以系统解决[1]。世界各国的运载火箭由于推进系统故障导致失败的约占全部发射失败的51%[2],为此,中国运载火箭技术研究院以发动机等关键产品为突破口,分析影响产品质量特性的诸因素变化、产品质量波动的内在联系[3],从确保产品功能可靠、全寿命周期性能稳定和确保产品批次质量一致性等方面提出单机产品关键要素识别线索,确定开展航天型号单机产品关键要素辨识与控制的方法和实施的程序。

1 关键要素控制实施流程

正确地分析和把握关键要素是制定正确关键策略的前提和基础[4]。关键要素是在单机研制生产过程中控制且须任务书提出方验收确认的过程控制项目,以保证产品的批次质量一致性,确保功能可靠、性能稳定,交付后能持续满足任务要求。

1.1 关键要素控制管理流程

总体或分系统单位根据产品交付使用情况,围绕产品功能可靠、性能稳定和质量一致性要求提出关键要素识别与控制要求,确定分析的顶事件。

产品研制单位按照总体或分系统单位要求识别关键控制要素,制定控制措施,并反馈。

总体或分系统单位在分析研制单位提出的关键要素及其控制措施的基础上,确定需要控制的关键要素,纳入产品验收规范中,并在产品验收时确认研制单位对关键要素的控制措施已落实到交付产品上。

管理流程如图1所示。

实施关键要素控制的管理流程要点是:任务书提出单位在全面分析提出的关键要素及其控制措施的基础上,确定需要控制的关键要素,纳入产品验收规范进行管控。以发动机为例,关键要素控制实施管理流程如下:

a)围绕产品功能可靠、性能稳定和质量一致性要求,提出产品关键要素控制要求;

b)以总体关注的要素为引导,依据产品结构图,按照风险辨识控制的方法,从设计、生产、试验、验收4个环节对发动机的关键和关注环节进行识别与确认,并形成相应的量化控制表,总体和发动机研制单位共同对其设计、工艺和过程控制3类关键特性量化控制;

c)总体设计任务书为源头,以发动机满足总体设计要求为顶层需求,按照功能、性能、接口和质量控制一致性等方面,系统地分解和细化总体关注的关键要素;

d)形成总体《固体火箭发动机验收技术规范》、《液体火箭发动机验收技术规范》,并遵照执行。

1.2 关键要素控制技术流程

关键要素控制技术实施程序包括定义产品及过程、明确过程控制要求、识别关键要素及确定关键要素控制要求等内容。

当任务书有变化或发生重复性质量问题时需重新按技术流程开展工作。技术流程如图2所示。

实施关键要素控制的技术流程要点是:当任务书有变化或发生重复性质量问题时,需重新按技术流程开展关键要素识别和控制工作。以发动机为例,关键要素控制实施技术流程如下:

a)围绕发动机Ⅰ、Ⅱ类单点故障模式和发动机交付后的指标稳定性,明确发动机过程控制要求。

b)识别总体直接负责的关键要素,以及总体不能直接掌控,由发动机研制单位负责,但需总体从系统特性进行闭合的关键要素有:

1)针对Ⅰ、Ⅱ类单点故障模式分析确定关键要素,从产品的设计、工艺和(或)过程等方面采取控制措施消除单点故障模式或降低单点故障模式发生的概率及强化检验测试环节;

2)针对发动机总装接口协调、可测项目,根据发动机在全箭总装厂的总装、测试项目和发射场测试项目,梳理发动机交付后可能出现的总装故障和测试故障,确定为关键要素;

3)针对发动机交付后不可测的成败型性能指标,从发动机设计、生产和试验等方面确定关键要素。

c)围绕历史质量问题、任务书差异性、与伺服协调要求差异性等方面进行分析,不断完善发动机关键要素。

d)确定总体需掌控的固体发动机35项、常温液体发动机33项、低温液体发动机54项的关键要素控制要求,提升总体抓总能力。

2 识别关键要素

2.1 关键要素识别线索

2.1.1 产品功能要求

根据任务书,梳理产品的性能要求,从产品研制及交付使用的全过程辨识影响性能可靠的关键要素。可依据以下线索识别:

a)接口:主要包括机械接口、电气接口、气液接口、位置状态接口和空间包络接口等;

b)环境适应性:主要包括电磁兼容、力学环境(含飞行和地面运输力学环境)、自然环境(含高温、低温、湿度、盐雾、霉菌、沙尘、海拔等)、空间环境(真空、辐射、低温等)适应性等;

c)关键功能:针对机械结构类产品,重点关注安全系数、剩余强度系数、紧固件拧紧力矩等,管路阀门类产品关注运动间隙、强度安全系数等;

d)电气类:关注设备启动/停止(含重启)、供配电、时序匹配、通信、数据存储与处理、绝缘等;

e)火工品类:关注传爆间隙、最小装药量、最小发火电流、药剂含水量等;

f)固体发动机类:关注壳体爆破压强、燃烧室界面粘接质量、燃烧室绝热层、喉衬抗烧蚀性能、推进剂内部缺陷控制和柔性接头粘接质量等;

g)其它:包括密封性、防差错功能等。

2.1.2 产品性能要求

根据任务书,梳理产品的性能要求,辨识影响产品全寿命周期内性能稳定的关键要素。针对影响产品预定性能实现的关键要素的识别依据如下:

a)机械类:主要包括影响承载能力的结构尺寸、材料强度和延伸率等;

b)电气类:主要包括电气参数输出特性等;

c)火工类:包括输出爆压、推力、爆速、冲量等;

d)发动机类:包括输出推力、总冲、比冲、质量比等。

针对产品全寿命周期内影响性能稳定的关键要素的识别依据如下:

a)机械类:主要包括装配应力、贮存环境应力、机构运动部件的累计动作次数、非金属材料的弹性模量、伸长率、疲劳强度、硬度等;

b)电气类:主要包括电气产品累计通电时间、累计动作次数、电路绝缘性能等;

c)火工类:主要包括装配应力、贮存环境应力、药柱力学性能等;

d)发动机类:主要包括装配应力、贮存环境应力、推进剂力学性能等。

2.1.3 产品批次质量一致性要求

根据产品质量一致性检验方法中明确的抽样检验规则,从同批次产品的配套原材料和元器件、零件加工、外包/外购及产品装配、测试等全过程,辨识影响产品批次质量一致性的关键要素,重点针对火工品、发动机等一次性使用产品,在出厂检验验收不能100%进行的项目包括环境试验、寿命试验等,识别的依据如下:

a)对不可量化检测的手工操作工序质量控制一致性;

b)对产品功能、性能有重要影响的工艺参数控制一致性;

c)对产品功能、性能有重要影响的设备或工装状态控制一致性;

d)对产品功能、性能有重要影响的元器件、原材料参数控制一致性;

e)对产品功能、性能有重要影响的生产环境参数控制一致性;

f)对不可检测工序或环节质量控制一致性;

g)交付产品的技术状态与试验件技术状态的一致性;

h)产品使用状态与地面试验状态的一致性。

2.2 关键要素识别方法

依据任务书要求,参考上述提及的识别线索,按照确保产品功能可靠、确保产品全寿命周期性能稳定和确保产品批次质量一致性等方面的要求,应用适用的分析方法,针对产品在技术设计、工艺设计、零部件加工、采购及外包、产品装配调试及试验测试、包装运输及使用维护的全过程,逐项分析实现上述要求的影响因素,识别关键因素。

2.2.1 确保产品功能可靠

根据产品使用情况,针对重点关注的产品功能,在分析产品历史质量问题的基础上确定顶事件,使用故障树分析方法,逐级分解列出底事件,参考上述提及的识别线索,结合单点故障模式分析和裕度分析的过程和结果,识别关键要素。识别流程如图3所示。

2.2.2 确保产品全寿命周期性能稳定

根据产品使用情况,针对重点关注的产品性能,在分析产品质量问题的基础上确定顶事件,使用故障树分析方法,逐级分解列出底事件,参考上述提及的识别线索,结合裕度分析、不可检测项目识别与控制、数据超差/数据临界的影响及成功数据包络线分析的过程和结果,识别关键要素。识别流程如图4所示。

2.2.3 确保产品批次质量一致性

通过分析产品历史上发生的批次质量不一致问题,参考上述提及的识别线索,结合不可检测项目识别与控制,数据超差、数据临界的影响及成功数据包络线分析,测试覆盖性分析的过程和结果,识别关键要素。识别流程如图5所示。

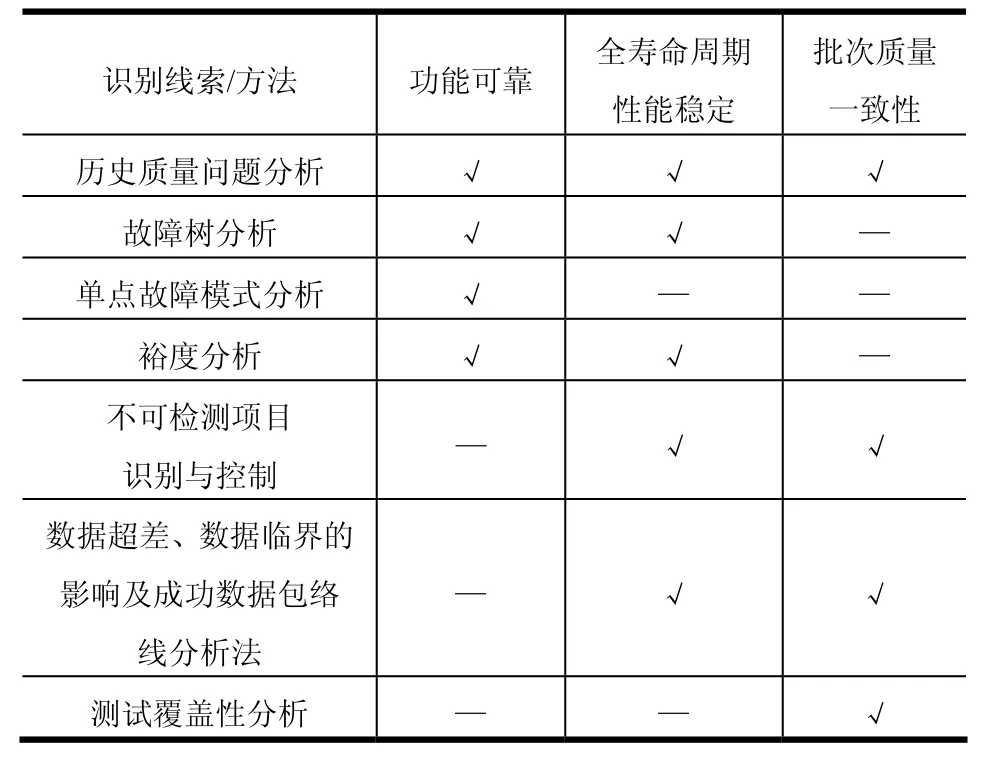

关键要素识别线索与方法矩阵关系见表1。

表1 关键要素识别线索与方法矩阵

3 确定关键要素控制要求

3.1 设计过程关键要素控制

设计过程关键要素控制方法如下:

a)对识别出的设计过程关键要素开展技术分析,如需改进产品设计,按规定实施技术状态更改;

b)通过设置设计关键特性对设计过程关键要素实施控制,并由产品设计单位纳入设计关键特性表;

c)通过设置强制检验点并明确检验要求对设计过程关键要素实施控制,并由产品设计单位纳入强制检验点清单。

3.2 生产过程关键要素控制

生产过程关键要素控制方法如下:

a)对识别出的生产过程关键要素开展工艺分析,如需改进工艺设计,按规定实施工艺状态更改;

b)在落实针对设计过程关键要素控制设置的设计关键特性的同时,针对识别出的生产过程关键要素设置工艺关键特性和过程控制关键特性,并由产品生产单位纳入工艺和过程控制关键特性表;

c)针对识别出的设计过程和生产过程关键要素,实施多媒体记录控制。

3.3 产品验收控制

产品验收控制方法如下:

a)总体或分系统单位将单机产品关键要素控制要求纳入产品验收规范中;

b)总体或分系统单位在组织产品验收时,逐项检查关键要素控制要求在交付产品上的落实情况,并确认符合要求后方可验收产品。

以固体发动机质量问题为线索识别出的关键要素为例,对总体不能直接掌控的内部组件,如粘接界面、推进剂、喉衬、柔性接头、扩张段、绝热顶盖和内防热组件等导致灾难性后果发生的关键部组件,发动机研制单位整理形成设计、生产和验收数据包,制定产品验收技术规范。

3.4 产品使用控制

总体或分系统单位跟踪产品交付后在系统试验、包装运输、使用维护过程中质量状况,针对出现的质量问题提出关键要素的识别要求。

4 结束语

产品研制过程中,需要做到精细、量化的控制[5],确定单机产品关键要素辨识与控制方法和实施程序,指导开展单机产品关键要素的辨识与控制分析;在完成发动机等典型单机产品关键要素识别与控制分析后,量化确定任务书中提出单位需关注的典型单机产品关键要素控制项目,增强对外包单机质量把控的能力;对形成的典型单机产品验收技术规范,可以保证单机产品过程控制结果达到产品功能和性能合格且稳定可靠,交付后能持续满足任务要求的目的。

[1] 王立炜. 质量文化建设探索[J]. 中国质量, 2016(1): 44-46.

[2] 曲晶. 国外火箭发射及故障情况统计分析[J]. 中国航天, 2016(2): 13-18.

[3] 李健. 产品全寿命周期质量信息的集成管理[J]. 世界标准化与质量管理, 2006(3): 45-47.

[4] 何斌. 关键要素与关键策略[J]. 工业工程, 1999(2): 19-21.

[5] 许达哲. 航天型号可靠性守则[M]. 北京: 中国宇航出版社, 2013.

Research on the Control Method of Critical Items for Aerospace Products

Chen Hai-bo, Li Guo-chun,Yu Fang-chun, Tan Zhen

(China Academy of Launch Vehicle Technology, Beijing, 100076)

The reliability of a launch product directly affects the launch result. By investigating and analyzing the key aerospace products such as solid/liquid motors, identification clues for critical items are proposed, to insure the function reliability, life cycle stability and quality consistency of batch productions. Methods and processes are presented to identify and control the critical items for unit-level products, and the reliability of the products have been improved.

Reliability; Unit-level products; Critical item; Control method

V57

A

1004-7182(2017)03-0054-04

10.7654/j.issn.1004-7182.20170312

2017-01-12;

2017-04-17

陈海波(1975-),女,高级工程师,主要研究方向为产品质量控制